- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

11 Прогрессивные способы получения заготовок

Научно обоснованный выбор наиболее рационального варианта получения заготовок связан с учетом затрат общественного труда, спецификой отраслей и предприятий и технических требований к готовому продукту. При этом особое внимание должно быть уделено определению экономической эффективности и поиску рациональных областей применения прогрессивных технологических процессов, оборудования, оптимизации общественных затрат, сроков разработки и освоения новой техники.

В связи с ростом выпуска продукции машиностроения важнейшими задачами является снижение до минимума доли механической обработки в общей трудоемкости изготовления машин на основе повышения точности заготовок, приближение их форм и размеров к готовым деталям. Это обеспечивает не только снижение трудоемкости производства машин, но и экономию металла, улучшает качество деталей, повышает их эксплуатационную надежность и экономичность.

11.1 Метод порошковой металлургии

Выбор деталей для перевода на изготовление из металлических порошков необходимо производить в два этапа:

-

І

– оценивают технологичность детали с точки зрения требований порошковой металлургии и определяют возможную схему технологического процесса:

а) по форме и конфигурации детали;

б) по геометрическим размерам;

в) по механическим и физико-механическим свойствам материала

ІІ

– анализируют технико-экономические показатели производства и определяют экономическую целесообразность их перевода на изготовление из порошков:

а) по годовой программе деталей;

б) по коэффициенту использования металла (сравнительный анализ Ки.м.; Ки.м0,75);

в) по себестоимости.

По завершении подбора номенклатуры деталей для перевода на изготовление из порошковых материалов, по каждой детали оформляют техническое заключение, где анализируемые детали подразделяют на три категории:

І детали простые с отработанной технологией;

ІІ детали, для которых нет достаточного опыта по внедрению в производство, необходима проверка отдельных технологических решений;

III детали, для которых нет опыта по формообразованию и отсутствует технология производства.

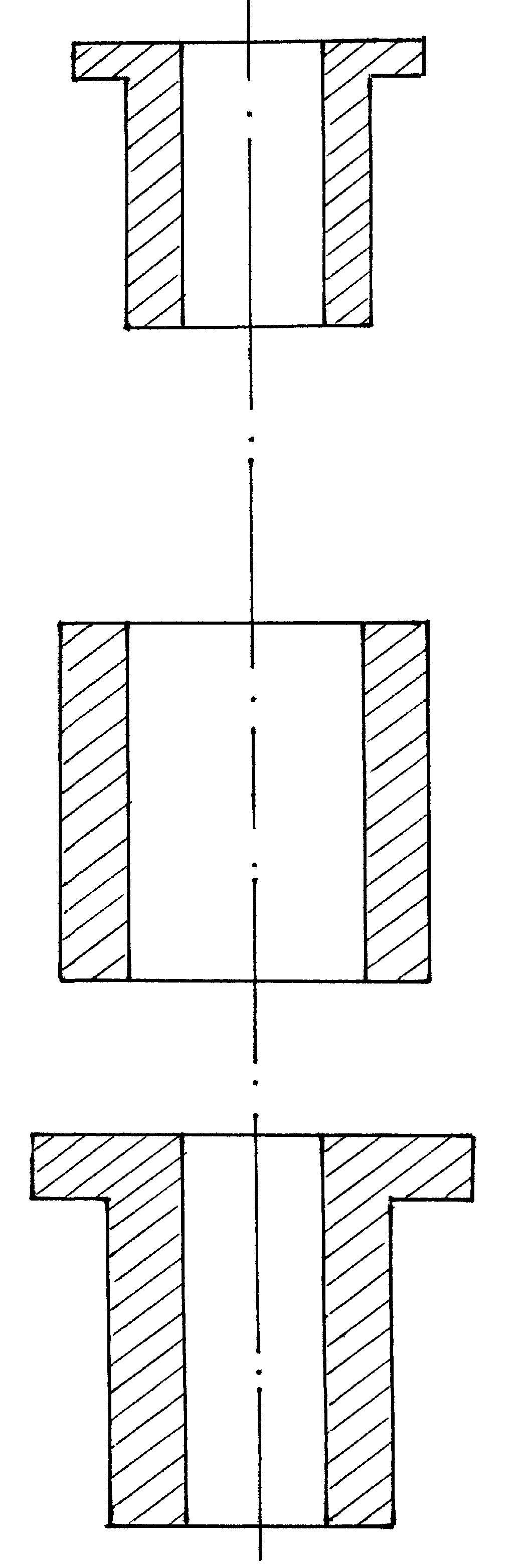

І

ІІ

III

Рис.11.1.1 Типы деталей

В свою очередь, детали делят на три группы:

І – простая;

ІІ – сложная;

III – весьма сложная.

Каждая группа имеет подгруппы сложности.

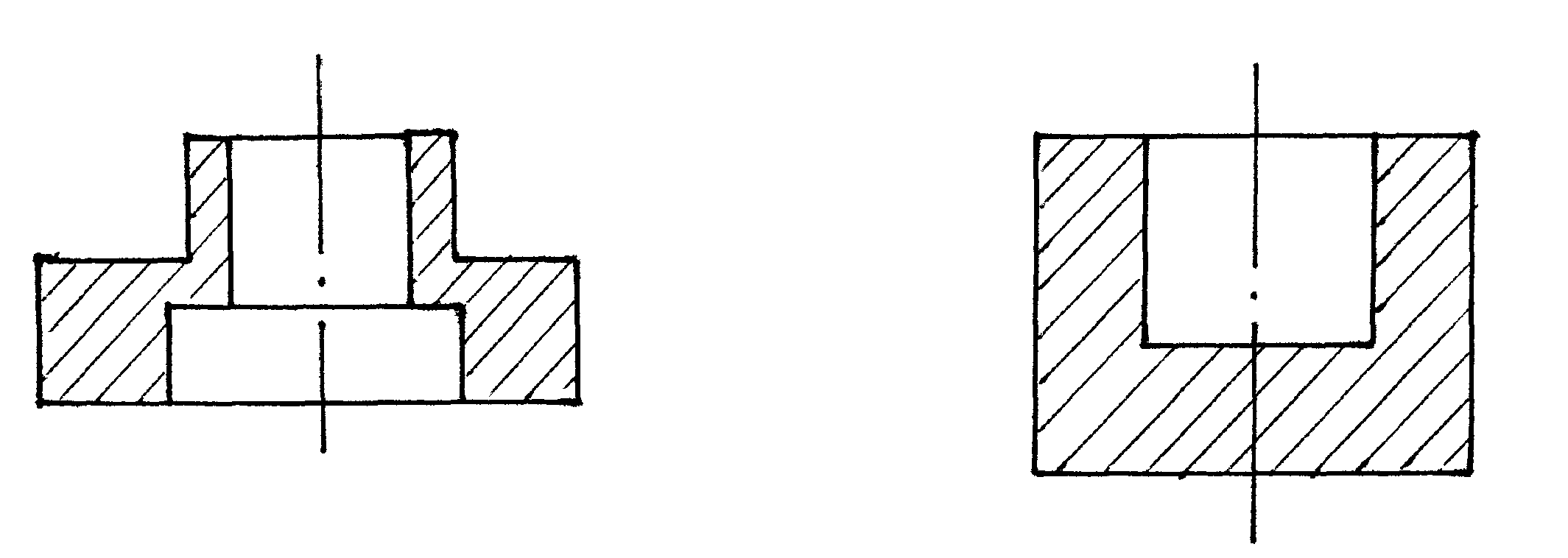

При конструировании деталей, предназначенных для изготовления методом порошковой металлургии, следует учитывать ряд ограничений, обусловленных технологией порошковой металлургии:

максимально упрощать форму детали;

не допускать боковых впадин, круговых канавок, обратной конусности и отверстий не параллельных оси прессования;

избегать тонких стенок, узких пазов, острых углов и т…п.;

изменения размеров по толщине и диаметру должны быть минимальными;

стремиться использовать круглое сечение взамен квадратных и прямоугольных;

шероховатость определяется шероховатостью прессформ;

для получения высокой однородности металла отношение длины к максимальному размеру поперечного сечения не должно превышать трех.

Неправильно

|

Правильно

|

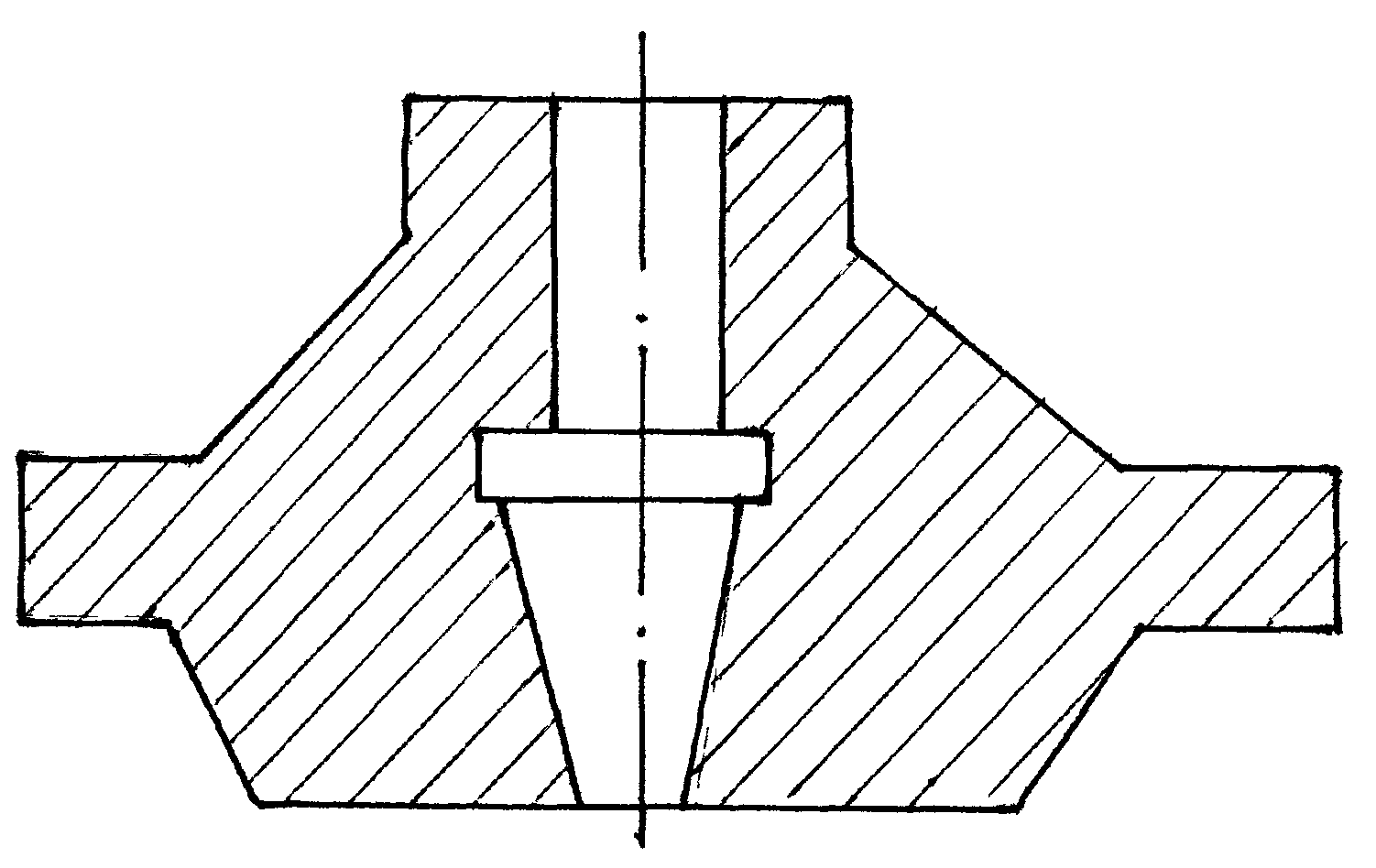

Рис.11.1.2 Технологичность заготовок

для получения деталей высокого качества необходимо использовать сложные технологические процессы – изостатическое прессование. Оно осуществляется при помощи газа (или жидкости) под большим давлением и равномерно сжимает заготовку вдоль всей ее поверхности, обеспечивается высокая и равномерная плотность изделий по всему объему. В изостатических прессах можно прессовать заготовки 1000 мм и высотой более 2500 мм.