- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

9.7 Определение усилий при штамповке на гкм

Усилие штамповки на ГКМ определяют по формуле (для высадки):

![]() ,

,

где |

|

– коэффициент, зависящий от отношения размера наиболее тонкого элемента поковки к диаметру заготовки или от характера производимой операции, и определяется по специальным таблицам; |

|

|

– диаметр пуансона или полости матрицы, мм; |

|

|

– предел прочности материала при температуре окончания штамповки, кг/мм2, выбирается по таблицам. |

Усилие сквозной прошивки

![]() ,

,

где |

|

– периметр контура прошиваемого отверстия, мм; |

|

|

– диаметр; |

|

|

– толщина прошиваемой поковки, мм. |

После расчета усилия высадки следует по ГОСТ 7023-70 выбрать ГКМ с ближайшим большим усилием, обеспечивающим высокое качество штамповки.

ГКМ с вертикальным разъемом матриц согласно ГОСТ 7023-70 выпускают номинальным усилием 100, 160, 250, 400, 630, 800, 1000, 1250, 1600, 2000, 2500, 3150 т (0,98-31,1 мН).

10 Основные технико-экономические положения к выбору способа получения заготовки омд

При выборе способа получения заготовок ОМД необходимо учитывать специфические особенности, обусловливающие выбор оптимального технологического варианта:

высокую металлоемкость – затраты на металл – 60-80% себестоимости поковки;

значительную энергоемкость и стоимость основного технологического оборудования;

высокую стоимость штамповой оснастки – 10-15% от себестоимости поковок.

Критерием оптимального технологического процесса получения поковок является его целесообразность при заданных объемах и условиях производства.

При оценке того или иного варианта получения поковок следует ориентироваться на один или группу критериев:

себестоимость производства поковок или готовых изделий;

расход материала поковки и штампа;

трудоемкость в заготовительном и механическом производстве;

качество продукции.

Для упрощения расчетов при выборе наиболее рационального способа получения заготовки можно пользоваться подсчетом себестоимости по сравниваемым вариантам. Следует производить экономические расчеты всего процесса изготовления детали, включая и механическую обработку.

Для выбора заготовки достаточно подсчитать себестоимость по укрупненным показателям:

Сд

= См + ЗП1+Зш

+ ЗП2+Зм+Зэк

(![]() шт.1+

шт.2),

шт.1+

шт.2),

где |

См |

– затраты на металл, грн; |

|

ЗП1 |

– основная и дополнительная зарплата кузнецов, грн; |

|

ЗП2 |

– основная и дополнительная зарплата станочников, грн; |

|

Зш |

– затраты на штампы, грн; |

|

Зм |

– затраты на инструмент, грн; |

|

Зэк |

– нормативная величина затрат, связанная с эксплуатацией оборудования, коп/мин; |

|

шт.1 |

– штучное время ковки, мин; |

|

шт.2 |

– штучное время механической обработки, мин. |

Затраты на металл можно подсчитать по формуле:

См

= Ср – Со =

рЦм

–

![]() Цо,

Цо,

где Ср – стоимость металла на одну поковку; С0 – стоимость отходов.

В общем случае сравнительную себестоимость деталей можно определить исходя из конфигурации, массы, марки материала и размера партии поковок по формуле:

![]() ,

,

где |

С1 |

– себестоимость

1 кг деталей, изготовляемых из

штампованных поковок при партии

|

|

|

– коэффициент сложности; |

|

|

– поправочный коэффициент для деталей из кованных поковок. |

Для деталей из штампованных поковок

![]() ,

,

где ![]() – коэффициент, учитывающий программу.

– коэффициент, учитывающий программу.

Значения

![]() выбираются по специальным таблицам.

выбираются по специальным таблицам.

Сравнение величин

и

![]() дает возможность выбрать наиболее

экономически целесообразный вариант

изготовления поковок для данных условий

производства.

дает возможность выбрать наиболее

экономически целесообразный вариант

изготовления поковок для данных условий

производства.

Полный расчет технико-экономической эффективности технологических процессов представляет часто значительные трудности из-за отсутствия необходимых исходных данных. Поэтому для ориентировочного сравнения достаточно ограничиться данными по расходу металла и трудоемкости процесса, при этом прочие расходы следует считать приблизительно одинаковыми.

Расчет производится по формуле:

![]() ,

,

где |

С |

– стоимость одной детали при внедрении сравниваемых технологических процессов; |

|

|

– стоимость металла на одну деталь; |

|

|

– заработная плата на каждую операцию технологического процесса; |

|

|

– коэффициент, учитывающий дополнительную заработную плату и начисления на нее |

![]()

глее ![]() – процент дополнительной зарплаты;

– процент дополнительной зарплаты;

![]() – процент начислений на заработную

плату.

– процент начислений на заработную

плату.

Для оценки того или иного варианта ковки-штамповки в связи с программой производства бывает необходимо установить критическую серийность, т.е. также размеры серий, при которых два сравниваемых между собой варианта оказываются одинаково экономически целесообразными

![]() ,

,

где |

|

– затраты на наладку; |

|

|

– себестоимость штампов; |

|

|

– себестоимость 1-й кованной поковки; |

|

|

– себестоимость 1-й штампованной поковки; |

|

|

– себестоимость 1-й мехобработки кованной поковки; |

|

|

– себестоимость 1-й мехобработки штампованной поковки. |

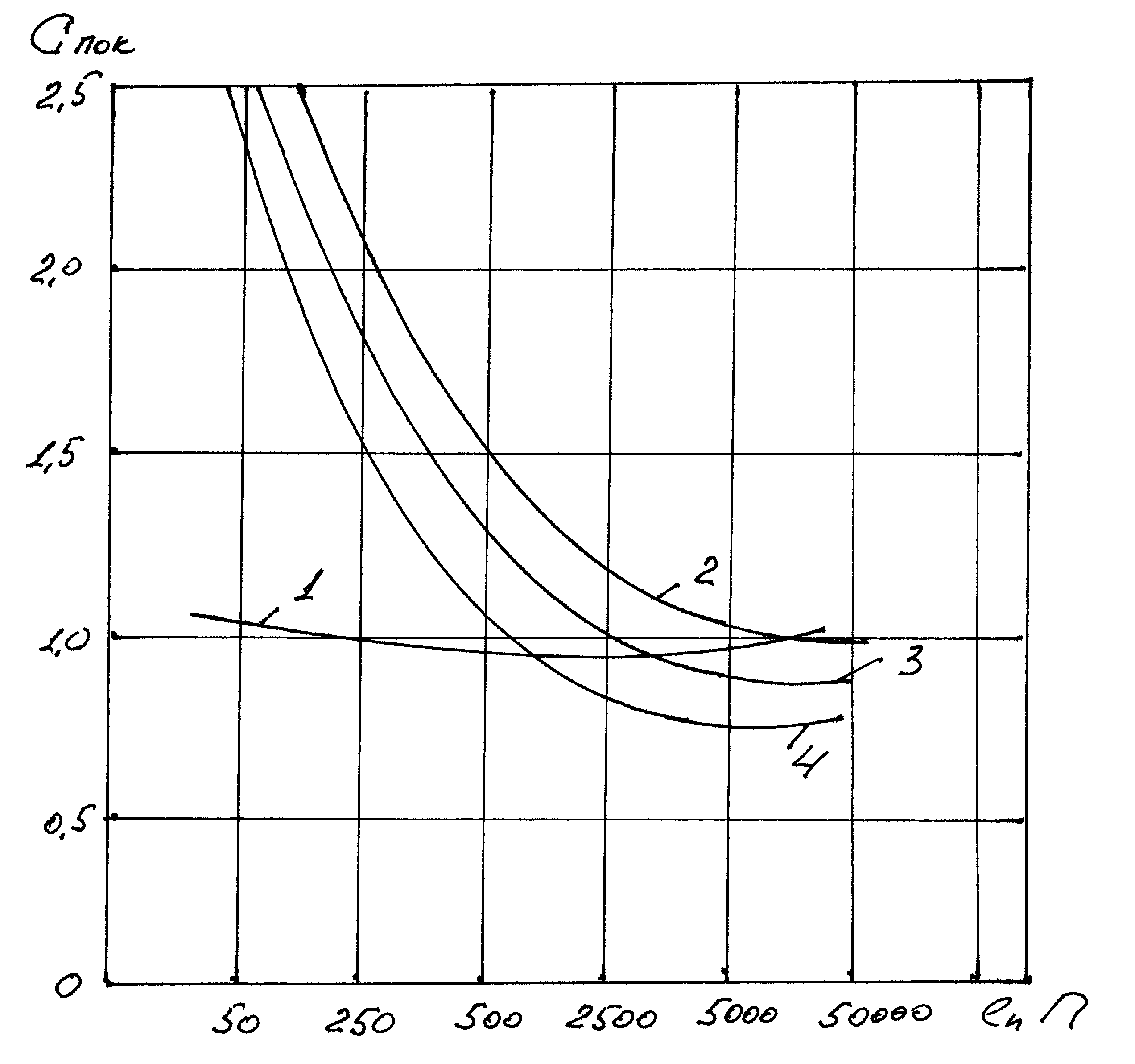

Рис.10.1 Влияние количества изделий на себестоимость

(1 – ковка на молоте; 2 – штамповка на молоте; 3 – штамповка на КГШП;

4 – штамповка на ГКМ)

Кривые, характеризующие себестоимость одной поковки детали - кольца в зависимости от серии.

Анализируя рисунок, делаем вывод, что ковка целесообразна лишь при условии, если партия поковок не превышает 210 шт. Штамповка на ГКМ рентабельна, когда партия поковок более 210 шт., штамповка на КГШП – при партии более 400 шт., а штамповка на молоте – 480 шт.

Таким образом, наиболее рентабельной является штамповка на ГКМ, штамповка на молоте наименее целесообразна.

Критическая серийность зависит от марки металла и сложности поковок. Наиболее дорогостоящие материалы имеют самые низкие значения критической серийности.

Наибольший эффект в снижении себестоимости получается при увеличении коэффициента весовой точности.

В некоторых случаях для выбора оптимальной заготовки целесообразно сопоставлять между собой литье и ОМД.

Если деталь может быть получена как из отливки, так и из поковки, то прежде всего необходимо оценивать требования, предъявляемые к детали условиями эксплуатации (характер нагрузок, требования к плотности, размеру и расположению зерен и т.д.).

Обычно эти требования заданы конструктором и изложены в чертеже готовой детали.

Ответственные детали, к которым предъявляют повышенные требования по механическим свойствам, особенно по ударной вязкости, рекомендуется изготавливать из кованных или штампованных заготовок.

Горячую объемную штамповку наиболее целесообразно сопоставлять с литьем под давлением, с литьем в кокиль и со штамповкой из жидкого металла.

Если деталь по своей конструкции пригодна для штамповки и для литья под давлением, то при выборе способа изготовления необходимо учитывать следующее:

1. Температуру плавления сплава

Например, деталь изготавливают из медного сплава. Стойкость форм при литье под давлением медных сплавов 5-10 тыс.шт. отливок штампов – 10-20 тыс. поковок.

Стоимость форм в 1,5-2,0 раза выше стоимости штампов. Параметр шероховатости при литье под давлением зависит от степени изнашиваемости форм (через 1000 отливок).

Таким образом, все преимущества на стороне горячей объемной штамповки.

При применении

легкоплавких сплавов (![]() )

целесообразно применять литье под

давлением.

)

целесообразно применять литье под

давлением.

2. Толщину стенки и конфигурацию детали

Если деталь тонкостенная, сложной конфигурации – литье под давлением.

Если толстостенная и требуется большой объем механической обработки – объемная штамповка.

Если к детали предъявляются повышенные требования к механическим свойства – обработка давлением.

При сравнении с центробежным литьем для деталей типа тел вращения необходимо учитывать преимущества горячей объемной штамповки:

– припуски меньше;

– более равномерная структура, высокая плотность, меньшая степень загрязнения неметаллическими включениями.

Особенно целесообразно применять штамповку для мелких изделий ( до 100 мм).

Для заготовок большого диаметра преимущество горячей штамповки постепенно снижается: при наружном диаметре заготовок более 150 мм более рационально применение центробежного литья, чем горячей объемной штамповки.

Процессы обработки металлов давлением занимают ведущее положение в заготовительном производстве в силу своей универсальности, высокой производительности, сравнительно низкой себестоимости и, главное, положительному влиянию на структуру и механические свойства заготовок.