- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

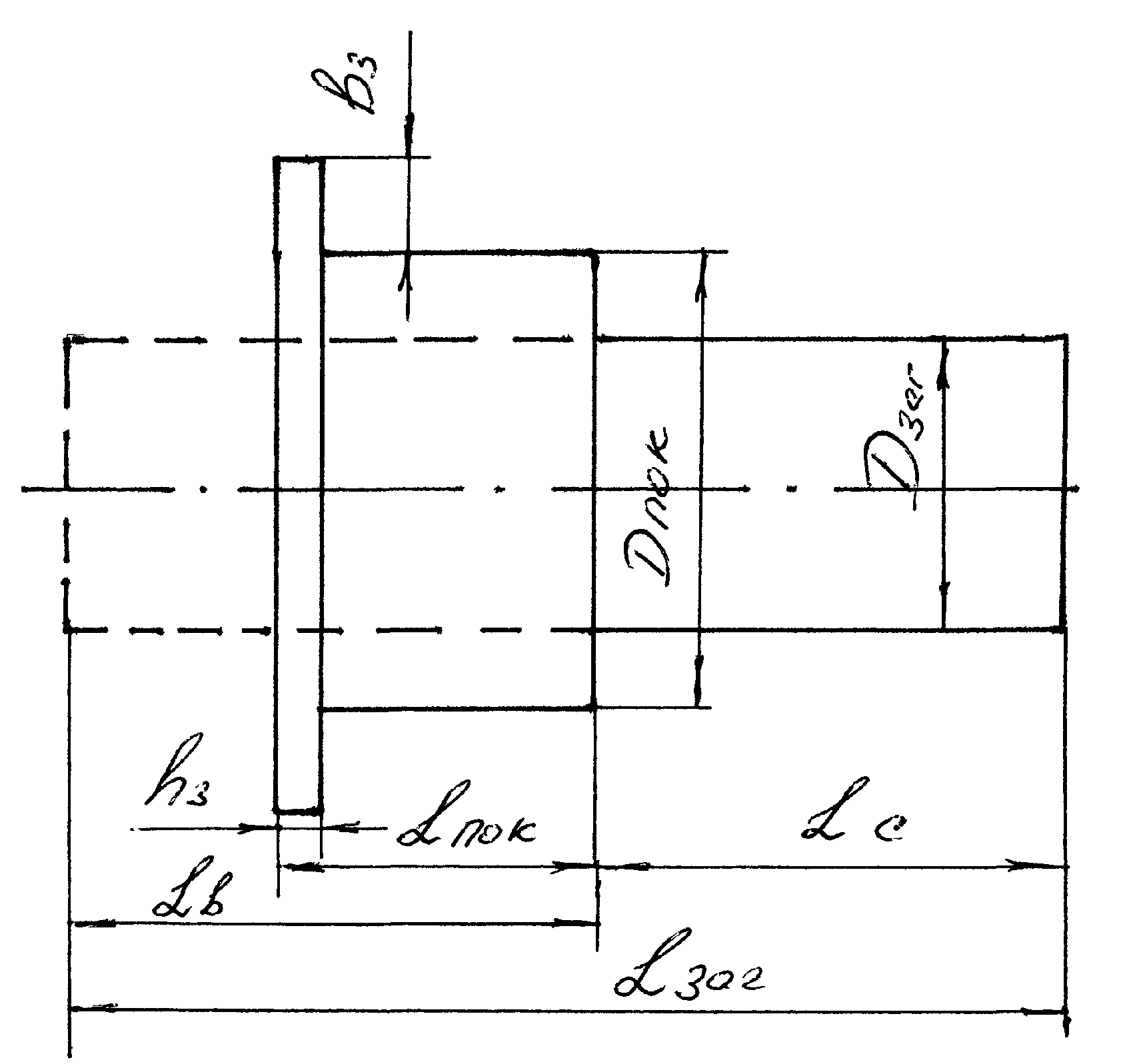

9.5 Составление чертежа поковки и расчет заготовки

Чертеж поковки составляют по чертежу готовой детали. Вначале определяют припуски и допуски по ГОСТ 7505-89 с учетом тех же факторов, что и при штамповке на молотах и прессах.

По этому же ГОСТу устанавливают следующие максимальные штамповочные уклоны:

– на участках поковки формируемых в полости пуансона, принимают:

наружные - 15-1;

внутренние - 30-2;

– на участках, формируемых в матрице, наружные уклоны не предусматривают, внутренние – 1-5.

Радиусы закруглений внутреннего контура, а также штамповочные уклоны определяют по ГОСТ 7505-89.

Допускаемые отклонения формы поковок (разностенность, разнотолщинность, кривизна), а также расположение и допускаемую величину заусениц определяют по таблицам.

Масса поковки, по которой назначаются припуски и допуски по ГОСТ 7505-89, включает часть стержня, зажимаемую полуматрицами. В поковках со стержнями, выходящими за пределы штампов, поле допуска по длине стержней не должно превышать для:

поковок І класса – 3 мм;

поковок II класса – 6 мм.

Степень сложности поковок С обусловливается количеством переходов высадки.

К специфическим техническим требованиям относятся допускаемые величины заусенцев в плоскости разъема матриц и допуски по несоосности отверстий, прошиваемых в поковках.

9.6 Определение размеров высаженной части заготовок

Объем высаживаемой части прутка при штамповке с поперечными кольцевыми заусенцами, см3:

![]() ,

,

где ![]() – объем поковки, см3;

– объем поковки, см3;

![]() – объем поперечного

заусенца, см3;

– объем поперечного

заусенца, см3;

Уг – угар (переход в окалину) металла, %

При нагреве в газовой печи Уг = 2%.

Длина высаженной части прутка (заготовки), см:

,

,

где ![]() – площадь поперечного сечения прутка

(заготовки), см=2

– площадь поперечного сечения прутка

(заготовки), см=2

![]() – масса высаженной

части прутка, г;

– масса высаженной

части прутка, г;

![]() – диаметр заготовки,

см;

– диаметр заготовки,

см;

– плотность материала заготовки, г/см3.

Полная длина заготовки при штамповке поковки со стержнем, см:

![]() ,

,

где ![]() – длина стержня, см.

– длина стержня, см.

Рис.9.6.1 Размеры заготовки

Объем поковки со стержнем, см3:

![]() ,

,

где ![]() – диаметр поковки, см.

– диаметр поковки, см.

Объем поперечного заусенца, см3:

,

,

где ![]() – ширина поперечного заусенца, см;

– ширина поперечного заусенца, см;

![]() – толщина заусенца,

см.

– толщина заусенца,

см.

Объем заготовки, см3:

![]() ,

,

где ![]() – объем стержня, см3.

– объем стержня, см3.

Размеры поперечного заусенца, мм:

-

<20

5

1

20-50

5-8

1,5

50-80

8-10

2,5

80-120

10-12

3

120-160

12-14

3,5

а) условие высадки незажатого конца заготовки за одну операцию, если течение металла в стороны не ограничено

![]() .

.

Практически

![]() =1,6-2,5.

=1,6-2,5.

б) предельный

диаметр матрицы

![]() ,

мм, если

,

мм, если

![]() 2,5

2,5

![]() .

.

при

![]() –

1,5

;

–

1,5

;

при 1,5 – 1,25 .

где ![]() – длина части заготовки, находящейся

вне плоскости ручья штампа.

– длина части заготовки, находящейся

вне плоскости ручья штампа.

в) предельный

больший диаметр

![]() конической части полости пуансона, мм,

если

конической части полости пуансона, мм,

если

![]() 2,5

.

2,5

.

при 2 – 1,5 ( м = );

при 3 – 1,25 ( м = );

при – =1,5 ср,

а) |

б) |

в) |

г) |

Рис.9.6.2 Схема набора металла |

|

где ср – средний диаметр конической полости пуансона

![]() .

.

г) если

высаживаемая часть прутка

не выступает за пределы матрицы, то

диаметр утолщения

![]() можно не ограничивать при условии, что

длина утолщения

можно не ограничивать при условии, что

длина утолщения

![]() 3

.

3

.

Чередование наборных ручьев круглого и квадратного сечений

переход с круга на квадрат

при = – Ам=1,5 ;

при =1,5 – Ам = 1,25 ;

переход с квадрата на круг

при

=![]() –

м=1,5

;

–

м=1,5

;

при =1,5 – м=1,2 ,

где Ам – сторона квадрата сечения матрицы, мм;

– диагональ поперечного сечения заготовки;

м – диаметр матрицы последующего ручья.

Масса металла, приходящаяся на одну поковку, с учетом отхода на некратность раскроя и зажим в матрице прутка, кг

![]() ,

,

где – масса заготовки, кг;

![]() – длина отхода от

прутка, м;

– длина отхода от

прутка, м;

![]() – масса одного

метра прутка, кг;

– масса одного

метра прутка, кг;

![]() – число поковок,

получающихся от прутка.

– число поковок,

получающихся от прутка.

В большинстве случаев из отходов изготовляют другие поковки.

Число заготовок, получающихся из прутка:

![]() ,

,

где ![]() – длина прутка, см;

– длина прутка, см;

– длина отхода по некратности и зажиму прутка в матрице, см;

![]() –

длина заготовки,

см.

–

длина заготовки,

см.