- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

При разработке технологического процесса штамповки на ГКМ необходимо учитывать следующие основные рекомендации:

В первом ручье должна быть зафиксирована с помощью упора и высажена определенная часть прутка, необходимая для штамповки поковки, или ее части.

В каждом предыдущем переходе, начиная с первого, в заготовке должна быть создана специальная опорная поверхность, по которой заготовка центрируется или устанавливается в следующем переходе.

При штамповке в матрице перед началом деформирования пуансон должен получить определенное направление, войти в матрицу на длину 10-15 мм, чтобы избежать перекосов.

Тонкие и высокие ребра в поковке желательно оформить в первых переходах, когда металл хорошо прогрет. Ребра толщиной менее 6 мм и высотой более 25 мм делать не рекомендуется.

Диаметр прутка следует выбирать из условия необходимости получения минимального количества переходов при штамповке.

Следует избегать первоначальной высадки прутка с чрезмерно большим диаметром.

Штамповка поковок в пуансоне является более предпочтительней, так как поковки получаются более точными, а штампы – более прочными и простыми.

При глубокой прошивке необходимо предварительные ручьи сконструировать таким образом, чтобы в процессе прошивки металл тек в стороны, а не навстречу пуансону.

9.4 Ручьи штампов в гкм

При штамповке на ГКМ существуют следующие виды ручьев:

окончательные формовочные;

наборные;

пережимные;

обрезные;

отрезные.

Окончательные формовочные ручьи. Служат для получения окончательной формы поковки.

Размеры полости окончательного формовочного ручья отличаются от размеров поковки на величину усадки (для стали 1,5%).

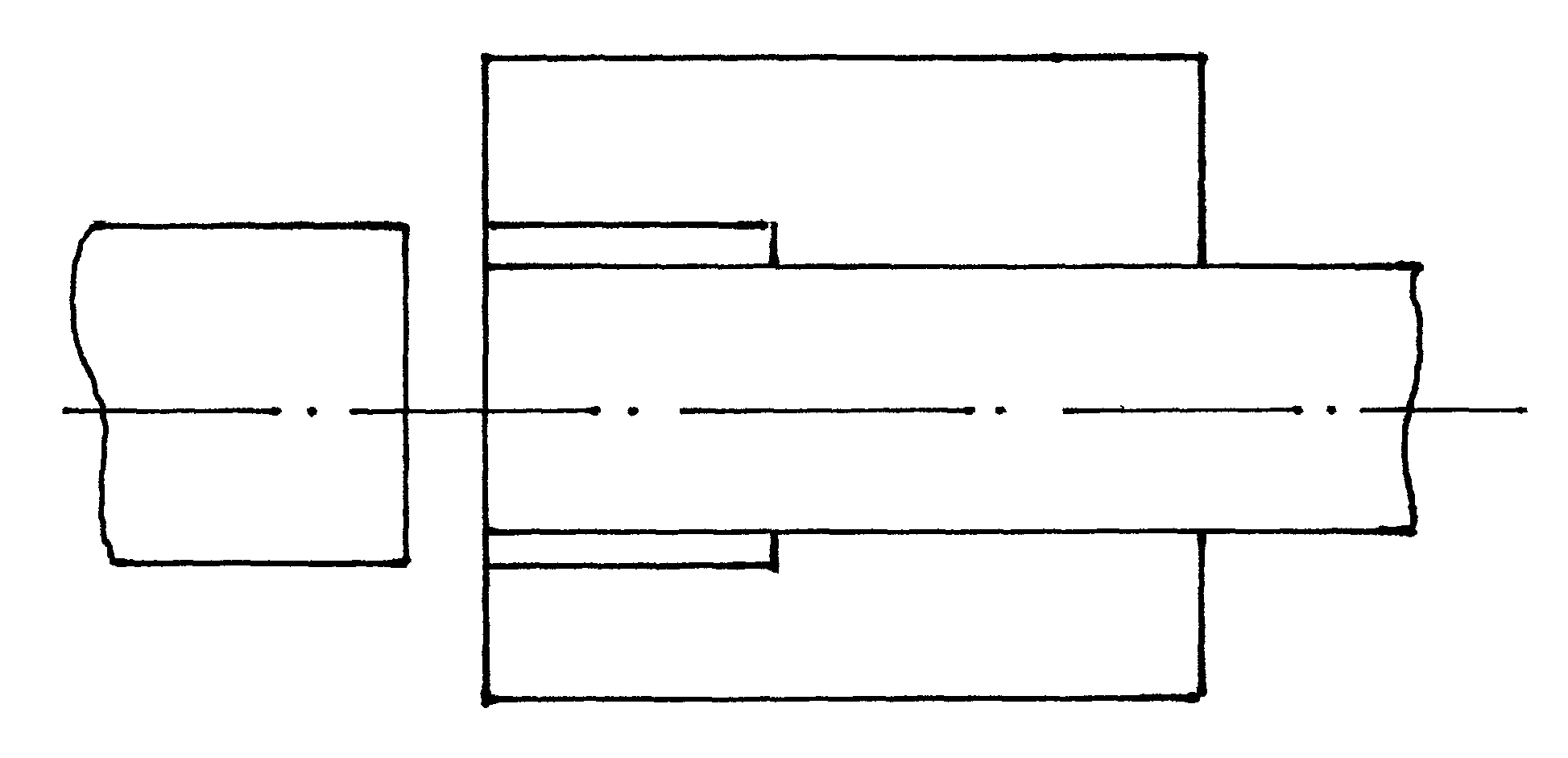

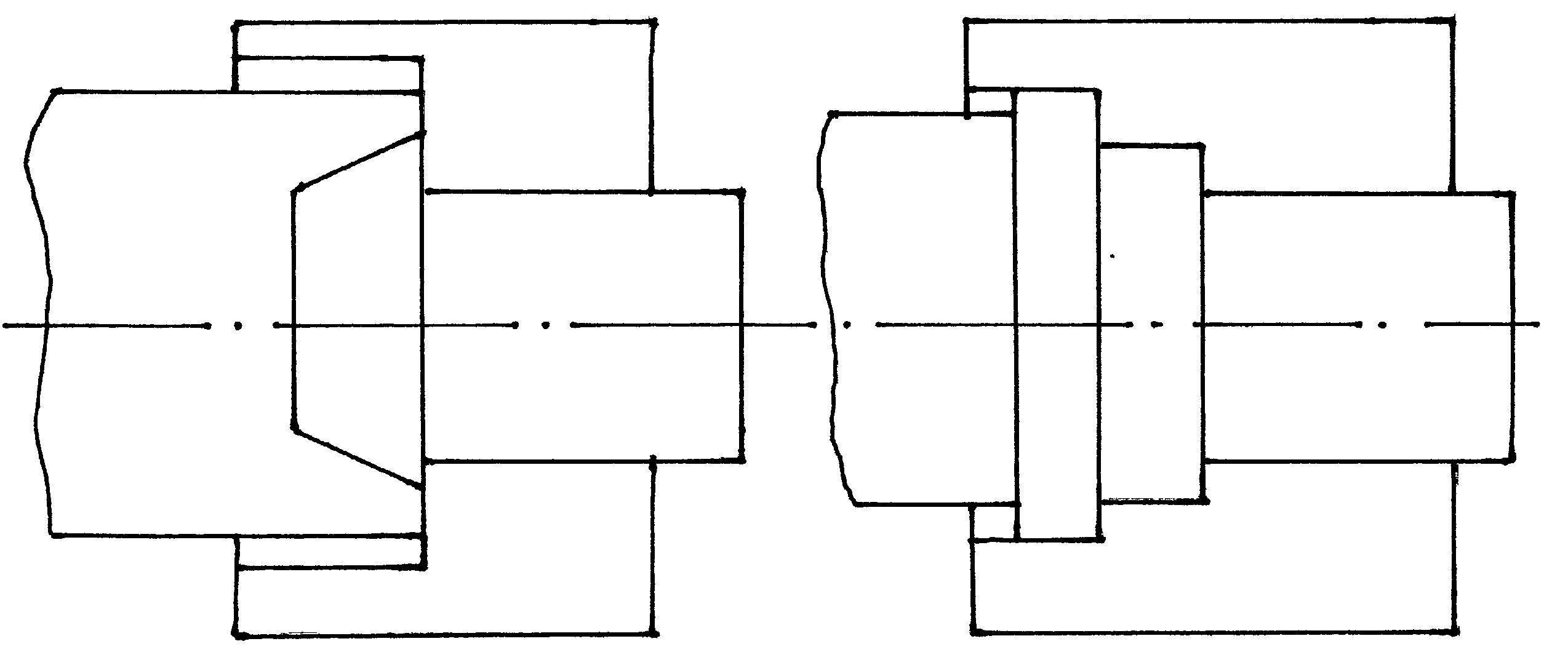

Окончательные формовочные ручьи различают по способу разъема и по расположению полости ручья в штампе на следующие виды:

а) закрытый

б) с расположением полости в матрицах;

в) открытый с расположением полости в матрицах;

г) открытый с расположением полости в пуансоне;

д) открытый с расположением полости в матрицах и пуансоне.

а) б)

в)

Рис.9.4.1 Типы формовочных ручьев

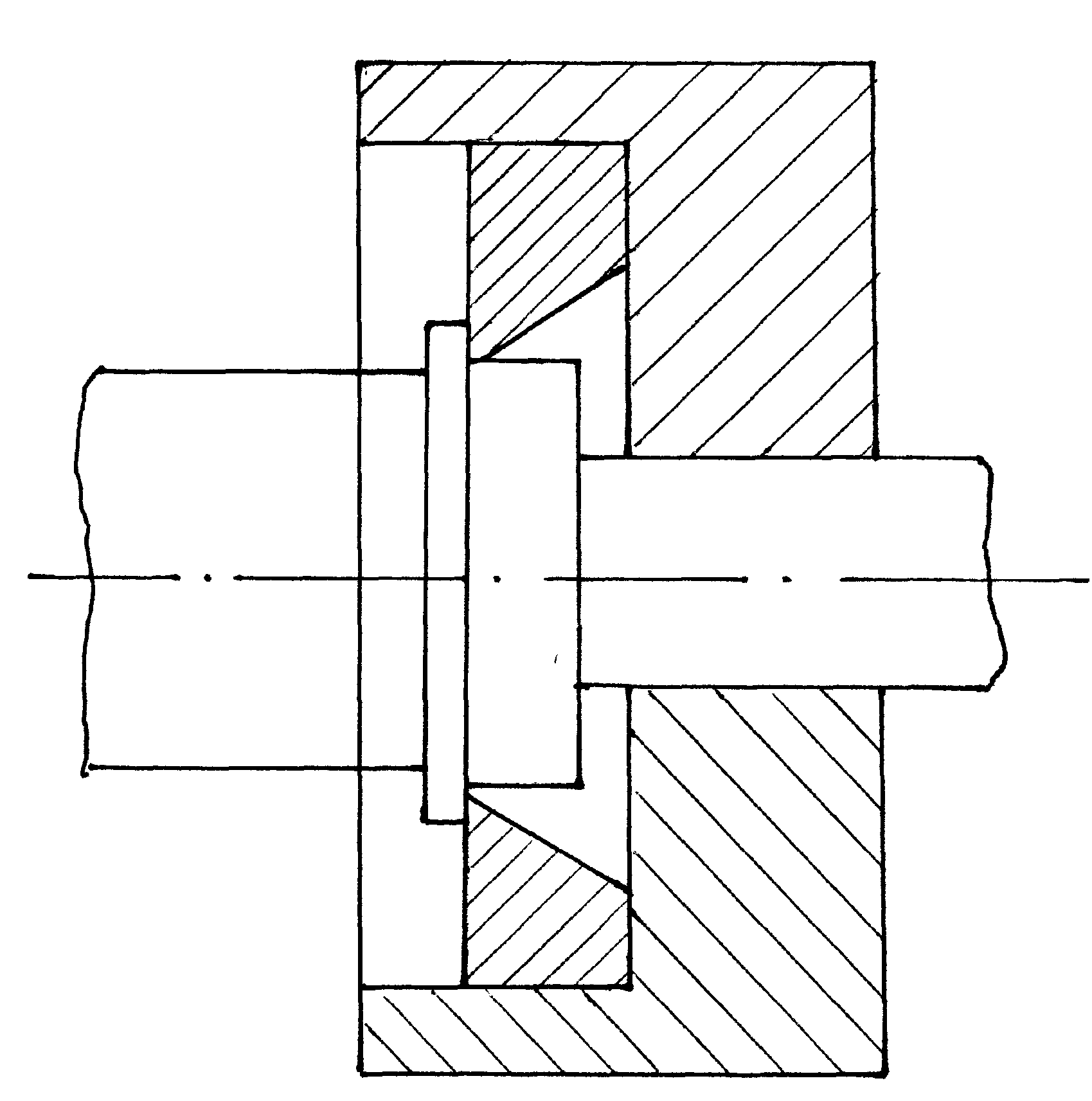

Наборные ручьи. Служат для осуществления высадки перед окончательной высадкой в формовочном переходе.

Основные виды наборных ручьев:

а) наборный в матрице;

б) наборный в матрице и пуансоне;

в) наборный в коническом пуансоне.

Наборные ручьи применяют при высадке с небольших диаметров прутка.

а)

|

б)

|

в)

|

Рис.9.4.2 Типы наборных ручьев |

Пережимные ручьи. Служат для пережима прутка на меньший диаметр.

Пережим может выполняться вместе с формовкой или отдельно.

Прошивные ручьи. Служат для получения сквозной прошивки.

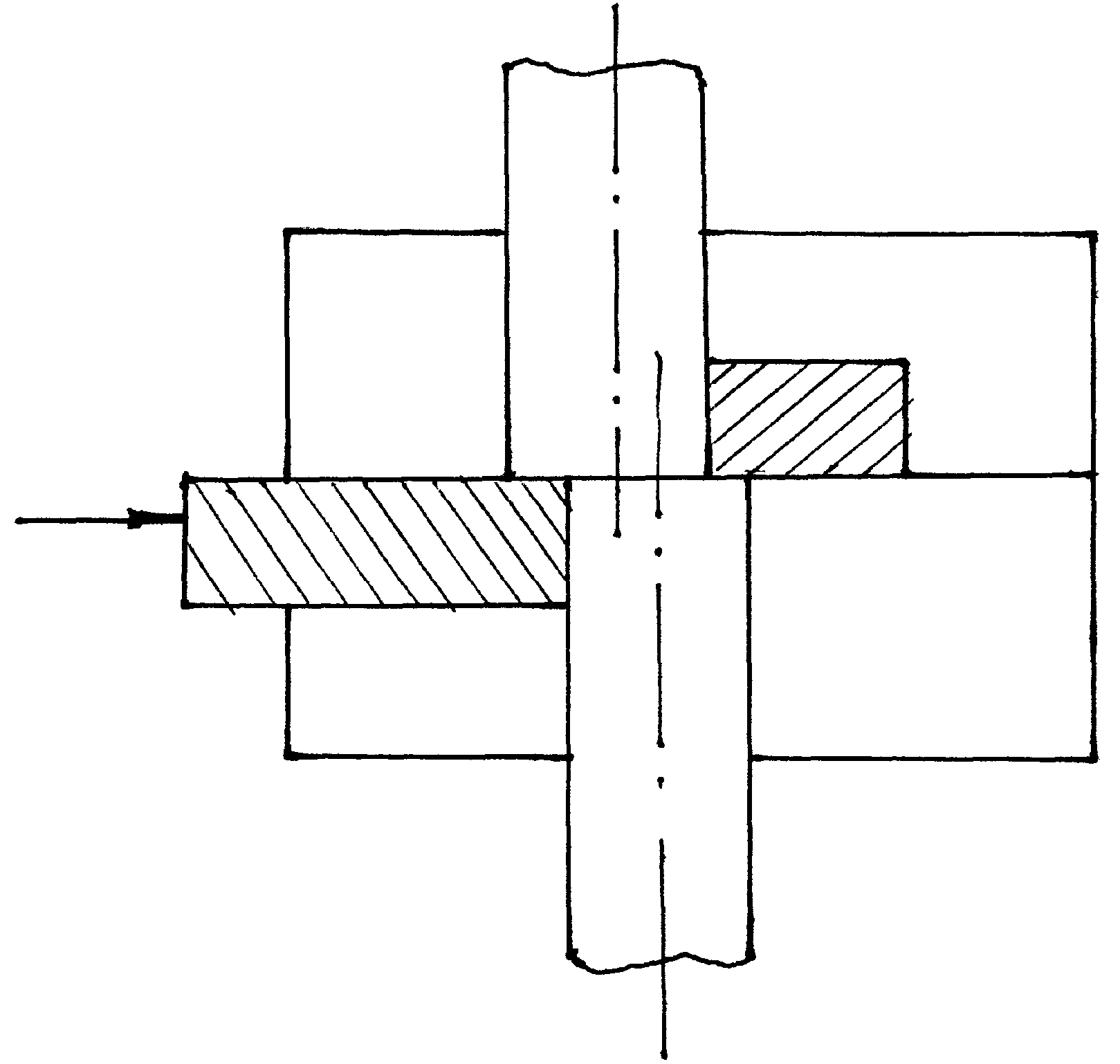

Обрезные ручьи. Служат для отделения радиального заусенца от поковки.

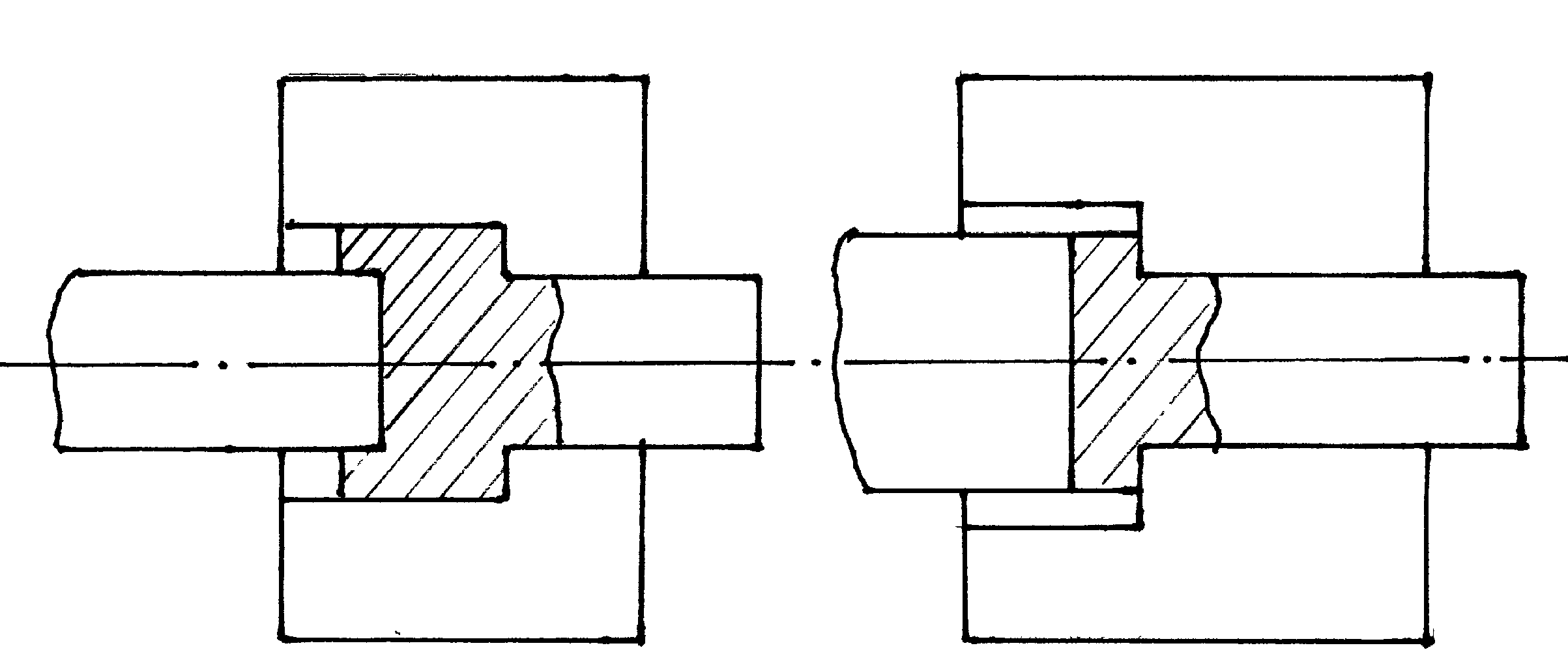

Отрезные ручьи. Служат для отделения поковки от прутка. Действуют по принципу пресс-ножниц.

|

|

Рис.9.4.3 Обрезной ручей |

Рис.9.4.4 Отрезной ручей |