- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

8.16 Заготовительные ручьи

Заготовительные ручьи находят применение при перераспределении металла исходной заготовки и придании ей формы, близкой к форме поковки.

Промежуточные фасонные заготовки, получаемые в этих ручьях, называют переходами.

Пережимной ручей – для пережима заготовки с уменьшением площади поперечного сечения в одном участке и незначительном перемещении металла в соседних участках.

Подкатной ручей – для увеличения площади поперечного сечения заготовки в одних участках, за счет уменьшения поперечного сечения исходной заготовки в других участках.

Протяжной ручей – для увеличения длины исходной заготовки.

Формовочный ручей – для придания заготовке формы, близкой к форме поковки в полости разъема.

Гибочный ручей – для изгиба заготовки.

Площадка для расплющивания – для расплющивания исходной заготовки.

Площадка для протяжки – для протягивания конца исходной заготовки.

Площадка для осадки – для осадки исходной заготовкой перед штамповкой в торец.

Отрубной нож – для отделения отштампованной поковки от прутка.

8.17 Выбор переходов штамповки

При проектировании технологии горячей штамповки следует установить возможно более рациональный процесс по переходам, т.е. наиболее благоприятное сочетание заготовительных и штамповочных ручьев для заданной поковки с учетом технологических условий.

Поковки круглые и квадратные в плане штампуют за один, два и реже – за три перехода.

Поковки простой конфигурации с небольшими бобышками штампуют за один переход.

За два перехода

штампуют поковку в виде обода высотой

с полотном высотой

![]() ,

когда

/

1

> 1,3.

,

когда

/

1

> 1,3.

В первом переходе заготовку осаживают на площадке для осадки или на отдельном молоте. Осаженную заготовку доштамповывают в окончательном ручье.

За два перехода штампуют также поковки, имеющие высокую ступицу.

При штамповке поковок удлиненной формы и приводимых к этой форме требуется применять предварительный и окончательный ручей. При серийном и массовом производстве поковки этой группы штампуют в многоручьевых штампах.

При штамповке поковок с вытянутой осью с одним или несколькими утолщениями в предварительном и окончательном штамповочных ручьях не следует предусматривать значительное продольное перемещение металла. Течение металла должно происходить преимущественно в поперечном направлении.

Для соблюдения этих условий необходимо иметь заготовку с переменными сечениями, соответствующими сечениям поковки, а длина ее должна быть равной длине поковки или ее развертки.

При выборе заготовительных ручьев (пережимного, подкатного, протяжного и др.) необходимо определить оптимальный вариант, т.е. наименее трудоемкий для требуемого перемещения металла.

Для пользования этой диаграммой необходимо предварительно построить так называемую расчетную заготовку и эпюру ее сечений.

Расчетная заготовка – это заготовка, которая имеет круглые поперечные сечения с площадями, равными суммам площадей соответствующих сечений поковки и облоя с двух сторон, и представляет собой тело вращения.

Рис.8.17.1 Расчетная заготовка и эпюры ее сечений

а – поковка, б – расчетная заготовка; в – эпюра сечений; г – способ приведения расчетной заготовки с резкими очертаниями к главной форме

Для поковок с прямой осью ее строят по чертежу поковки (а); для поковок с изогнутой осью – по чертежу ее геометрической развертки (б).

При построении эпюры на поковке наносят характерное поперечное сечение и определяют их площади с учетом облоя. Длина расчетной заготовки равна длине поковки, т.е.

з = n,

а площадь каждого ее сечения (поперечного) равна

э

=

п.о.

=

п=

2

о

=

п

+2![]() о.к.

о.к.

где э = п.о. – площадь поперечного сечения расчетной заготовки в любом месте;

п – площадь поперечного сечения поковки в произвольном месте;

о – площадь поперечного сечения облоя с одной стороны;

– коэффициент, учитывающий степень заполнения облойной канавки (выбирается по таблицам);

о.к. – площадь поперечного сечения канавки для облоя (определяется по таблицам)

Полученную площадь п.о. приравнивают к площади круга, диаметр э который является диаметром расчетной заготовки и может быть определен из равенства

э

=

п.о.

=

![]() ;

э=

1,13

;

э=

1,13![]() .

.

Определив значение э для характерных поперечных сечений поковки, откладывают их в масштабе симметрично относительно оси заготовки на перпендикулярах к оси в точках, соответствующих выбранным характеристикам сечения поковки. Соединив концы отрезков прямыми или плавными кривыми, получают чертеж расчетной заготовки или эпюру диаметров (б).

Высоту отрезков в характерных сечениях расчетной заготовки определяют по формуле

э

=![]() ,

,

где э – высота отрезков;

М – принятый масштаб по оси ординат.

Соединив концы отрезков, получают эпюру сечений расчетной заготовки (в), т.е. диаграмму, каждая ордината которой в определенном масштабе представляет собой соответствующую площадь поперечного сечения расчетной заготовки.

Площадь ср средней расчетной заготовки и ее диаметр ср определяют по формуле:

ср

=

![]() .

.

где ![]() – объем поковки

– объем поковки

![]() с облоем

с облоем

![]() ,

равной объему расчетной заготовки

э

,

равной объему расчетной заготовки

э

![]() .

.

Объем поковки определяют по ковочному чертежу как сумму объемов отдельных частей (элементов) поковки.

Объем облоя можно определить как произведение площади поперечного сечения облоя на длину замкнутой линии, проходящей параллельно периметру поковки через центры тяжести поперечных сечений облоя, или приближенно по формуле

![]() ,

,

где ![]() – периметр поковки по линии разъема.

– периметр поковки по линии разъема.

Для поковок массой

менее 3 кг вместо периметра

следует брать периметр по центру тяжести

облоя, находящийся на расстоянии

![]() от

.

от

.

Участок эпюры диаметров, где э > ср, и соответствующий участок эпюры сечений называется головкой, а участок, где э < ср и соответствующий участок эпюры сечений называется стержнем.

Эпюра диаметров с одной головкой и с одним стержнем называется элементарной расчетной заготовкой. Ей будет соответствовать элементарная эпюра сечений.

Если контур стержня не прямой, то для нахождения диаметра к в месте перехода от головки к стержню последний нужно привести к виду усеченного конуса, пользуясь формулой:

![]() ,

,

где ![]() – объем стержня.

– объем стержня.

Величину к можно определить, пользуясь эпюрой сечений и имея в виду, что

![]() .

.

Сложной является такая расчетная заготовка, которая имеет две (и более) головки или одну головку с двумя стержнями. Такой заготовке соответствует сложная эпюра.

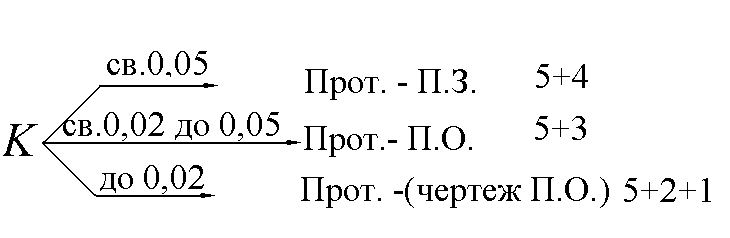

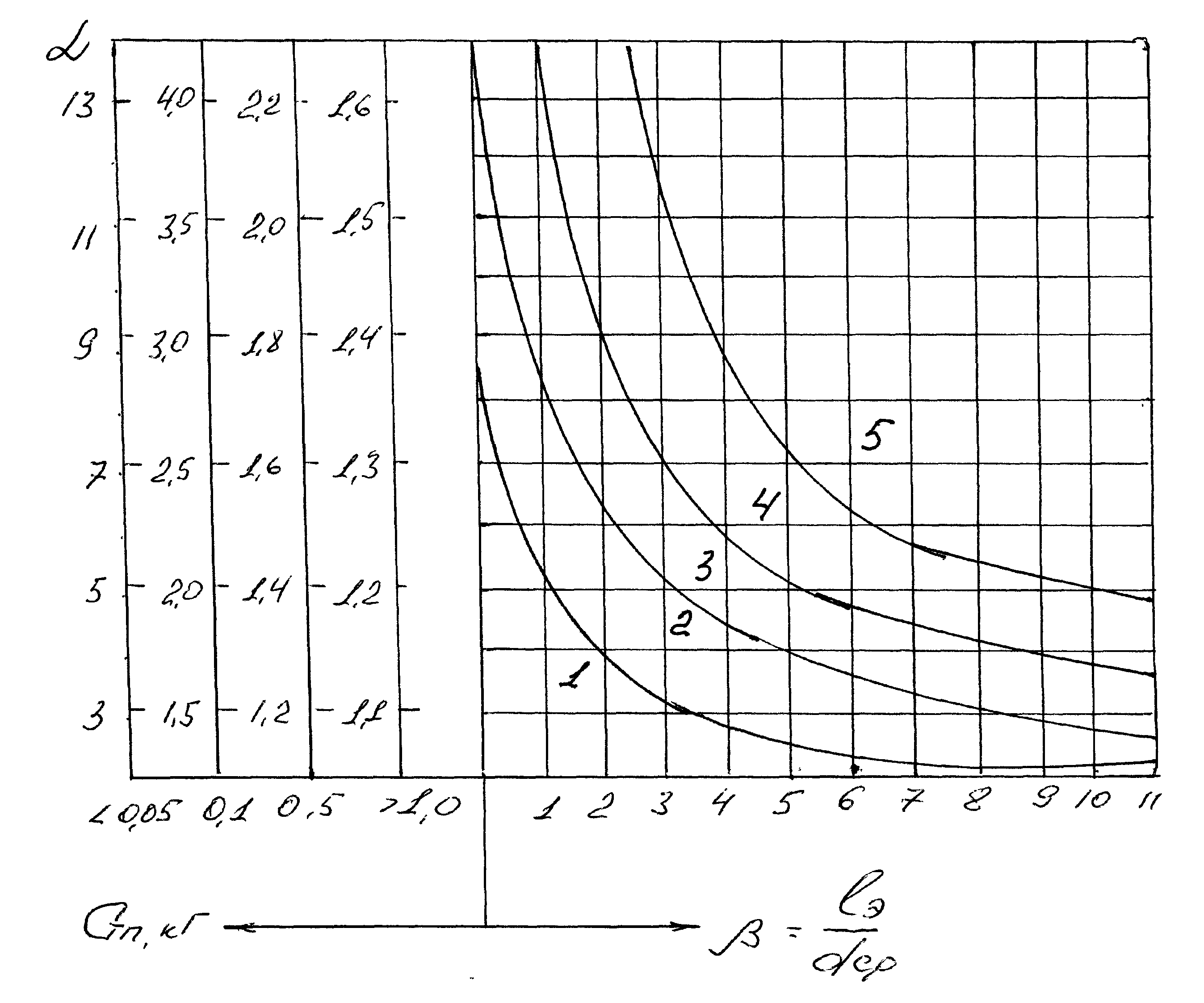

Для пользования диаграммой сложную расчетную заготовку необходимо привести к ряду элементарных. Кроме того, необходимо предварительно подсчитать соотношение размеров расчетной заготовки, которые характеризуют степень осевого перемещения металла в ней и массу поковки п. Такими соотношениями поковки являются:

![]()

Рис.8.17.2 Диаграмма расчета сложной заготовки

Диаграмма показывает, при каких значениях , , К и п надлежит применять тот или иной из заготовительных ручьев или их комбинаций.