- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

8.13 Технологический процесс штамповки на паровоздушных молотах

Особенности процесса:

Возможность регулирования энергии, силы и частоты ударов.

Большие скорости деформирования, способствующие лучшему заполнению заготовкой формы окончательного ручья.

Характер течения металла при выдавливании – металл в 2 раза интенсивнее заполняет верхний ручей.

Ударный характер нагрузок вызывает частую разладку штампов и простои.

Низкий КПД (ниже 3%).

Ударный характер работы молотов сужает возможности автоматизации технологических процессов штамповки.

8.14 Классификация поковок

Поковки, изготовляемые штамповкой, в большинстве своем имеют сложные очертания, и их классифицируют по различным признакам.

По способу штамповки:

I группа – осадкой в направлении оси заготовки (осадкой в торец).

II группа – прямолинейные с вытянутой осью, прямолинейные.

III группа – с криволинейной осью.

IV группа – с отростками.

V группа – с развилинами.

Большинство поковок (кроме I гр.) штампуется плашмя.

Конфигурация поковок обусловливает конструкцию ручьев молотового штампа и их количество.

8.15 Конструкция штампов и штамповочных ручьев

Штамповку на молотах производят в одноручьевых и многоручьевых штампах Последние состоят из двух половинок, которые хвостовиками при помощи клиньев и шпонок закрепляются в бабе и штамподержателе молота. Одноручьевые штампы применяют для штамповки поковок простой конфигурации типа шестерен, фланцев, втулок, прямых рычагов, не имеющих резких изменений поперечных сечений по длине, а также для тонких поковок типа слесарного, хирургического инструмента.

Штамповка в одноручьевых штампах производится и в том случае, когда заготовительные операции (протяжка, подкатка, гибка и др.) выполняется на другом оборудовании (на ковочных молотах, ковочных вальцах и др.).

Многоручьевые штампы применяются для штамповки поковок сложной конфигурации и поковок, у которых площадь поперечных сечений вдоль оси резко отличается друг от друга (рычаги, шатуны и др.).

Штамповку производят с одного нагрева, последовательно, передавая заготовку из одного ручья в другой.

Применяемые ручьи имеют ряд различных назначений и вид. Все ручьи можно подразделить на три группы:

I группа – штамповочные ручьи — окончательный и предварительный.

Предварительный ручей в основном повторяет форму поковки, но заусеничная канавка отсутствует.

II группа – заготовительные ручьи – предварительное грубое деформирование исходной заготовки

а) формовочный;

б) подкатный;

в) протяжной;

г) пережимной;

д) площадка для расплющивания

е) площадка для протяжки;

ж) гибочный.

III группа – отрубные ручьи. Служат для отделения отштампованной поковки от прутка. Отрубные ручьи служат также для отделения клещевины от поковки.

Окончательный ручей служит для получения готовой поковки.

Полость чистового ручья является точной копией конфигурации горячей поковки и строится по чертежу поковки для изготовления штампа.

Размеры чистового ручья больше размеров холодной поковки на величину усадки:

для стали – 1,5%;

для алюминиевых сплавов – 0,8-1,0%;

для титановых сплавов – 0,6-0,7%.

Для размещения облоя по периметру чистового ручья предусматривается облойная канавка. Наиболее часто применяют облойные канавки с магазином.

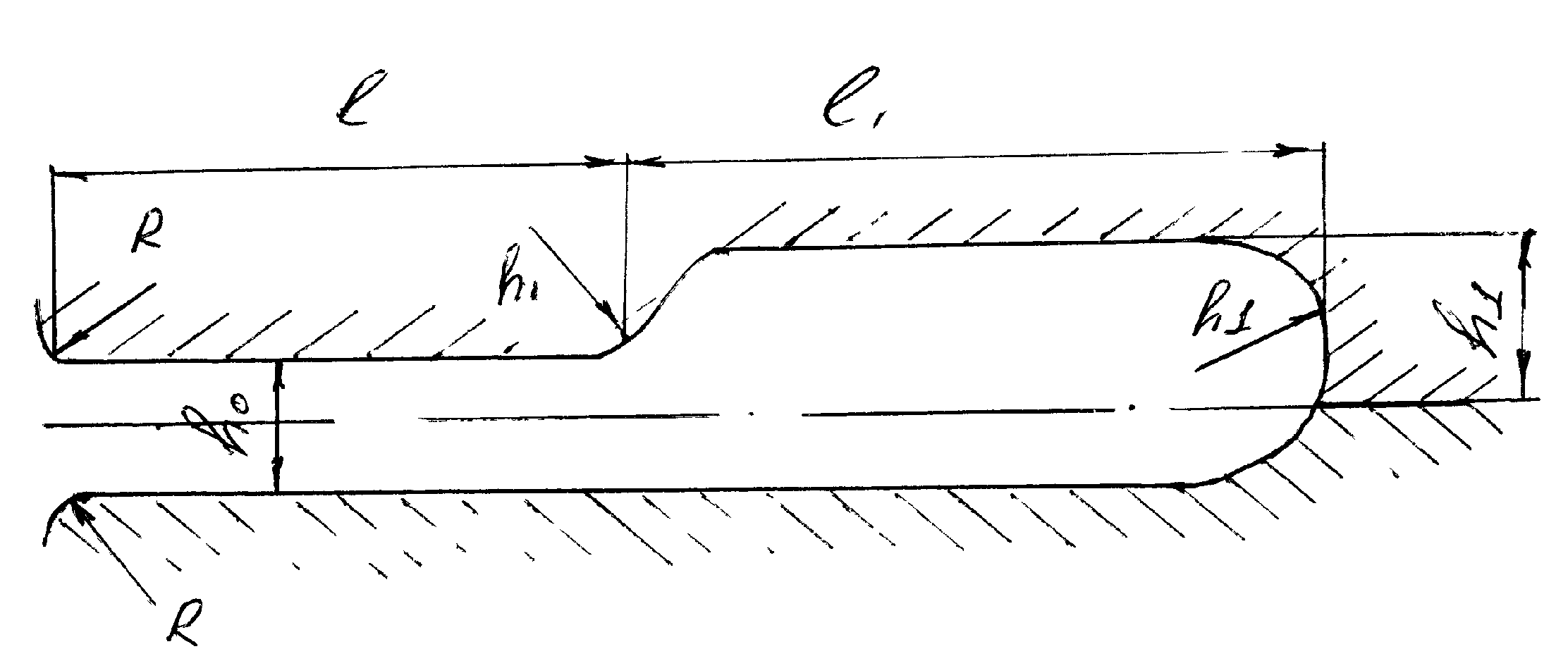

Размеры облойной

канавки определяются в зависимости от

сложности поковки и площади

![]() п

проекции поковки на плоскость

разъема.

п

проекции поковки на плоскость

разъема.

Рис.8.15.1 Облойная канавка

Толщина облоя

![]() на участке мостика определяется по

формуле

на участке мостика определяется по

формуле

![]() .

.

Остальные размеры выбираются по таблицам.

Предварительный (черновой) ручей имеет форму, весьма близкую к чистовому, и применяется при штамповке поковок сложной конфигурации (тонкие ребра, отростки, большие выступы) в целях повышения стойкости чистового ручья.

Применение чернового ручья для штамповки поковок сложности С3 и С4 обязательно, так как он упрощает процесс формообразования поковки.

Черновой ручей изготавливают по чертежу поковки, но с более плавными переходами и большими радиусами закруглений.

Глубина полости больше, а ширина меньше, чем у чистового штампа.

Облойная канавка в черновом ручье отсутствует.