- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

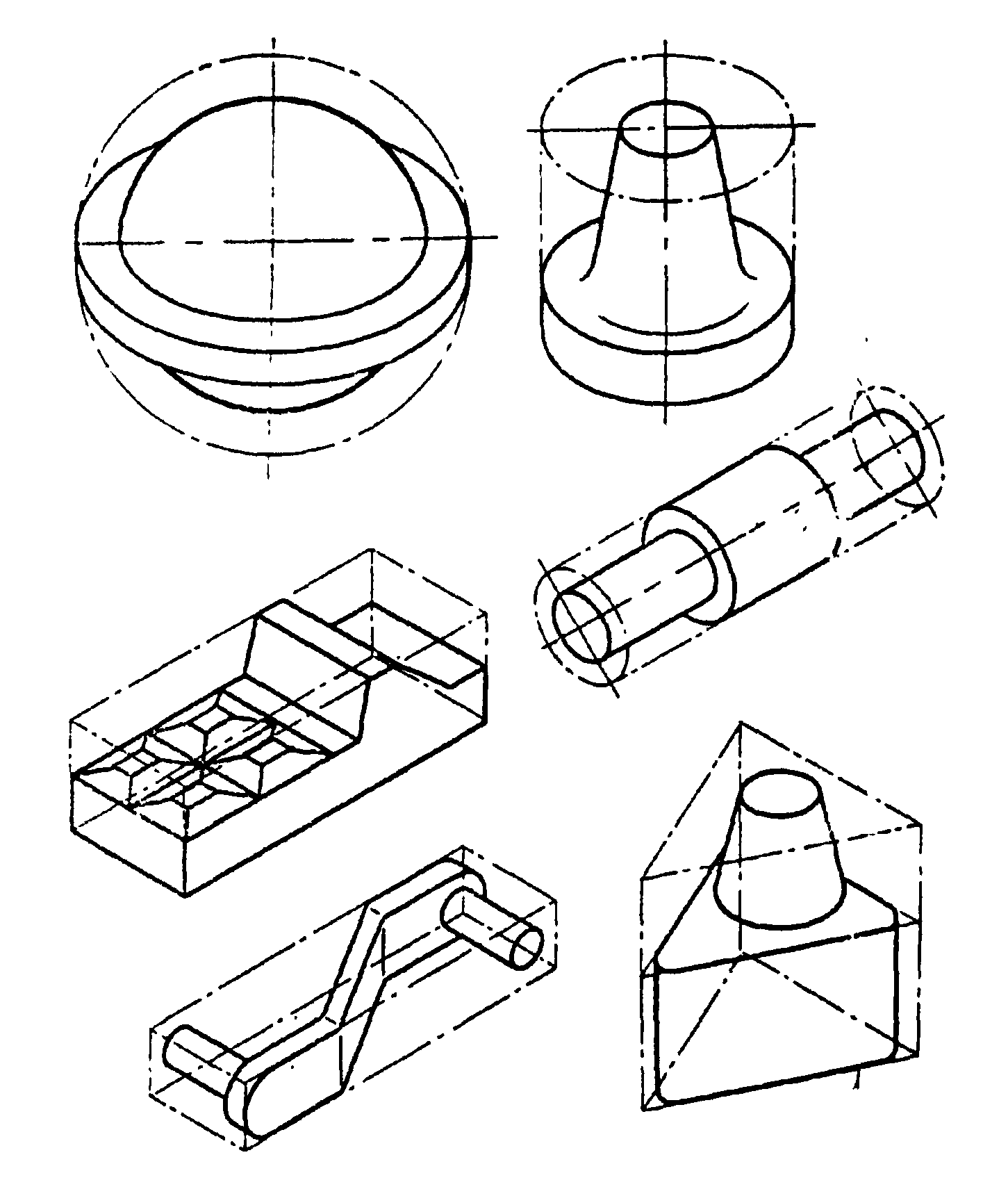

8.11 Группы сложности поковок

При конструировании деталей необходимо стремиться к тому, чтобы детали и заготовки для их изготовления были как можно более простой формы. Это позволит значительно упростить конструкцию штампа и снизить стоимость его изготовления, повысить точность поковок и сократить объем механической обработки.

ГОСТ 7505-89

предусматривает четыре группы сложности

поковок в зависимости от отношения

объема

![]() п

или массы

п

поковки к объему

фиг

или массе

фиг

в виде цилиндра или прямоугольного

параллелепипеда.

п

или массы

п

поковки к объему

фиг

или массе

фиг

в виде цилиндра или прямоугольного

параллелепипеда.

![]() ;

;

С1; С2; С3; С4

С1 – при 0,63<C1;

C2 – при 0,32<C0,63;

C3 – при 0,16<C0,32;

C4 – при C0,16

Рис.8.11.1 К определению группы сложности поковок

Для поковок, изготовляемых на молотах и прессах, кроме сложности по форме, дополнительным примером является размер выступов высотой и шириной в основании .

Увеличение высоту выступов повышает группу сложности поковок

С1 – при 0,3 ;

C2 – при ;

C3 – при 1,5 ;

C4 – при >1,5 .

Рис.8.11.2 К определению группы сложности поковок

При определении

группы сложности поковок типа тонких

дисков, фланцев или колец применяется

группа сложности С4, когда отношение

![]() не превышает 0,2.

не превышает 0,2.

Поэтому при проектировании деталей нужно избегать высоких и тонких ребер, тонких перемычек, узких и глубоких полостей.

Из рассмотренной группы сложности поковок следует, что чем выше группа сложности, тем деталь и поковки менее технологичны, тем больше требуется штамповочных переходов и сложных ручьев, тем поковки менее точны и тем больше потери металла.

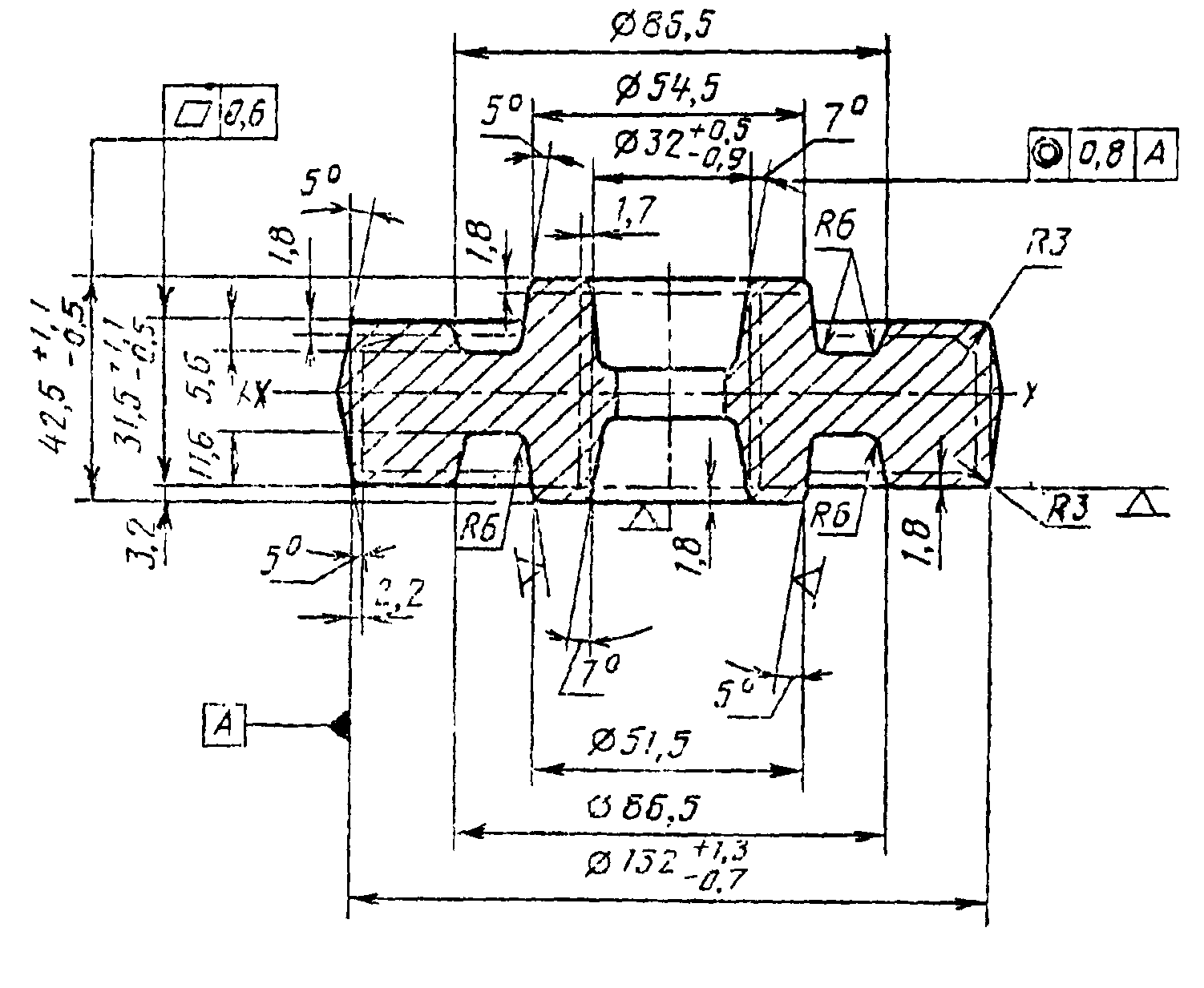

8.12 Оформление чертежа поковки

Штампованную поковку рекомендуется изображать на чертеже в натуральную величину, соблюдая принятый масштаб для всех ее элементов.

Крупные поковки вычерчивают в масштабе 1:2 или 2:5. Сложные сечения при этом изображают в натуральную величину. Чертежи мелких поковок сложной конфигурации с размерами до 50 мм составляют в масштабе 2:1.

Для наглядности в чертеж поковки вписывают тонкой или штрихпунктирной линией контур готовой (обработанной резанием) детали

Двойное изображение контуров способствует лучшей увязке размеров поковки и детали с учетом припусков и напусков и облегчают также контрольные операции.

Рис.8.12.1 Чертеж поковки

На чертеже поковки указывают исходные («черные») базовые поверхности на первых операциях обработки резанием и наносят необходимые размеры с допусками.

Для штамповочного оборудования с вертикальным движением деформирующего инструмента отклонения от номинальных размеров поковки по высоте, обусловленные недоштамповкой, имеют одинаковые значения для всей группы однонаправленных размеров независимо от их величины. В связи с этим необходимо указывать допуски непосредственно у каждого вертикального размера.

Обычно допуск ставится у крайних из них, а в надписи на чертеже поковки указывают, что его величина относится ко всем промежуточным однонаправленным размерам (по высоте).

Величина радиусов закруглений и штамповочных уклонов также может оговариваться в надписях.

Порядок изложения технических требований на чертеже поковки устанавливается ЕСКД. Согласно ГОСТ 2.316-68, как основной части ЕСКД, на чертеже последовательно излагают требования к:

исходному материалу;

заготовке – поковке;

термической обработке и свойствам детали;

указывают марку материала и перечисляют марки-заменители;

указывают размеры, предельные отклонения и массу;

перечисляют требования к качеству поверхности, указание об отделке;

оговаривают условия и методы контроля и испытания;

дают указания о маркировке, клеймении.

Технические требования к поковкам в зависимости от их назначения установлены ГОСТ 8478-70.