- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

8.9 Конструирование наметок и пленок под прошивку

При штамповке на молотах в молотовом штампе нельзя получить сквозное отверстие в поковке. Для облегчения последующей прошивки в поковке делают наметку с перемычкой – пленкой небольшой толщины. Если в дальнейшем отверстие получают сверлением, то наметка делается для экономии металла.

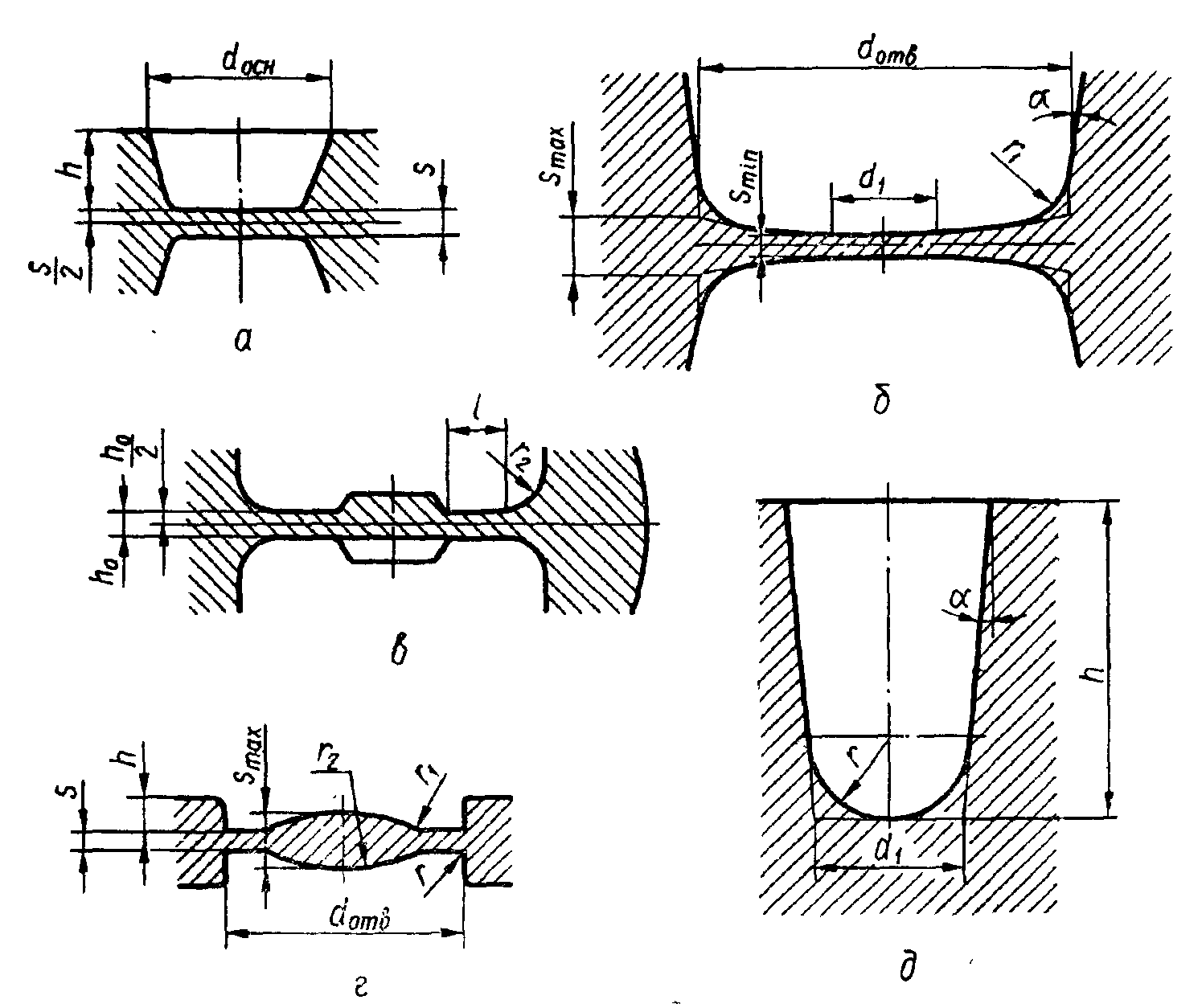

В зависимости от формы и размеров отверстий и поковок применяют пять типов наметок:

а) плоскую наметку;

б) наметку с раскосом;

в) наметку с магазином;

г) наметку с карманом;

д) глухую наметку.

Рис. 8.9.1 Перемычки в наметках отверстий:

а — плоская; б — с раскосом; в — с магазином; г — с карманом;

д — глухая наметка

8.9.1 Плоская наметка

Основной конструкторский параметр S. При малом S удельное усилие велико и выступы, образующие наметку, могут быстро «подсаживаться», получая форму гриба.

При малой толщине пленка остывает, и усилие увеличивается еще больше, а сами выступы, находясь в окружении раскаленного металла, быстро нагреваются и теряют твердость и прочность.

Но, если толщина пленки слишком большая, то требуется большие усилия для последующей прошивки пленки, которые могут сильно деформировать поковку и затруднить прошивку.

Практически установлено, что S = 0,1 .

Однако, толщина пленки не должна быть менее 4 мм.

Плоскую наметку применяют при <80 мм.

Если есть предварительный ручей, то плоскую наметку применяют до диаметра <55 мм.

8.9.2 Наметка с раскосом

Для диаметров >80 мм при отсутствии предварительного ручья и для наметок в предварительном ручье любых диаметров принимают наметку с раскосом, облегчающим течение металла.

Предварительно рассчитывают: S =0,1 и вычисляют Smax=1,35S и Smin = 0,65 S.

8.9.3 Наметка с магазином

Применяют при >55 мм и наличии предварительного ручья для наметки с раскосом. В наметке с магазином уменьшается толщина среза при прошивке пленки и не возникает больших удельных усилий, т.к. металл обжимается в полость магазина

S

=

![]() .

.

8.9.4 Наметка с карманом

Применяют при >155 мм и низких поковках со сравнительно малым отношением

![]() ;

;

S1=

0,4![]() .

.

Данную наметку применяют в основном при штамповке в окончательном ручье предварительно осаженных плоских заготовок.

8.9.5 Глухая наметка

![]() .

.

Применяют с целью экономии металла, когда глухая наметка получается относительно большой с большими радиусами 1, в результате чего прошивка не целесообразна и отверстие в дальнейшем получают сверлением.

8.10 Другие вопросы конструирования поковок

В чертеже детали указывают расположение волокон в поковке (или указывают требования).

В общем случае расположение волокон должно соответствовать действию максимальных сил, возникающих в детали при ее работе.

При проектировании чертежа поковки необходимо учитывать также удобство штамповки, например, удобство выема поковок из штампа.

В качестве базы механической обработки поковки принимают обычно участки с небольшим диаметром или участки, удобные для захвата и фиксации поковки при обработке. Иногда на поковке делают специальные выступы, служащие в качестве баз механической обработки.

При проектировании чертежа поковки следует учитывать возможность и рациональность:

упрощения или улучшения поковки;

унификации поковок для получения из них разных деталей;

разбивку детали на две или более поковок для штамповки их порознь с последующей сваркой или иным креплением;

штамповку по две или более деталей в одной поковке с последующей разрезкой;

штамповку развернутой поковки с последующей гибкой после обрезки заусениц;

применение калибровки или чеканки

Рентабельность конструкции поковки и технологии определяется следующими факторами:

программой производства данной детали;

ответственностью деталей по назначению;

стоимостью изготовления штампов;

производительностью штамповки;

стоимости последующей обработки резанием.