- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

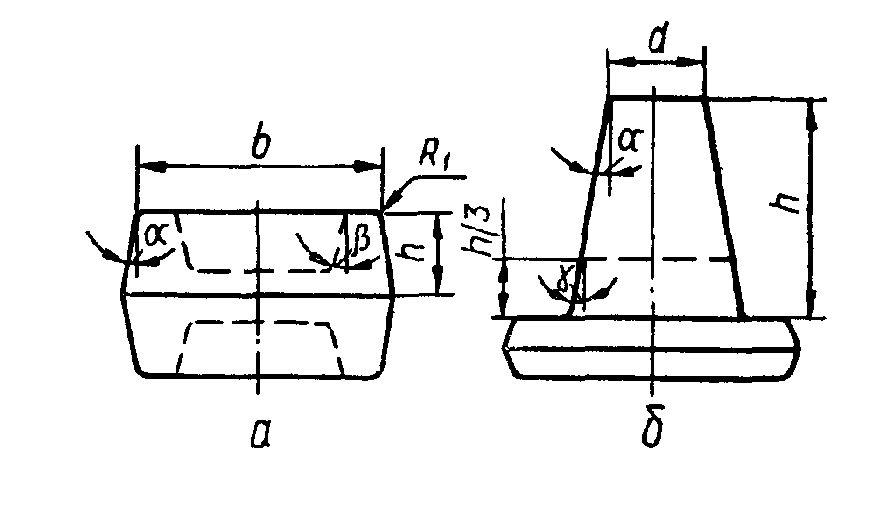

8.7 Штамповочные уклоны

На все вертикальные поверхности поковки назначают штамповочные уклоны, которые облегчают удаление ее из штампа.

Штамповочные уклоны облегчают заполнение полости штампа при осаживании.

Различают наружные и внутренние штамповочные уклоны.

Рис.8.7.1 Штамповочные уклоны:

а обычные; б двойные; наружный; внутренний; входой

При охлаждении внутренних поверхностей последние сжимаются и охватывают выступы штампа, что затрудняет снятие заготовки. Поэтому ГОСТом 7505-89 установлено, что внутренние штамповочные уклоны должны быть больше наружных на 2-3, а для наружных штамповочных уклонов достаточна величина 5-7.

Рис.8.7.2 Штамповочные уклоны при несимметричной поковке

Величина наружного штамповочного уклона зависит от отношения глубины соответствующей полости к ее ширине.

Кроме этого, наружный штамповочный уклон зависит от формы полости в плане, от отношения длины к ширине. Чем больше это соотношение, тем меньше влияние торцевых стенок полости и меньше может быть выбран штамповочный уклон.

Внутренний штамповочный уклон зависит от тех же факторов, что и наружный, только вместо полости следует рассматривать выступ в штампе.

На величину уклона влияет коэффициент трения (материал, смазка и т.п.) Чем ниже коэффициент трения, тем меньше можно сделать штамповочные уклоны.

Уклон стремятся брать меньше с целью уменьшения напусков и веса поковки.

Кроме того, стремятся унифицировать уклоны, выбирают для одной поковки не более двух-трех штамповочных уклонов.

Штамповочные уклоны имеют стандартное значение: 3, 5, 7, 10, 12 и 15.

Уклоны больше 15 не применяют.

Выбор штамповочных уклонов производят по таблицам.

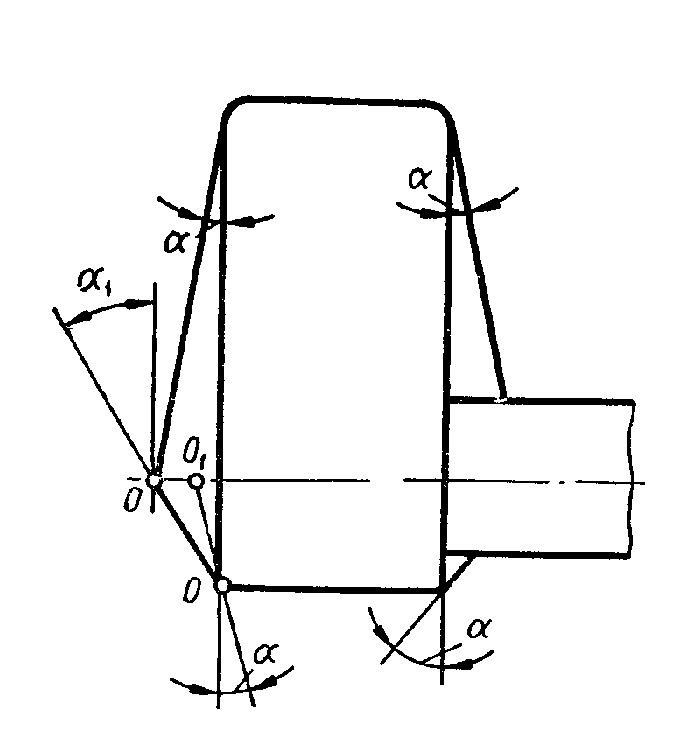

После назначения штамповочных уклонов проводят их корректировку с тем, чтобы линия разъема в верхнем и нижнем штампах была одинаковой. Этого требует обрезка заусенца

![]() н>

н

н>

н

Если скорректированный уклон н равен стандартному, то дальнейшей корректировки не требуется, а если не равен – то его уменьшают до ближайшего стандартного и проводят его вниз из точки О до пересечения с плоскостью дна полости.

8.8 Радиусы закруглений

Все пересекающиеся поверхности поковки сопрягаются по радиусам.

Радиусы закруглений подразделяют на наружный и внутренний.

Наружный «![]() »

– на выступающие части поковки и углы

полости штампа. Внутренний «

»

– на выступающие части поковки и углы

полости штампа. Внутренний «![]() »

– на впадины поковки и выступы в полости

штампа.

»

– на впадины поковки и выступы в полости

штампа.

Если не назначать радиусы или делать их недостаточно большими, то в местах их расположения в штампе возникает большая концентрация напряжений при ТО штампа и при штамповке, что приводит к быстрому разрушению штампа.

Кроме этого, заполнение полости металлом значительно затруднено и требуется большие удельные усилия, что снижает стойкость штампа. При малых радиусах появляются разгарные трещины, разрушающие штамп.

Рис.8.8.1 Радиусы закруглений поковки и штампа

Если внутренние радиусы малы или совсем не сделаны, то при ТО угол выкрошится или сотрется при штамповке. При малом угол быстро нагревается и может «подсесть».

При этом резко затрудняется выемка поковки. При малом могут перерезаться волокна заготовки и получаются зажимы заготовки.

Наружные радиусы

закруглений назначают по ГОСТ 7505-89 в

зависимости от массы поковки. Это

рекомендуемые радиусы. В принципе

радиусы закруглений должны зависеть

от тех же факторов, что и штамповочный

уклон. Радиусы выбирают по таблицам в

зависимости от отношения глубины

прилегающей плоскости к ее ширине

и дополнительно от отношения

![]() и

и

![]() .

.

Внутренние радиусы закруглений примерно в три раза больше соответствующих наружных радиусов

![]() .

.

После того, как радиусы закруглений выбраны, их надо согласовать с припусками.

В наружных и внутренних углах поковки должны оставаться припуски, не меньше, чем на прилегающих участках поковки.

Рис.8.8.2 Радиусы закруглений

Если в углу детали

не сделан радиус закругления, то для

получения нормального

![]() или большего припуска в углу поковки

достаточно, чтобы

.

Уменьшение радиуса

приводит к увеличению припуска в углу

поковки.

или большего припуска в углу поковки

достаточно, чтобы

.

Уменьшение радиуса

приводит к увеличению припуска в углу

поковки.

Если центры радиусов детали д и поковки совпадают, то

= +

и для получения нормального или увеличенного припуска достаточно, чтобы

д+ .

В случае, когда д сравнительно мало, а радиус поковки сравнительно велик, для получения нормального или увеличенного припуска необходимо, чтобы

д+ .

Однако, это неравенство не удовлетворяется и приходится увеличивать припуск до величины Пу, т.е.

д+![]() .

.

Внутренние радиусы поковки согласуются с припусками по неравенству

д+ ,

т.к. увеличение радиуса приводит к увеличению припуска в углу поковки.