- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

8.5 Выбор поверхности разъема

Поверхностью разъема называется поверхность, по которой штампы соприкасаются между собой. Ее следует выбирать в виде плоскости или сочетания плоскостей и воздерживаться от выбора криволинейной поверхности (в дальнейшем – плоскость разъема).

Линия разъема – замкнутая линия (и ее проекция), образуемая по поверхности разъема в стыке двух частей полости окончательного ручья. Линия разъема проходит по наружному контуру поковки.

Требования, предъявляемые к выбору плоского разъема:

1. Свободная выемка поковки с верхней и нижней части штампа; для этого необходимо, чтобы плоскость разъема совпадала с плоскостью двух наиболее габаритных размеров, тогда третий наименьший будет высотой детали, а полости штампа будут иметь наименьшую глубину.

2. При несимметричной поковке глубокие полости должны располагаться в верхнем штампе, т.к. металл течет вверх лучше.

3. Необходимо учитывать возможность контролирования сдвига между верхним и нижним штампом и возможность получения наиболее простой формы линии разъема, что упрощает и удешевляет обрезной штамп.

4. Для возможности контроля сдвига необходимо, чтобы плоскость разъема пересекала вертикальную поверхность поковки, и тогда линия разъема будет одинакова и при обрезке заусенца сдвиг будет обнаружен.

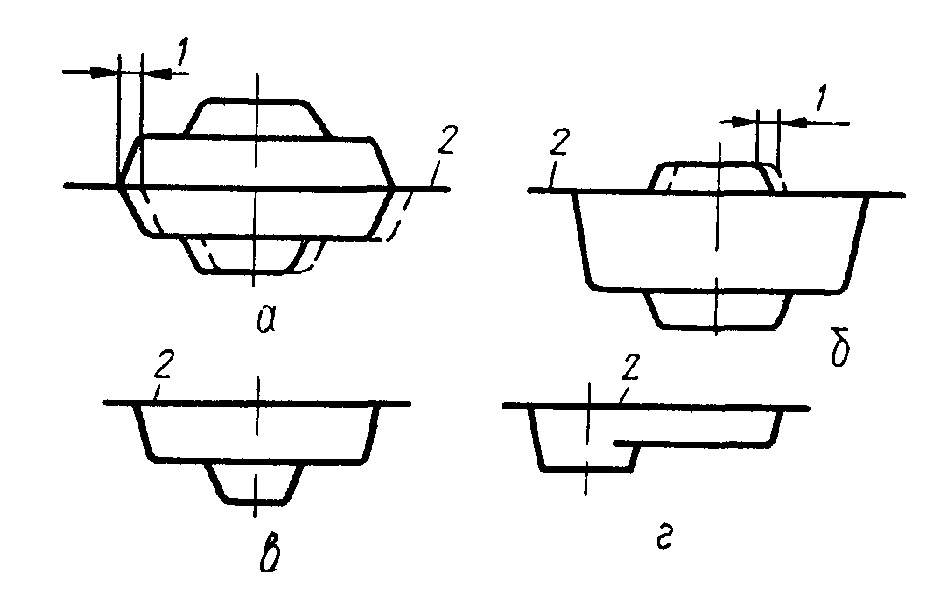

Рис. 8.5.1 Положение поверхности разъема:

а — правильное; б — неправильное,

в, г — смещенное для поковок с односторонней бобышкой;

1 — смещение половины штампа; 2 —поверхность разъема

5. Если на детали только одна бобышка, то поверхность верхнего штампа можно выбрать гладкой, а поковку расположить только в нижнем штампе.

6. Необходимо при выборе плоскости разъема учитывать удобство и качество обрезки заусенца, необходимость уравновешивания сдвигающих усилий, возникающих при штамповке изогнутых поковок.

Рис.8.5.2 Разъем штампов для длинноосных поковок:

І-І прямая и ІІ-ІІ ломаная линия разъема штампа

8.6 Установление припусков, допусков и напусков

Штамповкой нельзя получить абсолютно точные поковки, поэтому назначают допуски.

Допуски учитывают:

– недоштамповку поковки по высоте;

– износ ручья штампов;

– сдвиг штампов и т.п.

Если шероховатость поверхности и точность поковки удовлетворяют требованиям, предъявляемым к готовой детали, то припусков не назначают. Если нет, то назначают припуски под последующую механическую обработку.

В припуск входят:

1) дефектный слой металла;

2) вмятины от окалины;

3) искривление поковки;

4) обезуглероженный слой и т.д.

Этот дефектный слой удаляется при механической обработке.

Кузнечный припуск на сторону включает также и отрицательный допуск на сторону. Поэтому припуски и допуски взаимно связаны и зависят друг от друга.

Припуски и допуски при объемной штамповке из стали назначают по ГОСТ 7505-89, который предусматривает припуски и допуски на четыре группы точности в зависимости от требуемой точности детали и серийности ее изготовления.

Припуски и допуски по ГОСТ зависят от массы и размеров поковки, а также от применяемого оборудования.

Особое значение имеет допуск на недоштамповку, который определяет положительное отклонение допуска на вертикальные размеры поковки.

Это отклонение почти в два раза больше отрицательного отклонения на вертикальные размеры.

ГОСТ 7505-89 предусматривает допуск на массу поковок, что имеет особое значение для деталей, требующих балансировки в машинах (шатуны и т.п.).

ГОСТ 7505-89 регламентирует также кузнечные напуски. В частности, устанавливается напуск на отверстия при диаметре менее 30 мм, так как стойкость выступа для получения выемки в поковке диаметром менее 30 мм будет очень мала.

К кузнечным напускам относятся также напуски от штамповочных уклонов.

Припуски на стальные штамповочные поковки назначают по ГОСТ 7505-89.

Размеры на чертеж поковки наносят от исходных баз механической обработки (опорных точек и мест крепления поковки при начальной операции ее обработки резанием).

Базовые места, согласованные с механообрабатывающим цехом (потребителем, заказчиком), отмечают на чертеже поковки.

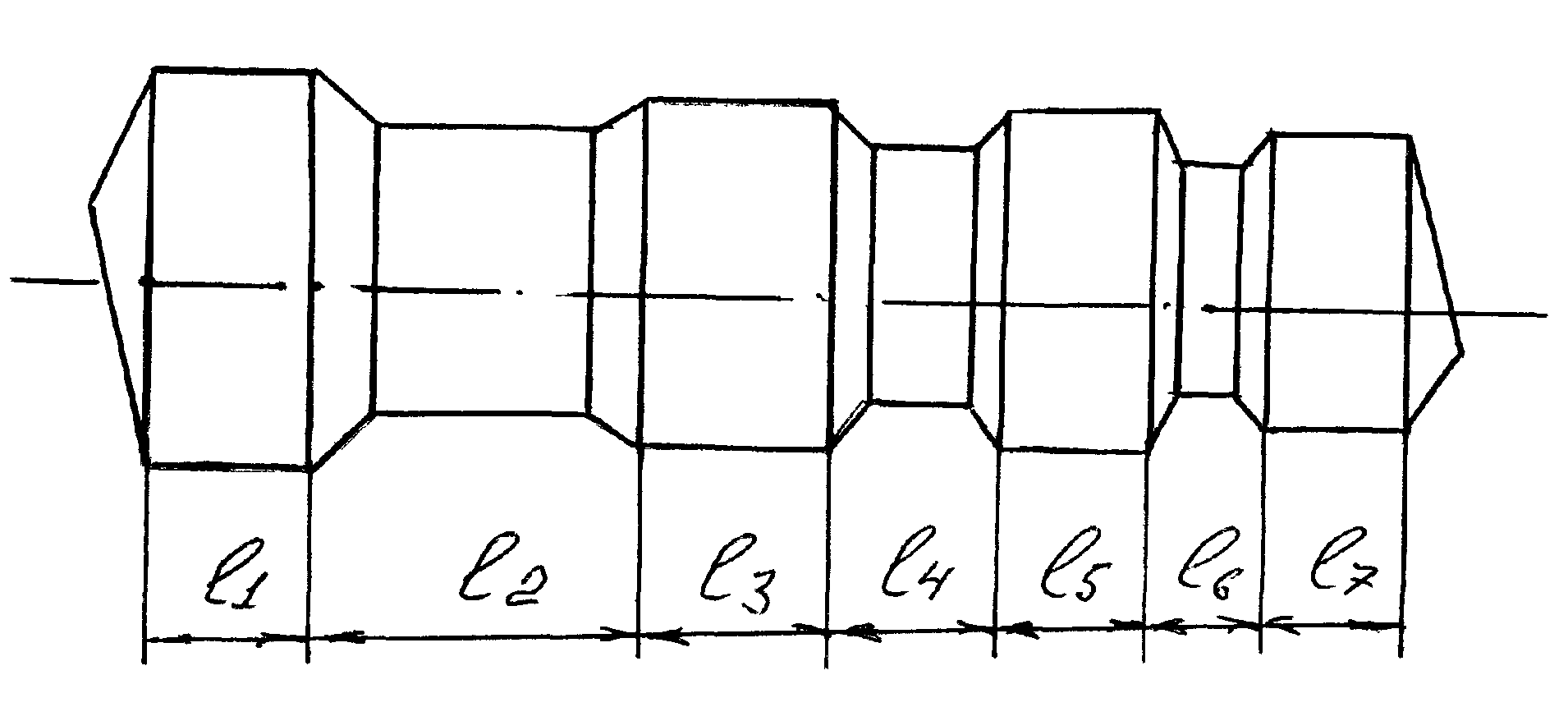

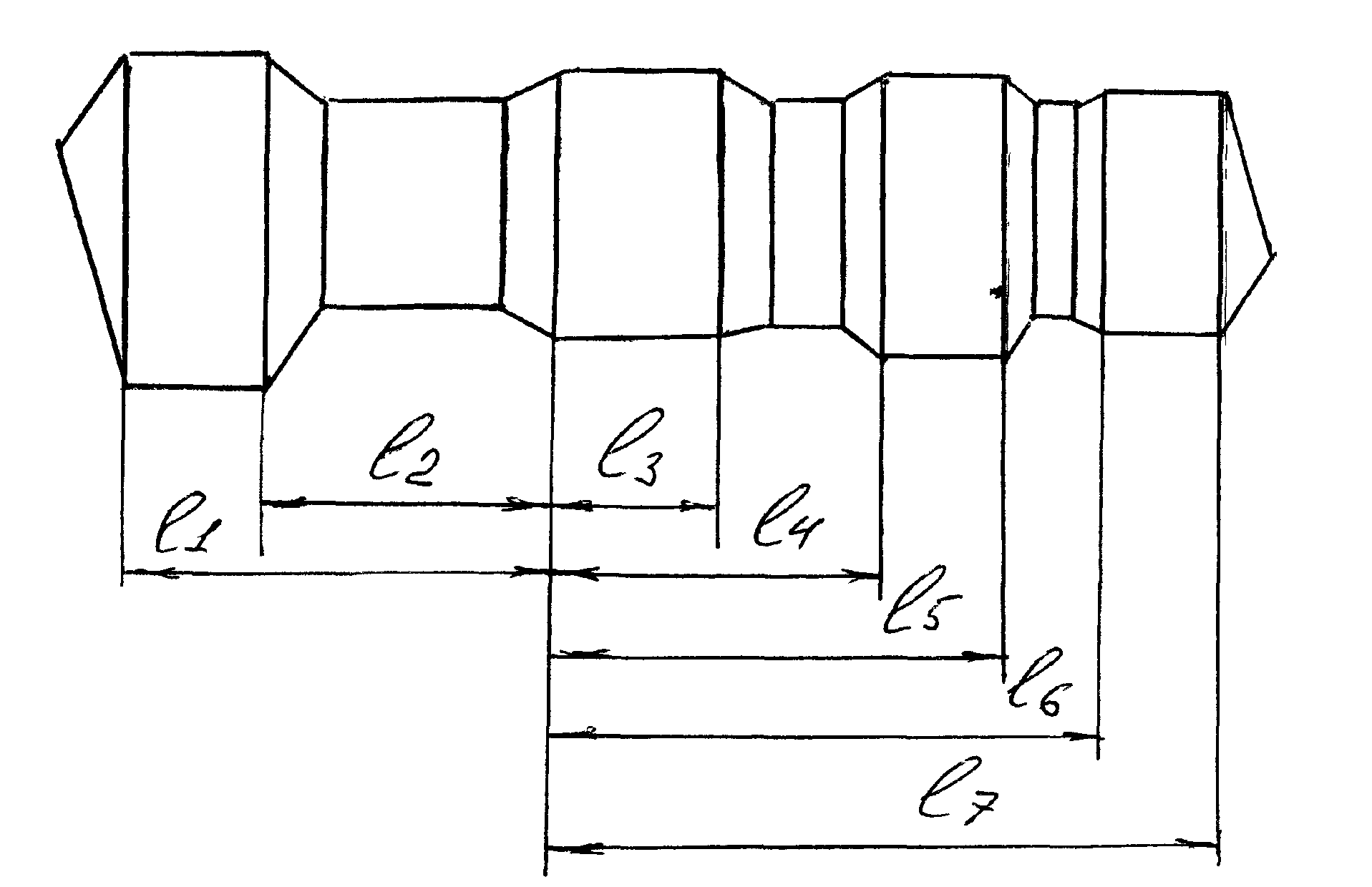

Два варианта простановки размеров:

І-й вариант

ІІ-й вариант

Рис.8.6.1 Варианты простановки размеров

При первом варианте неточности изготовления ручья штампа и самой поковки суммируются, и поэтому допускаемое отклонение по всей длине выдержать труднее. При ведении отсчета размеров от одной базы точность изготовления будет несомненно выше и условия контроля улучшаются.

Припуски на механическую обработку стальных штампованных поковок общего назначения массой до 400 кг устанавливаются ГОСТом 7505-89 с учетом следующих факторов:

массы поковки;

требуемой точности ее изготовления;

группы стали;

степени сложности поковки; размеров и качества поверхности (классов шероховатости по ГОСТ 22788-73).

При назначении припусков основной параметр (масса поковки) является неизвестной величиной, т.к. определяемый припуск является составной частью поковки. Некоторые авторы рекомендуют предварительно принимать массу поковки условно в 1,5 раза больше массы чистой детали с последующей корректировкой припусков.

По точности изготовления поковки подразделяют на два класса:

I – повышенной точности;

II – нормальной точности.

Специальный класс точности – более высокие требования по сравнению с I-м классом.

Группы стали М1 и М2, влияющие на величину припуска и допуска, различают в зависимости от их химического состава.

Все марки углеродистой стали, легированная сталь с содержанием углерода до 0,4% и легирующих элементов до 2% – М1.

Остальные легированные стали – М2.