- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

7.4 Разработка технологического процесса ковки

Последовательность операций определяется формой поковки.

Поковки разделены условно на 9 групп.

Разработка технологического процесса ковки:

а) разработка чертежа поковки;

б) определение размеров заготовки;

в) выбор профиля и размеров исходной заготовки;

г) разработка операций ковки;

д) выбор оборудования.

7.5 Разработка чертежа поковки

1. На основании чертежа готовой детали с учетом припусков, напусков и допусков.

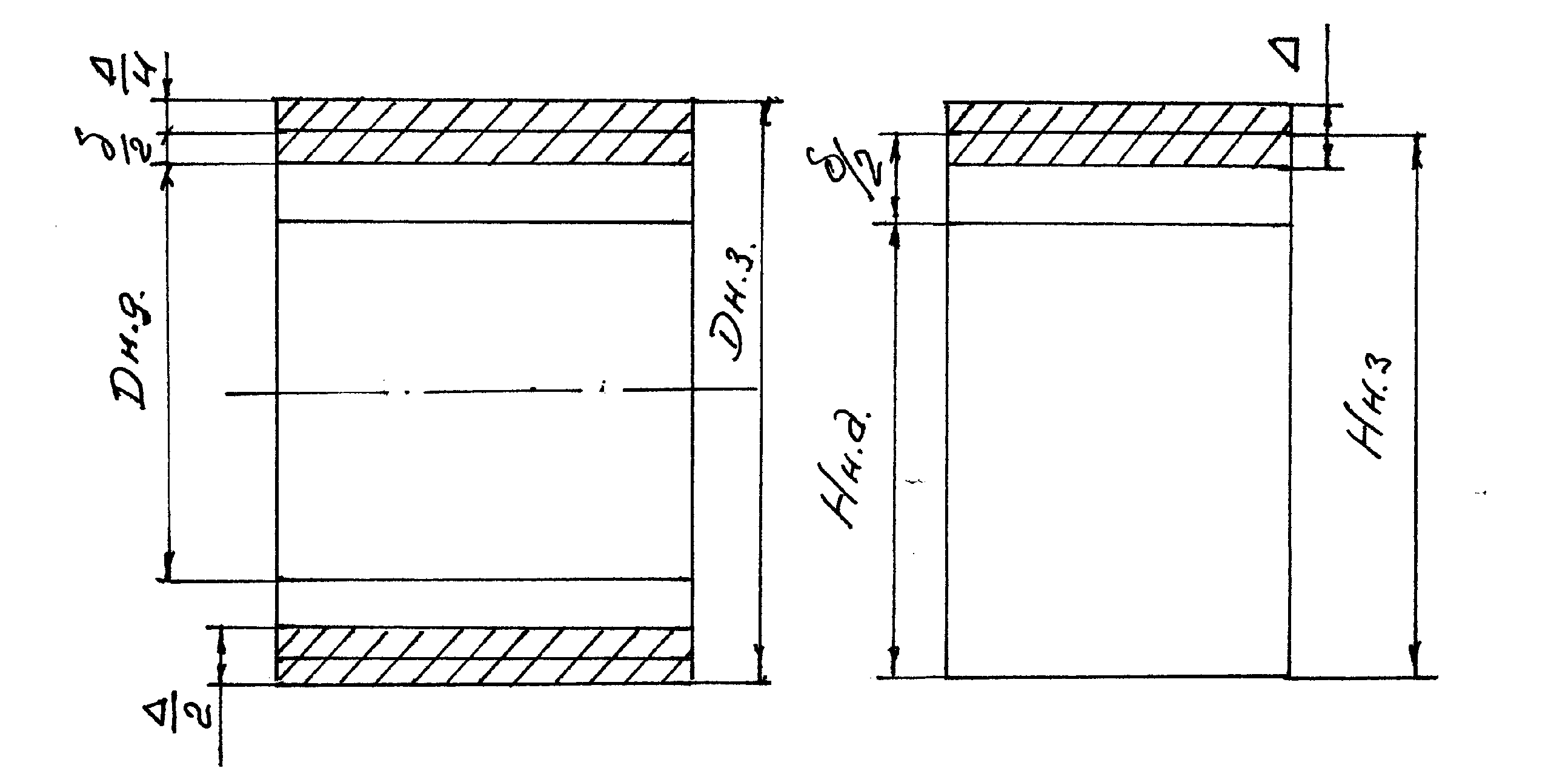

Рис.7.5.1 Схема расположения припусков и допусков

![]() ;

;

![]() ;

;

![]() .

.

2. Выбор припусков и предельных отклонений

а) ГОСТ 7829-70 – молоты; ГОСТ 7062-79 – прессы;

б) ГОСТ 7829-70;

в) по форме и соотношению размеров поковки разбиты на 17 групп (ГОСТ 7829-70);

г) припуски назначаются на номинальные размеры деталей;

д) величина припусков назначается с учетом обработки поковок с двух сторон;

е) предельные отклонения устанавливаются на номинальные размеры поковок;

ж) на необрабатываемые поверхности устанавливается только величина предельных отклонений;

з) для деталей,

обрабатываемых с одной стороны –

половина табличного припуска, величины

отклонений те же:

![]() ;

;

и) допускается округлять расчетные номинальные размеры до ближайших чисел в большую сторону;

к) объем и вес поковок определять исходя из номинальных размеров с учетом напусков на скосы, сферу и конусность отверстий;

л) припуски и предельные отклонения для гладких поковок рисунок по ГОСТ 7829-70.

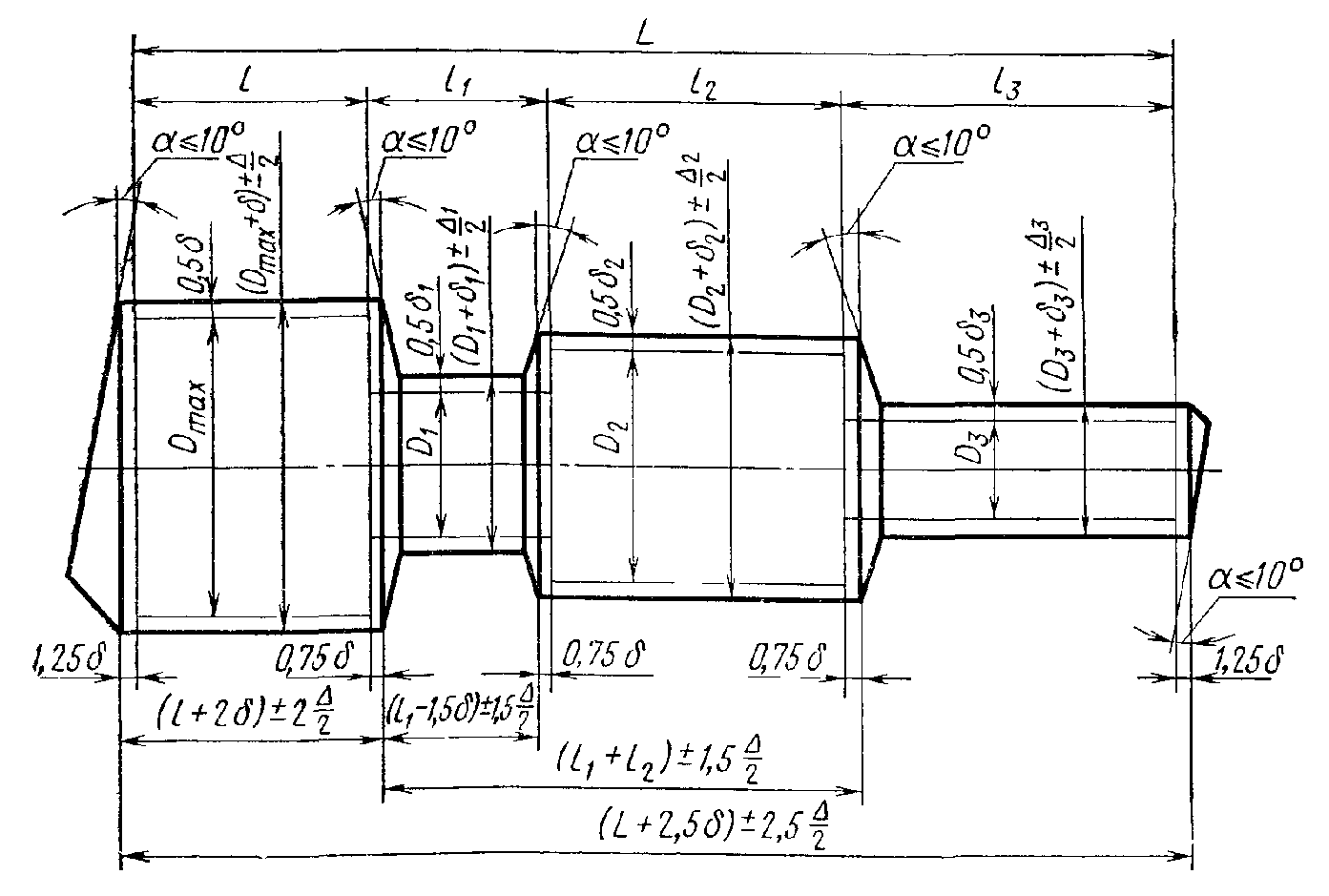

м) припуски и предельные отклонения для поковок с уступами назначают основные и дополнительные.

Основные припуски

Рис.7.5.2 Основные припуски на обработку заготовок

Припуски

и отклонения

![]() на диаметр – по ГОСТ 7829-70.

на диаметр – по ГОСТ 7829-70.

Длину уступов и выемок указывают от одной базы – торец выступов наибольшего сечения.

Дополнительный припуск

а) на диаметры всех сечений, кроме основного в зависимости от разности диаметров наибольшего и рассматриваемого сечений с назначаемыми на нее основными припусками.

Разность

наибольший и рассматриваемый |

<40 |

40-80 |

80-100 |

100-120 |

120-140 |

140-160 |

160-180 |

>180 |

Дополнительный припуск 1, 2, 3 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Основное сечение

– если заготовка имеет ступень с необрабатываемой поверхностью – то это основное сечение;

– в противном случае – площадь продольных сечений ступеней

1![]() 1;

2

2:…

и сравнивают с площадью продольного

сечения выступа с наибольшим диаметром

max

;

1;

2

2:…

и сравнивают с площадью продольного

сечения выступа с наибольшим диаметром

max

;

– если все полученные значения 1 1; 2 2;… меньше, чем max , то за основное сечение принимают выступ с наибольшим диаметром;

– если есть значения 1 1; 2 2;… больше, чем max , то для значений 1 1; 2 2;, которые больше max , рассматривают величины

![]() ;

;

![]() и т.д.

и т.д.

и за основное сечение принимают сечение, для которого величина А имеет наибольшее значение;

– если за основное

сечение принят не выступ наибольшего

диаметра

![]() ,

то дополнительный припуск переносят

с основного сечения на выступ наибольшего

диаметра.

,

то дополнительный припуск переносят

с основного сечения на выступ наибольшего

диаметра.

Концевые и промежуточные уступы – назначают после установления основных и дополнительных припусков

Таблица 7.1

Диаметр уступа 1, 2, 3 |

до 100 |

100-180 |

180-250 |

>250 |

|

4 |

5 |

6 |

7 |

Таблица 7.2

Ширина бойка б |

до 150 |

150-300 |

>300 |

длина уступа 1, 2, 3 |

0,3 б |

0,4 б |

0,5 б |

б 350 мм.

– концевые и промежуточные уступы выполняются, если 1, 2, 3…> табл.4 и 1, 2, 3...> табл.7.2;

– если 1, 2, 3…< табл.7.1, уступ отковывают по соседнего выступа;

– если 1, 2, 3…< табл.7.2, уступ отковывают по соседнего выступа.

Выемка

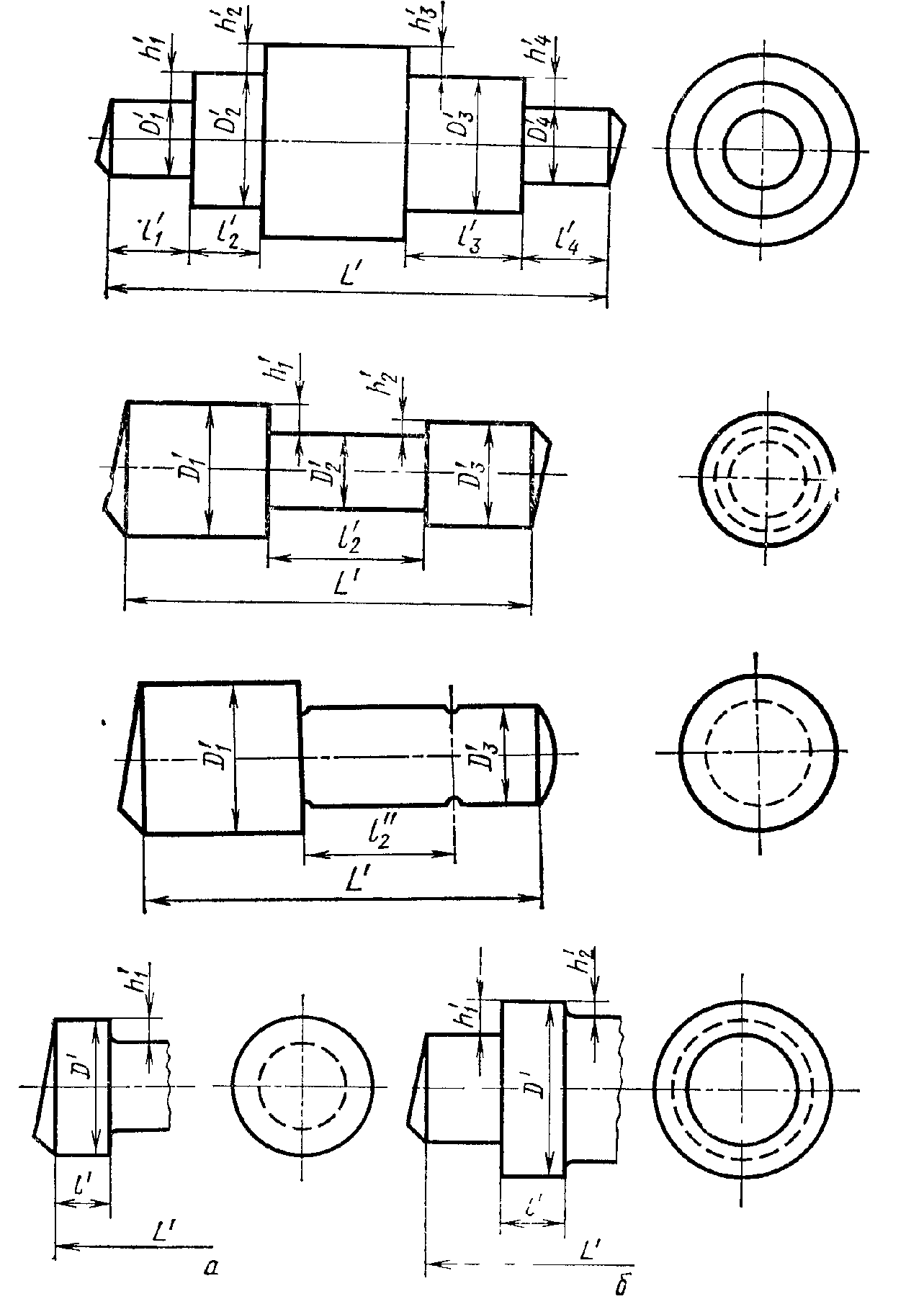

Рис.7.5.3 Схемы расположения уступов, выемок и фланцев

Таблица 7.3

Ширина бойка б |

до 300 |

300-400 |

>400 |

|

0,5 б |

0,7 б |

б |

Если > табл.7.3 – то выемку делают.

Номинальные размеры заготовки

№№ пов. |

Номинальный размер детали |

Основной припуск |

Допуск на поковку |

Дополнительный припуск |

Напуск |

Номинальный размер поковки

|

|

|

|

|

|

|

|

Отверстие прошивают >50…60 мм

Чертеж заготовки

Контуры поковки вычерчивают сплошными линиями толщиной .

Контуры деталей – линией /2.

Размеры с отклонениями показывают для поковки.

Размеры готового изделия – в скобках (номинальные).

Линейные размеры – от одной базы.

Технические условия – ГОСТ 8479-79

а) материал и ГОСТ;

б) масса;

в) вид термообработки и твердость;

г) методы очистки поковки от окалины;

д) глубина внешних дефектов (не более 0,5 от величины допуска);

е) допускаемая величина биений, перекосов, кривизны;

ж) процент выборочного контроля.

Рис.7.5.4 Чертеж поковки вала

Выбор профиля и размеров исходной заготовки

1. Профиль

а) прокат

б) слиток

2. Масса поковки

![]() ;

;

![]() ,

,

где ![]() –

число элементарных объемов;

–

число элементарных объемов;

![]() – удельный вес стали,

=7,85

г/см3.

– удельный вес стали,

=7,85

г/см3.

Объем исходной заготовки

![]() ,

,

где ![]() –

объем концевого отхода;

–

объем концевого отхода;

![]() – объем выдры;

– объем выдры;

![]() – потери на угар.

– потери на угар.

Круг = 0,23 d3;

Прямоугольник

= 0,3

![]() ;

;

![]() – сплошной;

– сплошной;

![]() –

полый;

–

полый;

![]() ;

;

![]() .

.

Масса исходной заготовки

![]()

а) если

![]() <800

кг – прокат;

<800

кг – прокат;

б) если > 800 кг – слиток.

Величина укова

а) протяжка ![]() ;

;

б) осадка ![]() ;

;

![]() ;

;

у = 1,25…1,60 – для проката.

Площадь исходной заготовки

а) протяжка ![]() ;

;

б) осадка ![]() .

.

ГОСТ 2590-88 –

.

.Длина исходной заготовки

![]() .

.

Диаметр проката пр – ГОСТ 2590-88.

Осадка

Если

![]() >2,5

пр

берут из ГОСТ следующее большее значение

пр

до тех пор, пока

2,5

пр.

>2,5

пр

берут из ГОСТ следующее большее значение

пр

до тех пор, пока

2,5

пр.

Коэффициенты

а) выход годного ![]() ;

;

б) весовой

точности ![]() ;

;

в) использования

металла ![]() .

.