- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

7 Машинная ковка

7.1 Сущность свободной ковки и область ее применения

Свободная ковка – один из видов обработки металлов давлением.

Ковка – процесс горячей обработки металлов давлением, при котором с помощью многократного действия усилий, передаваемых непосредственно бойками (либо через применяемой универсальный кузнечный инструмент), нагретая заготовка пластически деформируется, постепенно приобретает заданную форму, размеры и свойства.

При этом металл заготовки свободно течет в направлениях, не ограниченных рабочими поверхностями инструмента.

Основной применяемый при свободной ковке инструмент не создает интенсивного сопротивления течению материала в стороны при деформации, что и отличает свободную ковку от других видов обработки давлением.

Свободной ковкой получают различные заготовки для последующей механической обработки. Эти заготовки называются поковками или коваными поковками.

Поковки чрезвычайно разнообразны по форме и размерам. Крупные поковки имеют массу до 200 т. Средние – от 50 до 400 кг, мелкие – до 50 кг.

При свободной ковке используют универсальный инструмент. Применяя последовательно различный инструмент и деформируя соответствующим образом заготовку, можно получить необходимую форму поковки.

Свободную ковку применяют в единичном и мелкосерийном производствах, т.к. она оказывается выгоднее штамповки (расходы на инструмент незначительные).

Свободная ковка отличается низкой производительностью, большим расходом металла и большой трудоемкостью.

В качестве машин для свободной ковки применяют, главным образом, ковочные приводные пневматические молоты, ковочные паровоздушные молоты двойного действия и ковочные гидравлические прессы.

Ковочные пневматические молоты – при ковке мелких поковок от 0,3 до 20 кг.

Ковочные паровоздушные молоты – при ковке мелких и средних поковок от 20 до 350 кг.

Ковочные гидравлические прессы – для поковок от 650 кг до 62 т.

7.2 Преимущества и недостатки свободной ковки

Преимущества:

Позволяет получить высокое качество металла с повышенными характеристиками пластичности по сравнению с отливками.

Возможность получить крупные поковки.

Требуются сравнительно небольшие усилия, т.к. обработка производится обжатием отдельных небольших участков заготовки, а удельные усилия невелики ввиду относительно свободного течения металла в стороны.

Применение универсального оборудования и инструмента. Снижение затрат на производство. В единичном и мелкосерийном производстве свободная ковка наиболее экономична.

Недостатки:

Низкая производительность.

Большие припуски и напуски.

Большой расход металла.

7.3 Основной технологический кузнечный инструмент

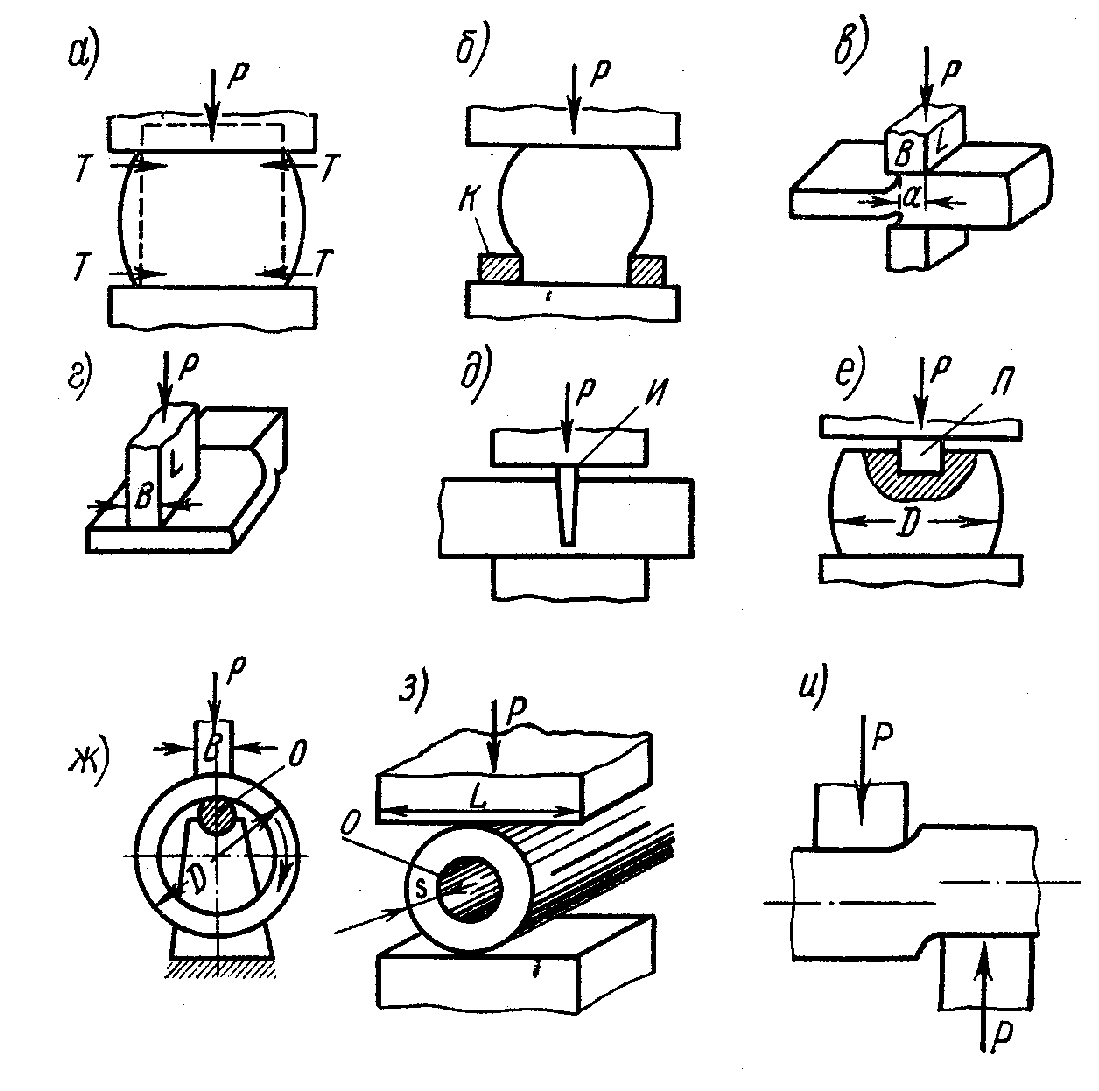

К основному технологическому инструменту относятся: бойки, топоры, раскатки, пережимки, обжимки, подкладки, прошивки и др.

Бойки имеют различные формы рабочих поверхностей:

а) плоские;

б) вырезные полукруглые;

в) вырезные ромбические.

Вырезные бойки обеспечивают получение более качественной поверхности, способствуют повышению точности размеров, ускоряют процессы протяжки.

Комбинированные бойки служат для ковки металла средней пластичности.

Прошивка

1. Получение полостей за счет вытеснения материала

а) сложный до 400 мм;

б) полый более 400 мм.

Раскатка

Увеличение диаметра кольцевой заготовки

Высадка

1. Увеличение поперечного сечения за счет уменьшения высоты на ограниченном участке.

Рис.7.3.1 Операции свободной ковки