- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

5.12 Припуски на механическую обработку

1. Основные припуски выбираются в зависимости от допусков на соответствующий размер и ряды припусков.

2. Из двух значений припуска:

меньшее – для более грубых квалитетов точности обрабатываемых поверхностей;

большее – более точный квалитет точности;

возможно увеличение основного припуска до ближайшего значения из того же ряда.

3. Дополнительный припуск – для компенсации отклонений расположения элементов отливки:

коробление;

смещение по плоскости разъема;

назначают по таблице ГОСТ 26645-85 в том случае, если наибольшее из предельных отклонений превышает ½ допуска на соответствующий размер отливки (табл.7).

4. Предельные отклонения элементов отливок:

смещение по плоскости разъема – табл.2;

коробление – табл.3.

5. Общий припуск = сумма основного и дополнительного припусков.

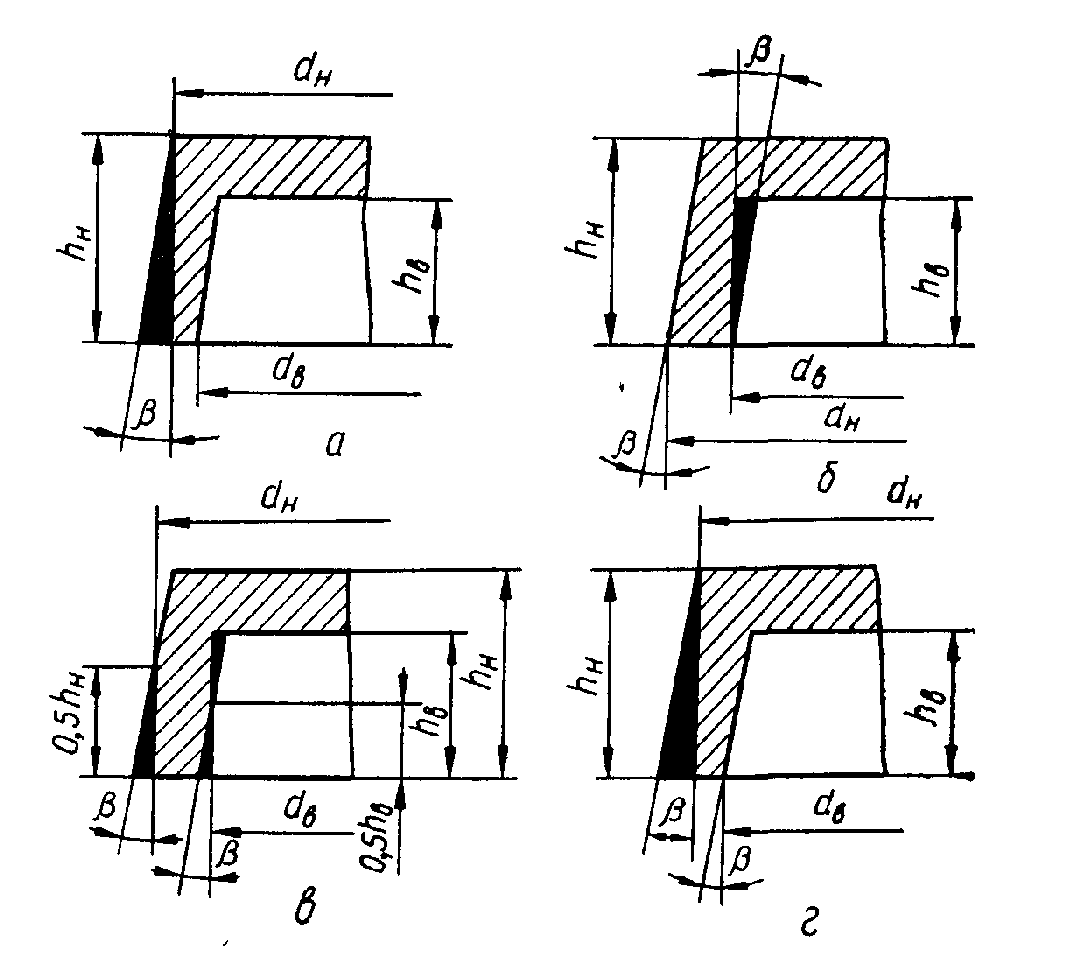

5.13 Формовочные уклоны

1. На вертикальных стенках по ГОСТ 3212-80 в зависимости от высоты, способа литья и вида моделей:

на обрабатываемой поверхности;

уклон сверх припуска;

на необрабатываемых в + и –.

2. На чертежах заготовки уклоны необходимо показывать.

Рис.5.13.1 Формовочные уклоны

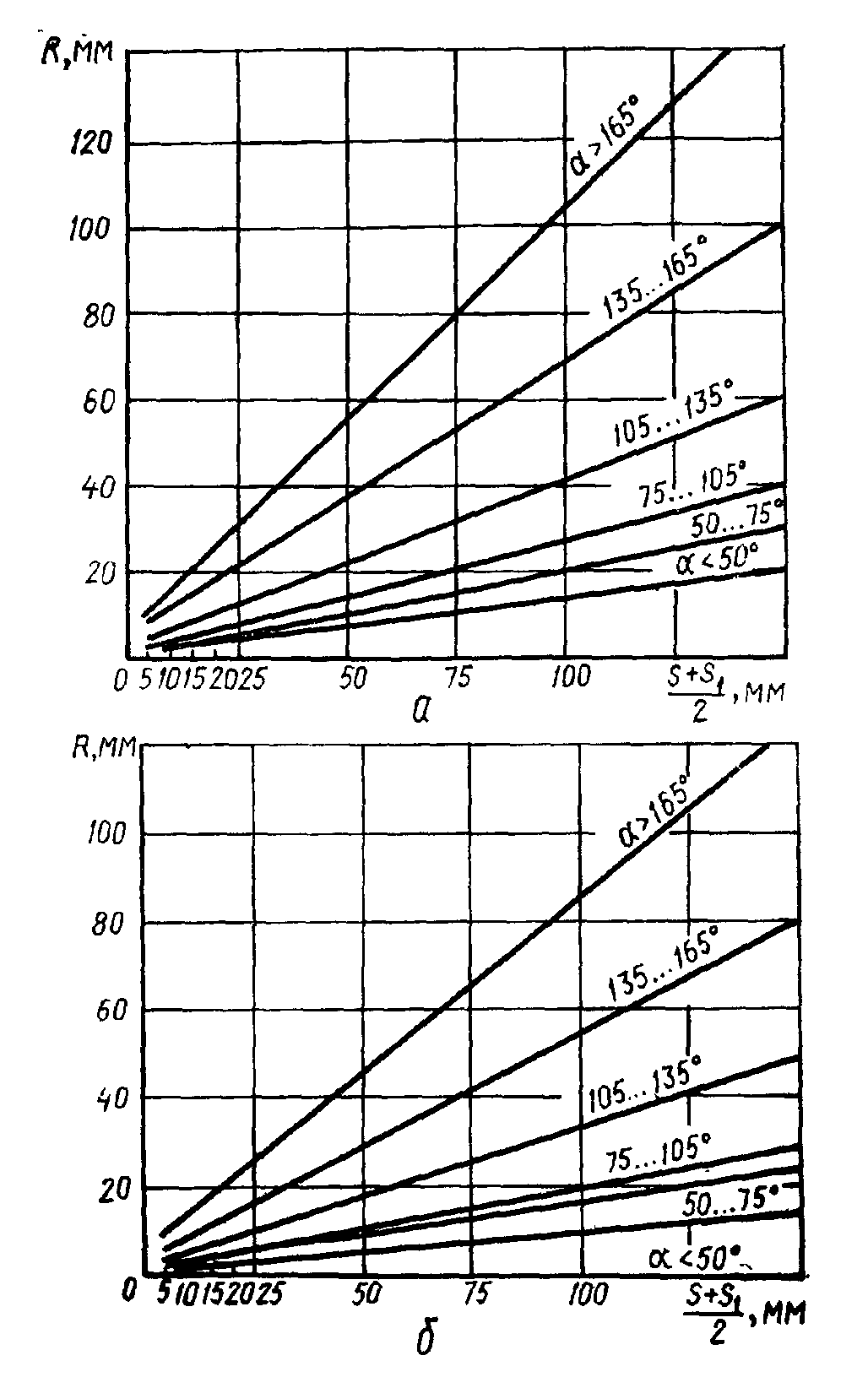

3. Радиусы закруглений:

определяют качество литой заготовки;

выбирают в зависимости от:

- материала отливки;

- толщины сопрягаемых стенок;

- выбирают по графикам или из справочников.

Рис.5.13.2 Определение радиусов закруглений: а сталь и медные сплавы;

б чугун, алюминиевые и магниевые сплавы

5.14 Положение отливки в форме

Обеспечить спокойное заполнение формы.

Направленная кристаллизация снизу вверх (усадочные раковины, примеси, неметаллические включения должны быть вверху и удаляются при механической обработке).

Массивные и ответственные элементы отливок располагают в нижней форме или вертикально.

Поверхности, связанные точными размерами – в одной половине формы, желательно, в нижней, чтобы исключить влияние смещения формы на точность.

Элементы отливок с малой и равномерной толщиной стенок – в верхней части формы – для хорошего подвода металла.

Тонкостенные элементы – вертикально или наклонно – во избежание раковин и газовых пузырей.

Детали, тела вращения – вертикально.

Общая высота формы min, а полуформы одинаковую высоту.

5.15 Правила выбора баз

База – поверхность, ось, точка, принадлежащие заготовке и используемые для базирования, т.е. придания ей требуемого положения относительно выбранной системы координат.

Черновая база – необрабатываемые поверхности или их оси. От этих баз проставляются размеры до остальных необрабатываемых или базовых обрабатываемых поверхностей.

Требования к выбору баз для первой операции – черновой обработки:

размерыmin (min коробления и допускаемые отклонения);

точность сборки литейной формы не должна влиять на точность положения черновой базы;

не должны пересекаться линией разъема полуформ;

база для выполнения максимального числа операций.

5.16 Оформление чертежа отливки

Правила ЕСКД.

Исходный документ – чертеж готовой детали.

В единичном производстве – совмещенный чертеж. Элементы отливки – красный цвет.

Чертеж заготовки выполняется основными линиями b с учетом припусков, напусков и уклонов.

Линиями b/2 указывают контур обрабатываемых поверхностей, а также отверстий, впадин, выточек, не выполняемых литьем.

Остатки питателей, выпоров, прибылей, если они не удаляются полностью, изображают на чертеже отливки.

Простановка размеров

связь черновых баз с необрабатываемыми поверхностями;

избегать простановку размеров цепочками;

связать черновую базу с чистовой одним размером, в противном случае допуски суммируются;

замыкающее звено – фланец, прилив (неответственный элемент);

все обрабатываемые поверхности необходимо связать с базой чистовой механической обработки;

необрабатываемые поверхности с чистовой базой не связывают.

Рис.5.16.1 Пример оформления чертежа отливки