- •Формовочные материалы и смеси

- •Введение

- •1. Процессы, происходящие в литейной форме при ее изготовлении и эксплуатации

- •2. Классификация формовочных материалов

- •3. Наполнители формовочных смесей

- •3.1. Классификация наполнителей и требования, предъявляемые к ним

- •3.2. Высокоогнеупорные наполнители

- •3.3. Среднеогнеупорные наполнители

- •3.4. Огнеупорные наполнители

- •4. Связующие материалы

- •4.1. Классификация связующих материалов и требования, предъявляемые к ним

- •4.2. Неорганические связующие материалы

- •4.2.2. Формовочные глины

- •4.2.3. Бентонитовые глины

- •4.2.4. Гидратационные связующие материалы

- •4.2.5. Фосфатные связующие композиции

- •4.2.6. Силикатные связующие материалы и их композиции

- •4.3. Органические неводные связующие материалы

- •4.4. Органические водорастворимые связующие материалы, отверждаемые тепловой сушкой

- •4.5. Смоляные связующие материалы

- •4.6. Модифицирование смоляных связующих

- •4.7. Катализаторы и отвердители синтетических смол

- •5. Противопригарные материалы

- •5.1. Механический пригар

- •5.2. Химический пригар

- •5.3. Термический пригар

- •5.4. Противопригарные добавки в формовочных смесях

- •5.5. Противопригарные покрытия литейных форм и стержней

- •5.6. Материалы противопригарных покрытий

- •5.7. Специальные добавки противопригарных красок

- •5.8. Составы противопригарных покрытий

- •5.9. Улучшение качества противопригарных красок

- •5.10. Методы нанесения противопригарных покрытий на поверхность стержня и формы

- •5.11. Основные свойства противопригарных покрытий

- •5.12. Упрочняющие растворы и краски для сырых форм [18]

- •5.13. Экономические аспекты применения противопригарных покрытий [21]

- •6. Вспомогательные формовочные материалы

- •6.1. Материалы, улучшающие свойства смесей на стадиях смесеприготовления, формовки и отверждения

- •6.2. Материалы, улучшающие качество стержней, форм и отливок

- •6.3. Антиадгезионные материалы

- •6.4. Литейные клеи и замазки

- •6.5. Прокладочные жгуты и стержневые фитили

- •6.6. Добавки для улучшения выбиваемости жидкостекольных смесей

- •7. Свойства формовочных и стержневых смесей

- •7.1. Контроль свойств смесей при нормальной температуре

- •7.2. Контроль свойств смесей при высоких температурах

- •8. Основы процессов смесеприготовления и методы их контроля

- •8.1. Формирование структуры и свойств формовочной смеси в процессе смесеприготовления

- •8.2. Системы смесеприготовления

- •8.3. Контроль и управление качеством формовочной смеси

- •0,5 Сульфитного щелока); 3 - псс (5% жидкого стекла, 3% бентонита)

- •9. Формовочные смеси

- •9.1. Единые формовочные смеси

- •9.2. Облицовочные и наполнительные формовочные смеси

- •9.3. Самотвердеющие формовочные и стержневые смеси

- •10. Стержневые смеси

- •10.1. Классификация стержневых смесей

- •10.2. Стержневые смеси, отверждаемые конвективной сушкой

- •10.3. Стержневые смеси, отверждаемые в нагреваемой оснастке

- •10.4. Стержневые смеси, отверждаемые продувкой

- •10.5. Стержневые самотвердеющие смеси

- •10.5.1. Маложивучие хтс

- •10.5.2. Жсс на основе органических связующих материалов (ожсс)

- •11. Регенерация формовочных песков

- •Аварийная выгрузка

- •12. Экологические проблемы работы формовочных и стержневых отделений

- •Литература

10.2. Стержневые смеси, отверждаемые конвективной сушкой

Основной целью процесса сушки является удаление влаги из стержней для придания им повышенной прочности и газопроницаемости, а также для уменьшения газотворной способности. Процесс сушки зачастую удлиняет производственный цикл изготовления стержней, повышает его энергоемкость. В связи с этим сушку следует применять только в тех случаях, когда без этого не обеспечивается высокое качество отливок. При этом для осуществления сушки стержень извлекается из стержневого ящика и укладывается на металлическую сушильную плиту (драйер), на которой он подается в сушильную печь.

В литейном производстве под сушкой понимают тепловую обработку стержней, при которой наряду с удалением влаги происходят и физико-химические процессы, которые условно можно разделить на два периода.

В начальный период преобладают процессы испарения влаги с поверхности высушиваемого материала; диффузия влаги к поверхности материала в этот период несущественная. Во второй период скорость удаления влаги из материала определяется в основном скоростью диффузии влаги из глубинных слоев высушиваемого материала к поверхности. Относительная продолжительность каждого из периодов зависит от начальной влажности материала. Для материалов влажностью 4-8% продолжительность первого периода практически равна нулю.

Испарение влаги с поверхности стержней зависит от следующих факторов: 1) влажности газовой среды, окружающей стержень; 2) температуры этой среды; 3) скорости движения газов над поверхностью стержня; 4) барометрического давления. Чем ниже влажность, выше температура, больше скорость движения газов и меньше давление, тем интенсивнее идет процесс испарения.

Диффузия влаги из глубинных слоев стержня зависит от зернового состава смеси и содержания влаги в исходном материале. Процесс сушки нельзя ускорить только улучшением условий для испарения влаги с поверхности материала, так как влага из глубинных слоев из-за незначительной скорости диффузии не успевает поступать к поверхности испарения. На поверхности стержня может образоваться корочка сухого материала, в котором под действием усадки возникают трещины.

Стержни в сушилах нагревают передачей тепла от теплоносителей - газов или излучающих элементов-нагревателей путем конвекции или радиации. Чаще всего применяют сушила, в которых тепло передается конвекцией. Процесс сушки стержней делится на три периода:

I - это период прогрева; стержни прогреваются до заданной температуры по всему объему; скорость прогрева зависит от теплофи-зических свойств высушиваемого материала, а также от интенсивности передачи тепла теплоносителем;

II - это период постоянной скорости сушки, протекающий при некоторой оптимальной температуре; влага из материала удаляется преимущественно за счет образования паров воды в глубине тела и диффузии к поверхности высушиваемого материала;

III - это период охлаждения стержней после сушки, протекающий при низкой скорости охлаждения для устранения образования поверхностных трещин; чтобы влага из атмосферы не поглощалась стержнями, их необходимо извлекать при низкой температуре.

Удаление влаги, содержащейся в стержневой смеси, происходит за счет нагрева ее газами, получаемыми при сгорании топлива, до температуры парообразования. Пар проходит сквозь поры стержней и удаляется вместе с топочными газами и воздухом. В начале процесса сушки влажность в наружных и внутренних слоях смеси практически одинакова и испарение влаги происходит из поверхностных слоев. Затем влага из внутренних слоев стержней перемещается к наружным слоям и вновь испаряется с их поверхности. Так протекает процесс испарения влаги до окончания сушки стержней.

Процесс удаления влаги ускоряется с повышением температуры сушки. Однако слишком большое и быстрое увеличение температуры сушки, особенно в ее начальный период, приводит к образованию на поверхности стержней плотной сухой корки, препятствующей испарению влаги. Кроме того, под действием давления пара, образующегося внутри стержня, корка растрескивается и, следовательно, ухудшает качество высушиваемой поверхности.

Появление трещин может быть вызвано также неравномерным прогревом массивных стержней. Следует учитывать, что с возрастанием газопроницаемости стержневой смеси увеличивается скорость испарения влаги. Для качественной сушки стержней необходимо, чтобы процессы испарения, удаления влаги и поглощения водяных паров топочными газами протекали непрерывно.

Теплообмен между газами и высушиваемыми стержнями зависит от поверхности, омываемой газами, от температуры, скорости движения газов и времени сушки. Для увеличения поверхности сушки стержней, как уже отмечалось, сушильные плиты изготовляют с отверстиями.

В зависимости от способа нагрева и передачи тепла стержням различают контактный, радиационный и конвекционный способы сушки.

При контактной сушке нагретая поверхность непосредственно соприкасается с высушиваемой поверхностью и тепло передается за счет теплопроводности. При сушке таким способом тепло стержням передается от нагретой металлической плиты через сушильную плиту, что обусловливает неравномерность прогрева стержней и ухудшение качества сушки. Такой способ сушки стержней применяют очень редко.

При радиационной сушке тепло стержням, находящимся на некотором расстоянии от источника, передается теплоизлучением. В качестве источников тепла используют электроспирали, электролампы, газовые горелки, керамические панели и др. При этом способе сушки хорошо прогреваются лишь открытые поверхности стержней. Радиационную сушку в основном применяют для поверхностной подсушки стержней после их отделки и окраски.

Конвекционный способ нагрева является наиболее предпочтительным способом сушки стержней. Топочный газ или горячий воздух, обтекая поверхность стержней, быстро нагревает их, в результате чего происходит интенсивное испарение влаги и равномерное высушивание. При этом способе допускается достаточно высокая температура топочных газов. Для улучшения теплопередачи в сушиле повышают скорость движения газов.

В процессе сушки, под воздействием температуры преобразуется и связующий материал стержневой смеси. Для каждого связующего в зависимости от его природы имеется вполне определенная температура нагрева, при которой достигаются наилучшие физико-механические свойства стержней. В связи с этим для каждого типа стержневой смеси, а также в зависимости от габаритов, массы и сложности стержней устанавливают вполне определенный режим сушки. На режим сушки влияют также способ сушки и характеристики сушильного агрегата.

Температуру сушки выбирают в зависимости от типа применяемых связующих. Так, стержни, содержащие каолиновую глину, сушат при температуре 300-400 °С, а при использовании бентонитовых глин - 200-250 °С. Смеси на СП, СБ, КО, СДБ сушат при 250-300 °С, а с различными маслами - при 180-230 °С (табл. 10.2).

Таблица 10.2

Режим сушки стержней

связующие |

Температура сушки, °С |

Продолжительность сушки в ч при массе стержня, кг |

|||||

До 1,5 |

1,5-20 |

20-35 |

35-75 |

75-150 |

150 |

||

Органические |

160-240 |

0,4-0,8 |

10,-2,0 |

2,0-3,0 |

3,5-5,0 |

5,0-6,0 |

6,0-7,0 |

Глинистые |

300-350 |

2,0-3,0 |

4,0-5,0 |

6,0-7,0 |

8,0-9,0 |

10,0-11,0 |

12,0-24,0 |

Жидкое стекло |

200-250 |

0,3-0,5 |

0,75-1,0 |

0,75-1,0 |

1,0-2,0 |

2,0-3,0 |

2,0-5,0 |

Термоактивные смолы |

250-300 |

0,3-0,5 |

0,6-1,0 |

0,75-1,3 |

0,7-1,5 |

0,9-1,8 |

- |

Как следует из данных, представленных в табл. 10.2, общим недостатком смесей на основе различных связующих является высокая длительность процесса сушки стержней в сушилах (до 24 ч), что Увеличивает производственный цикл, зачастую вызывает коробление стержней и снижает геометрическую точность отливок. Кроме того, сушильные печи занимают большие производственные площади и потребляют огромное количество энергии. Поэтому данный способ изготовления стержней с каждым годом все меньше используется в литейных цехах. Однако несмотря на указанные недостатки, все же около 5-8 % стержней в отечественных литейных цехах, особенно в индивидуальном и мелкосерийном производстве, изготавливаются с использованием этой технологии. При этом смеси (табл. 10.3) на основе растительных масел применяют для изготовления достаточно ответственных стержней I и II классов сложности, а смеси, содержащие в качестве связующего материала ГТФ, ЧГУ, СДБ, ЖС - для изготовления стержней III-V классов сложности. Помимо указанных связующих материалов, придающих стержням сухую прочность, в составах песчано-масляных и песчано-жидко-стекольных смесей применяют формовочную глину с целью повышения прочности стержней во влажном состоянии и предупреждения их деформации и разрушения после изготовления, извлечения из стержневого ящика и транспортировки в сушильную печь (смеси 4-7). В тех случаях когда смесь предназначена для пескодувного или пескострельного процессов изготовления стержней (смеси 1-3) и к ней предъявляются повышенные требования по текучести, а сырая прочность при этом должна быть минимальной, то в ее состав не следует вводить глиняный связующий материал или СДБ. В состав смеси № 7 кроме указанных компонентов, как правило, вводятся специальные добавки, улучшающие податливость и выбиваемость стержней из отливок. Использование в составах смесей фосфатного связующего (смесь № 8) позволяет получать стержни, успешно применяемые для изготовления отливок из черных сплавов. Наряду с повышенной газопроницаемостью, эти стержни имеют достаточно низкую газотворность (менее 8 см3/г) и удовлетворительную выбиваемость из отливок. Однако как жидкостекольные, так и фосфатные, а также смеси, содержащие СДБ, имеют существенно более низкую прочность после отверждения, чем песчано-масляные стержни, что не позволяет применять их для изготовления сложных стержней |-|| групп

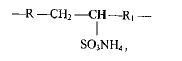

Концентраты сульфитно-дрожжевой бражки (СДБ), называемые также лигносульфонатами техническими (ЛСТ), являются продуктом целлюлозно-бумажного производства при получении целлюлозы по сульфитному способу и представляют собой кальциевые, магниевые, натриевые, аммонийные соли (или смеси этих солей) лигносульфоновых кислот. СДБ состоит из лигносульфонатов с одно-, двух- и трехвалентными катионами. Лигносульфонаты с одновалентными катионами имеют структуру тонких удлиненных цепей

а поливалентные катионы связывают анионы лигносульфоновой кислоты в более громоздкие, менее подвижные структурные фрагменты. Наличие сульфогрупп, способных к реакциям ионообмена, обусловливает возможность активации лигносульфонатов посредством замещения в них поливалентных катионов на одновалентные:

Активация по реакции (10.1) направлена в первую очередь на повышение реакционной способности, адгезионной и когезионной прочности связующего материала и может осуществляться практически с помощью любых минеральных солей с одновалентными катионами, например сульфата аммония, вводимого непосредственно в смесь в количестве 0,3-0,5%. При этом сухая прочность смесей 4, 5, 6 (табл. 10.3) может быть увеличена на 25-30%, а длительность сушки - уменьшена на 30-40%.

Таблица 10.3

Типовые составы тепловой сушки для стержневых смесей

Номер смеси |

Класс стержней |

Составляющие смеси |

Массовая доля, % |

Свойства смеси |

Температура сушки стержней, °С |

|||

Газопроницаемость, ед. |

Влажность, % |

Прочность, МПа |

||||||

при сжатии, σСЖ |

при растяжении, σсж |

|||||||

1 |

I |

Кварцевый песок 1К1О2016, 2К2О202 Растительное масло |

100

1,0-1,5 |

130 |

2,0-3,0 |

0,003-0,006 |

0,6-0,9 |

200-220 |

2 |

1 |

Кварцевый песок 1К1О202, 2К2О2016 Олифа |

100

2,0-3,0 |

140 |

2,0-3,0 |

0,005-0,007 |

1,2-2,4 |

200-220 |

3 |

I-II |

Песок 1К1О202 УСК1 ГТФ |

100 3 3 |

100 |

1,2-1,5 |

0,005-0,0055 |

1,0-1,2 |

200-220 |

4 |

I-II |

Песок 1К2О202 ГлинаГ12 4ГУ или ГТФ СДБ или ЛСТ |

97 3 2,0-4,0 2,0-4,0 |

100 |

3,0-4,0 |

0,006-0,01 |

0,5-0,7 |

(4ГУ) 200-220 (ГТФ) 180-200 |

5 |

III |

Песок 1К2О302 Глина П2 СДБ или ЛСТ |

96-97 4-3 2,5-3,5 |

100 |

3,0-4,5 |

0,01-0,16 |

0,30-0,35 |

220-240 |

6 |

IY-Y |

Оборотная смесь Песок 2К2О302 Глина П1, П2 СДБ или ЛСТ |

0-40 56-95 4-5 2-3 |

70 |

4,0-5,5 |

0,015-0,025 |

0,2-0,3 |

160-180 |

7 |

III-Y |

Песок 2К2О302 ЖС ГлинаП1,П2 |

90-92 5-6 3-4 |

120 |

4,5-5,5 |

0,01-0,02 |

0,30-0,35 |

220-260 |

8 |

III-Y |

Песок 2К2О302 Алюмохромфосфатная связка (АХФС) Глина П1.П2 |

93-95

4-5 1-2 |

150 |

1,5-2,0 |

0,01-0,015 |

0,02-0,03 |

150-170 |