- •Формовочные материалы и смеси

- •Введение

- •1. Процессы, происходящие в литейной форме при ее изготовлении и эксплуатации

- •2. Классификация формовочных материалов

- •3. Наполнители формовочных смесей

- •3.1. Классификация наполнителей и требования, предъявляемые к ним

- •3.2. Высокоогнеупорные наполнители

- •3.3. Среднеогнеупорные наполнители

- •3.4. Огнеупорные наполнители

- •4. Связующие материалы

- •4.1. Классификация связующих материалов и требования, предъявляемые к ним

- •4.2. Неорганические связующие материалы

- •4.2.2. Формовочные глины

- •4.2.3. Бентонитовые глины

- •4.2.4. Гидратационные связующие материалы

- •4.2.5. Фосфатные связующие композиции

- •4.2.6. Силикатные связующие материалы и их композиции

- •4.3. Органические неводные связующие материалы

- •4.4. Органические водорастворимые связующие материалы, отверждаемые тепловой сушкой

- •4.5. Смоляные связующие материалы

- •4.6. Модифицирование смоляных связующих

- •4.7. Катализаторы и отвердители синтетических смол

- •5. Противопригарные материалы

- •5.1. Механический пригар

- •5.2. Химический пригар

- •5.3. Термический пригар

- •5.4. Противопригарные добавки в формовочных смесях

- •5.5. Противопригарные покрытия литейных форм и стержней

- •5.6. Материалы противопригарных покрытий

- •5.7. Специальные добавки противопригарных красок

- •5.8. Составы противопригарных покрытий

- •5.9. Улучшение качества противопригарных красок

- •5.10. Методы нанесения противопригарных покрытий на поверхность стержня и формы

- •5.11. Основные свойства противопригарных покрытий

- •5.12. Упрочняющие растворы и краски для сырых форм [18]

- •5.13. Экономические аспекты применения противопригарных покрытий [21]

- •6. Вспомогательные формовочные материалы

- •6.1. Материалы, улучшающие свойства смесей на стадиях смесеприготовления, формовки и отверждения

- •6.2. Материалы, улучшающие качество стержней, форм и отливок

- •6.3. Антиадгезионные материалы

- •6.4. Литейные клеи и замазки

- •6.5. Прокладочные жгуты и стержневые фитили

- •6.6. Добавки для улучшения выбиваемости жидкостекольных смесей

- •7. Свойства формовочных и стержневых смесей

- •7.1. Контроль свойств смесей при нормальной температуре

- •7.2. Контроль свойств смесей при высоких температурах

- •8. Основы процессов смесеприготовления и методы их контроля

- •8.1. Формирование структуры и свойств формовочной смеси в процессе смесеприготовления

- •8.2. Системы смесеприготовления

- •8.3. Контроль и управление качеством формовочной смеси

- •0,5 Сульфитного щелока); 3 - псс (5% жидкого стекла, 3% бентонита)

- •9. Формовочные смеси

- •9.1. Единые формовочные смеси

- •9.2. Облицовочные и наполнительные формовочные смеси

- •9.3. Самотвердеющие формовочные и стержневые смеси

- •10. Стержневые смеси

- •10.1. Классификация стержневых смесей

- •10.2. Стержневые смеси, отверждаемые конвективной сушкой

- •10.3. Стержневые смеси, отверждаемые в нагреваемой оснастке

- •10.4. Стержневые смеси, отверждаемые продувкой

- •10.5. Стержневые самотвердеющие смеси

- •10.5.1. Маложивучие хтс

- •10.5.2. Жсс на основе органических связующих материалов (ожсс)

- •11. Регенерация формовочных песков

- •Аварийная выгрузка

- •12. Экологические проблемы работы формовочных и стержневых отделений

- •Литература

9.3. Самотвердеющие формовочные и стержневые смеси

Этот класс формовочных смесей относится к смесям для формовки по-сухому и предназначен для изготовления форм крупных (массой более 500 кг) чугунных и стальных отливок, а также отливок из цветных сплавов.

Наибольшее применение для этих целей нашли жидкие самотвердеющие смеси (ЖСС), которые в отличие от традиционных песчано-глинистых смесей заливают в опоки или стержневые ящики, а повышение прочности форм и стержней происходит не в результате уплотнения смеси, а вследствие ее отверждения непосредственно в оснастке. Основные преимущества этой технологии состоят в следующем: резко уменьшается трудоемкость изготовления форм и стержней и повышается производительность труда в 3-4 раза, отпадает необходимость в длительной сушке форм и стержней, появляется возможность комплексно механизировать и автоматизировать изготовление форм и стержней в условиях индивидуального и мелкосерийного производства; улучшение прочности осуществляется по всему объему формы или стержня; повышается точность форм и стержней, что позволяет снизить припуски на механическую обработку отливок на 15-20% и снизить брак на 25-30%, повышается срок службы модельной оснастки в 2-3 раза, отпадает необходимость в применении громоздких формовочных и стержневых машин; улучшаются санитарно-гигиенические условия труда на участках изготовления форм и стержней.

В табл. 9.7 приведены составы ЖСС, а в табл. 9.8 - их свойства.

Таблица 9.7 Составы жидких самотвердеющих смесей

Наименование компонентов |

Назначение смеси и количество компонентов, масс. % |

||

|

Облицовочная |

Наполнительная |

Стержневая |

Песок кварцевый |

57,0-66,5 |

58,0-67,0 |

94,0-96,5 |

Регенерированный песок |

30,0-37,0 |

30,0-37,0 |

- |

феррохромовый шлак |

3,0-5,0 |

3,0-5,0 |

3,0-5,0 |

Добавка для улучшения выбиваемости |

0,5-1,0 |

" |

0,5-1,0 |

Сверх 100% жидкая композиция |

6,0-7,0 |

4,0-5,0 |

7,5-8,5 |

10%-процентный раствор NaOH |

0,2-0,3 |

0,2-0,3 |

0,2-0,3 |

ПАВ (ДС-РАС, КЧНР и др.) |

0,05-0,1 |

0,05-0,1 |

0,05-0,1 |

Примечание. В состав жидкой композиции вводится вода до плотности 1280-1320 кг/м'.

Таблица 9.8

Свойства жидких самотвердеющих смесей

Параметры смеси

|

Время твердения, ч |

Физико-механические свойства ЖСС |

||

Облицовочная |

Наполнительная |

Стержневая |

||

Текучесть, мм |

- |

100-106 |

90-95 |

115-120 |

Устойчивость пены, с |

- |

360-420 |

300-360 |

420-600 |

Влажность, % |

- |

4,5-5,0 |

5,0-5,6 |

5,0-6,0 |

Прочность на сжатие, МПа |

1 3 24 |

0,09-0,12 0,25-0,30 0,45-0,60 |

0,03-0,05 0,13-0,15 0,30-0,35 |

0,15-0,20 0,35-0,45 0,60-1,20 |

Газопроницаемость, ед. |

1 3 24 |

150-200 200-230 300-340 |

100-120 180-200 300-340 |

200-250 300-350 400-500 |

Работа выбивки, Дж, после прокалки при 800 °С |

|

30-45 |

35-30 |

40-60 |

Текучесть смеси обеспечивается введением в состав ЖСС поверхностно-активных веществ (ПАВ), которые в процессе смесеприготов-ления образуют пузырьки пены, покрывающие зерна песка и снижающие трение между ними. В результате смесь приобретает такое свойство, как текучесть, и ею можно заливать форму или стержневой ящик.

Как следует из данных, представленных в табл. 9.8, вскоре после заливки ЖСС формы или стержневого ящика происходит гашение пены и смесь твердеет на воздухе, постоянно увеличивая прочность равномерно по всему объему. Твердение происходит вследствие взаимодействия жидкого стекла с ФХШ (2CaSiO2), в результате чего образуется сложный гидросиликат (Na2O)m*(CaO)n*(SiO2)p*(H2O)q, являющийся основной структурообразующей фазой. Отличительной особенностью ЖСС служит высокая газопроницаемость, особенно после твердения в течение 24 ч, когда из смеси полностью исчезает пена, а образованные ею поры являются причиной высокой газопроницаемости смеси.

Подвижность ЖСС характеризуется текучестью, которая зависит от эффективности процесса пенообразования при ее перемешивании. Поэтому конструктивные особенности агрегатов для приготовления смеси должны обеспечивать не только хорошее перемешивание, но и достаточно интенсивное вовлечение в смесь воздуха. Этим условиям в наибольшей степени отвечают лопастные смесители периодического или непрерывного действия.

В установках периодического действия (рис.9.4) сухие компоненты (песок и ФХШ) подаются в смежные бункера 1 и 2.

Составляющие жидкой композиции в определенных соотношениях загружаются в мешалку 3 и при работающей установке непрерывно перемешиваются во избежание возможного расслоения жидких компонентов. Из бункера 1 и 2 песок и ФХШ поступают в приемный бункер автоматического весового дозатора 4, откуда отдози-рованное количество сухих компонентов выгружается в лопастный смеситель 6, где перемешивается в течение 60-90 с. Из мешалки 3 жидкая композиция поступает в бак-дозатор 5, откуда отдозированное количество жидкой композиции сливается в смеситель 6, где происходит окончательное перемешивание всех компонентов для приготовления ЖСС. После этого смесь заливается в стержневой ящик или опоку, которые подаются под смеситель по рольгангам или приводному конвейеру.

Рис. 9.4. Схема установки периодического действия приготовления ЖСС

Учитывая то, что жидкая самотвердеющая смесь обладает повышенной прилипаемостью и хрупкостью, при изготовлении стержневой и модельной оснастки необходимо предусматривать повышенные формовочные уклоны, тщательно выполнять галтели и отъемные части, а также особое внимание уделять отделке рабочей поверхности стержневых ящиков и моделей. Для устранения прилипаемости ЖСС к модельной и стержневой оснастке их поверхности перед соприкосновением со смесью следует покрывать как полупостоянными, так и разовыми разделительными составами. Из полупостоянных покрытий лучшими являются химически стойкий лак ХСЛ на основе перхлорвиниловой смолы и полиуретановый лак УР-24. Из разовых разделительных покрытий лучшие результаты Дают водные растворы эмульсола в соотношении 1:1, мазута с керосином и серебристым графитом (1:1:0,5), жирового гудрона с керосином или соляркой (0,3:1) и др.

Получение стержней и форм из ЖСС сводится к простой операции заливки смеси в стержневой ящик или на модель, находящуюся в опоке. Смесь напивают с избытком для компенсации небольшой усадки, происходящей при отверждении смеси вследствие гашения в ее объеме пены. После начала твердения излишек смеси срезают и спустя 35-50 мин с момента заливки производят раскрытие стержневых ящиков или извлечение моделей. Каркасы проставляют в стержневые ящики до заливки смеси или погружают в нее сразу после заполнения ящика смесью.

В тех случаях когда это возможно, стержни из ЖСС следует делать пустотелыми, а при изготовлении форм целесообразно пользоваться профильными опоками или жакетами. Средние и крупные формы рекомендуется изготавливать двухслойными, состоящими из облицовочной и наполнительной ЖСС, отличающейся пониженным расходом жидкого стекла.

Для более качественного заполнения жидкоподвижной смесью стержневых ящиков и опок средних размеров следует применять кратковременную в течение 10-20 с вибрацию при частоте 10-30 кГц и амплитуде колебаний 0,1-0,5 мм.

Стержни и формы из ЖСС обладают повышенной пористостью поверхности, поэтому их следует тщательно окрашивать противопригарными покрытиями. Если используются водные краски, то необходимо осуществлять подсушку окрашенных форм и стержней при температуре 200-250 °С в течение 30-120 мин в зависимости от их размеров.

При изготовлении крупных (массой до 50-70 т) единичных отливок (шестерен, плит, гребных насосов и др.) целесообразно использовать так называемые цементные ПСС, основой которых является Ц песок, а связующим - цемент.

К преимуществам песчано-цементных форм относятся: возможность получения отливок с повышенной точностью размера; устранение процесса сушки форм; увеличение производительности труда за счет уменьшения длительности (примерно на 30%) уплотнения формы; отсутствие необходимости укрепления формы шпильками и гвоздями; уменьшение брака отливок по засорам, обвалам и газовым раковинам и др. Эти преимущества обусловливаются главным образом физико-механическими свойствами смесей: самозатвердеванием при выдержке на воздухе, высокой прочностью на сжатие, высокой газопроницаемостью и текучестью и др. В составы песчано-цементных смесей входят свежий кварцевый песок (20-50%), оборотная цементная смесь (60-50%), портландцемент (7-10%) и вода (8%). Прочность смеси перед заливкой формы расплавом обычно составляет 0,8-1,5 МПа.

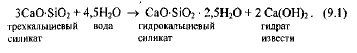

Самоотвердение песчано-цементных смесей обусловливается процессом образования гидрата извести Са(ОН)2 в результате распада дисперсных клинкерных частиц цемента при его соприкосновении с водой. Этот процесс протекает по реакции

Оптимальная температура твердения - гидратация цементно-песчаных смесей - равна 16-18 °С. Песчано-цементные формы изготовляются по моделям или шаблонам с уплотнением смесей вручную или на формовочных машинах.

Основным недостатком цементных смесей является большая длительность процесса их отверждения (до 2-3 сут), что не позволяет широко внедрить эти смеси в технологические процессы изготовления форм и стержней.

Для устранения этого недостатка можно вводить в состав цементных ПСС водорастворимые гидролизные сахара (ВГС), которые не только ускоряют процесс отверждения, но и обеспечивают повышение прочностных свойств смесей. Весьма важным положительным свойством цементных смесей в отличие от жидкостекольных является их облегченная выбиваемость из отливок.

Положительные качества песчано-цементных смесей с ВГС позволили успешно использовать их в литейных цехах. Например, в ПО «Петрозаводскбуммаш» цементные ПСС применяют для изготовления форм и стержней при получении чугунных и стальных отливок массой от 7 до 14 т.

Весьма перспективными с точки зрения высокой прочности, нетоксичности, легкой выбиваемости из отливок являются фосфатные ПСС. Фосфатное связующее представляет собой гетерогенную систему, состоящую из двух компонентов: порошка, обладающего основными свойствами, и кислоты. Химическое взаимодействие между ними приводит к самозатвердеванию смеси на воздухе. Продукты реакции - гидраты солей ортофосфорной кислоты - обладают связующими свойствами и в затвердевшем состоянии представляют собой неорганические полимеры.

Наиболее эффективными являются магний фосфатные смеси, используемые ПО «Ижорский завод» для изготовления форм и стержней при получении средних и крупных стальных отливок с толщиной стенок 300 мм и массой до 60 т. В табл. 9.9 приведены составы и свойства магний фосфатных смесей. Смесь 1 применяют для средних стальных отливок с тощиной стенки 60-150 мм, смесь 2 - для крупных массивных стальных отливок с толщиной стенки 300-600 мм, смесь 3 - для средних и крупных чугунных отливок с толщиной стенки 50-120 мм. Формы и стержни из фосфатных смесей изготавливают традиционными способами, после отверждения окрашивают, подвергают поверхностной подсушке аналогично тому, как это было описано при использовании жидкостекольных ПСС.

Таблица 9.9 Составы и свойства магнийфосфатных смесей

Компоненты |

Содержание компонентов (масс. %) в смесях № |

||

1 |

2 |

3 |

|

Кварцевый песок |

100 |

100 |

100 |

Пассивированный металлургический порошок |

1,2-1,6 |

- |

- |

Плавленый магнезит |

- |

1,1-1,3 |

- |

Магнезитохромит |

- |

- |

6,0-7,0 |

Ортофосфорная кислота |

6,0-7,0 |

2,0-2,2 |

5,0-6,0 |

Свойства смесей |

|

|

|

Живучесть, мин |

14-16 |

35-40 |

10-12 |

Прочность при сжатии, МПа, через: 1 ч твердения 4 ч твердения 24 ч твердения |

0,8-1,0 2,0-2,2 3,0-3,2 |

0,7-0,8 2,5-2,8 5,0-5,6 |

0,7-0,9 1,9-2,1 2,7-3,0 |

В настоящее время из класса ПСС широкое применение имеют жидкостекольные смеси с жидкими отвердителями сложноэфирного типа, которые содержат пониженное количество связующего (3.5-4,0%), легко уплотняются вибрацией, позволяют получать широкий диапазон значений живучести, имеют высокую прочность после отверждения и хорошую выбиваемость из отливок. Как уже отмечалось в 4.2, к классу жидких отвердителей жидкостекольных смесей относятся сложноэфирные материалы, наиболее часто из которых применяют пропиленкарбонат и ацетат этиленгликоля. Типовой состав такой ПСС включает в себя (масс. %): обогащенный кварцевый песок -100; жидкое стекло (т = 2,35...2,45, р = 1450...1480 кг/м3) - 3,0-3,5; жидкий отвердитель - 0,3-0,4. Такая смесь приготавливается, как правило, в лопастном смесителе и имеет связующие физико-механические свойства: живучесть 6-15 мин; прочность при сжатии, МПа: через 1 ч твердения - 0,6-1,0; через 3 ч твердения - 1,2-1,6; через 24 ч твердения - менее 0,2%. Механизм отверждения жидкостекольных ПСС с эфирными отвердителями описывается химическими реакциями (4.29) и (4.30).