- •Формовочные материалы и смеси

- •Введение

- •1. Процессы, происходящие в литейной форме при ее изготовлении и эксплуатации

- •2. Классификация формовочных материалов

- •3. Наполнители формовочных смесей

- •3.1. Классификация наполнителей и требования, предъявляемые к ним

- •3.2. Высокоогнеупорные наполнители

- •3.3. Среднеогнеупорные наполнители

- •3.4. Огнеупорные наполнители

- •4. Связующие материалы

- •4.1. Классификация связующих материалов и требования, предъявляемые к ним

- •4.2. Неорганические связующие материалы

- •4.2.2. Формовочные глины

- •4.2.3. Бентонитовые глины

- •4.2.4. Гидратационные связующие материалы

- •4.2.5. Фосфатные связующие композиции

- •4.2.6. Силикатные связующие материалы и их композиции

- •4.3. Органические неводные связующие материалы

- •4.4. Органические водорастворимые связующие материалы, отверждаемые тепловой сушкой

- •4.5. Смоляные связующие материалы

- •4.6. Модифицирование смоляных связующих

- •4.7. Катализаторы и отвердители синтетических смол

- •5. Противопригарные материалы

- •5.1. Механический пригар

- •5.2. Химический пригар

- •5.3. Термический пригар

- •5.4. Противопригарные добавки в формовочных смесях

- •5.5. Противопригарные покрытия литейных форм и стержней

- •5.6. Материалы противопригарных покрытий

- •5.7. Специальные добавки противопригарных красок

- •5.8. Составы противопригарных покрытий

- •5.9. Улучшение качества противопригарных красок

- •5.10. Методы нанесения противопригарных покрытий на поверхность стержня и формы

- •5.11. Основные свойства противопригарных покрытий

- •5.12. Упрочняющие растворы и краски для сырых форм [18]

- •5.13. Экономические аспекты применения противопригарных покрытий [21]

- •6. Вспомогательные формовочные материалы

- •6.1. Материалы, улучшающие свойства смесей на стадиях смесеприготовления, формовки и отверждения

- •6.2. Материалы, улучшающие качество стержней, форм и отливок

- •6.3. Антиадгезионные материалы

- •6.4. Литейные клеи и замазки

- •6.5. Прокладочные жгуты и стержневые фитили

- •6.6. Добавки для улучшения выбиваемости жидкостекольных смесей

- •7. Свойства формовочных и стержневых смесей

- •7.1. Контроль свойств смесей при нормальной температуре

- •7.2. Контроль свойств смесей при высоких температурах

- •8. Основы процессов смесеприготовления и методы их контроля

- •8.1. Формирование структуры и свойств формовочной смеси в процессе смесеприготовления

- •8.2. Системы смесеприготовления

- •8.3. Контроль и управление качеством формовочной смеси

- •0,5 Сульфитного щелока); 3 - псс (5% жидкого стекла, 3% бентонита)

- •9. Формовочные смеси

- •9.1. Единые формовочные смеси

- •9.2. Облицовочные и наполнительные формовочные смеси

- •9.3. Самотвердеющие формовочные и стержневые смеси

- •10. Стержневые смеси

- •10.1. Классификация стержневых смесей

- •10.2. Стержневые смеси, отверждаемые конвективной сушкой

- •10.3. Стержневые смеси, отверждаемые в нагреваемой оснастке

- •10.4. Стержневые смеси, отверждаемые продувкой

- •10.5. Стержневые самотвердеющие смеси

- •10.5.1. Маложивучие хтс

- •10.5.2. Жсс на основе органических связующих материалов (ожсс)

- •11. Регенерация формовочных песков

- •Аварийная выгрузка

- •12. Экологические проблемы работы формовочных и стержневых отделений

- •Литература

5.4. Противопригарные добавки в формовочных смесях

Многолетний опыт работы литейных цехов показывает, что устранение пригара на поверхности чугунных отливок достигается введением в состав формовочной смеси углеродистых добавок. До недавнего времени существовало несколько гипотез противопригарного действия углеродистых добавок. Согласно одной из них выгорающие углеродистые добавки способствуют образованию газовой прослойки или газообразных продуктов термического разложения добавок на поверхности раздела «металл - форма», что уменьшает вероятность непосредственного контакта металла и формы и препятствует образованию пригара. Однако исследованиями установлено, что максимальное давление газовой фазы на поверхности раздела «металл - форма» составляет обычно менее 25% давления, необходимого для уравновешивания металлостатического давления (Рм). Поэтому защитное действие газовой прослойки если и проявляется, то лишь в микрообъеме и не оказывает преобладающего влияния на предотвращение пригара.

Согласно другой гипотезе продукты термического разложения углеродосодержащих добавок образуют восстановительную атмосферу на поверхности раздела «металл - форма», исключая появление оксидов железа и легкоплавких ферросиликатов и формирование химического и механического пригара. Однако исследованиями установлено, что присутствие даже следов кислорода на поверхности жидкого чугуна поддерживает окислительные условия, несмотря на присутствие значительного количества восстановительных газов в поверхностном слое полости формы, образующихся в результате сгорания углеродосодержащих добавок. В связи с этим данный механизм нельзя считать обоснованным в процессе устранения пригара на чугунных отливках.

На наш взгляд, главным фактором чистоты поверхности чугунных отливок является наличие в поверхностном слое плотности формы тончайшей пленки «блестящего» углерода (пироуглерода) - продукта термического разложения углеродосодержащих добавок, который служит препятствием образованию ферросиликатов и не смачивается жидким чугуном. Формирование «блестящего» углерода определяется двумя главными факторами: природой летучих углеводородов и температурой их термического разложения. Из исследований, связанных с расщеплением продуктов нефтепереработки, известно, что наибольшей склонностью к образованию «блестящего» углерода обладают высокомолекулярные ароматические углеводороды.

Для оценки противопригарных свойств различных углеродистых материалов используется метод ускоренного определения выхода «блестящего» углерода или пиролитической способности материала. Этот способ основан на определении массы мелкокристаллического углерода, осаждающегося из газовой фазы противопригарного материала, нагретого до температуры 850 °С.

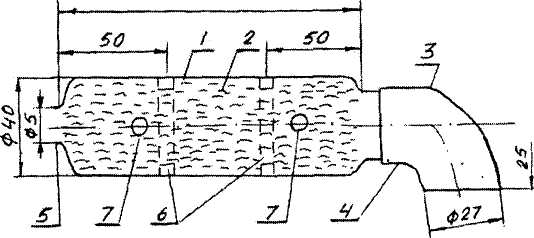

Количественный выход углеродистых образований из различных противопригарных добавок и формовочной смеси определяется с помощью прибора, представленного на рис. 5.1.

160

Рис. 5.1.Прибор для количественного определения продуктов пиролиза

Прибор для анализа состоит из 40-миллиметровой кварцевой трубки 1, заполненной кварцевой ватой 2, и кварцевого тигля 3 для испытываемой навески. С одной стороны трубка соединяется с тиглем с помощью шлифа 4, в другом конце имеется 5-миллиметровое отверстие для выхода газов 5. Для устранения пристеночного эффекта при движении газов в трубке устанавливаются две кольцевые диафрагмы 6.

Для осуществления анализа прибор с испытываемой навеской помещают в муфельную печь на подставке 7, где он выдерживается в течение трех минут при температуре 850 °С. Затем прибор охлаждают в эксикаторе в течение 30 мин при температуре 20±3 °С. Выход «блестящего» углерода из исследуемого материала рассчитывается по формуле

где т2 - масса трубки прибора с адсорбированным углеродистым образованием, т.е. после опыта (г);

т1 - масса пустой (до начала опыта) прокаленной трубки (г);

а - масса навески анализируемого материала (г), обычно 0,1-0,3 г.

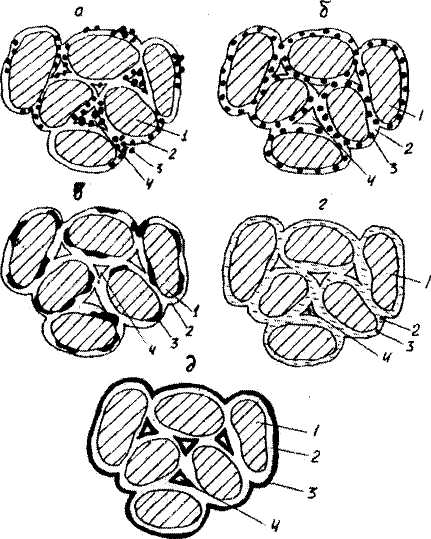

Противопригарные добавки могут вводиться в смеси как в виде порошка, так и в жидком состоянии. Распределение противопригарных добавок в песчано-бентонитовой смеси представлено на рис. 5.2.

Если порошкообразная противопригарная добавка вводится непосредственно в смеситель, то, как правило, имеет место ее неравномерное распределение по объему смеси (рис. 5.2,а). При подаче противопригарной порошкообразной добавки через бентонитовую суспензию достигается значительно более равномерное распределение ее по оболочке связующего материала (рис. 5.2,6). В результате эффективность использования противопригарной добавки резко возрастает.

При подаче жидкой противопригарной добавки непосредственно в смеситель имеет место неравномерное «пятнообразное» распределение ее по объему смеси (рис. 5.2,в). В случае введения жидкой противопригарной добавки в бентонитовую суспензию достигается наиболее равномерное распределение композиции по поверхности зерен наполнителя (рис. 5.2,г).

Рис. 5.2. Схема распределения твердых и жидких противопригарных добавок при

различном их вводе в формовочную смесь: 1 - кварцевая песчинка; 2 - пленка

бентонита; 3 - противопригарная добавка; 4 - газовая пора

В случае когда используется гидрофобная противопригарная добавка, ее наиболее эффективно превращать в водную эмульсию и вводить в смесь совместно с бентонитовой суспензией. Этим обеспечивается послойное распределение жидких компонентов по поверхности наполнителя (рис. 5.2,д), когда пленка противопригарной добавки (3) находится на поверхности системы. Это позволяет наиболее эффективно использовать противопригарные свойства добавки, так как именно она контактирует в форме с расплавом и обеспечивает в результате выделения «блестящего» углерода устранение пригара на поверхности чугунной отливки.

В настоящее время известно достаточно большое количество противопригарных углеродосодержащих добавок, используемых в составах песчано-глинистых смесей при изготовлении чугунных

160

отливок (табл. 5.2). Эти добавки обладают высоким выходом «блестящего» углерода. Опыт работы отечественных и зарубежных литейных цехов показал, что наиболее часто применяемой противопригарной добавкой в составе песчано-глинистых формовочных смесей является каменноугольный порошок, обладающий сравнительно низкой стоимостью, доступностью и эффективностью.

Таблица 5.2 Характеристики противопригарных добавок

Материал |

Содержание углерода, % |

Выход «блестящего» углерода, % |

Выход летучих веществ, % |

Коксующийся остаток, % |

Каменноугольный порошок (Г, Ж) |

82-87 |

7,0-12,0 |

31-41 |

55-60 |

Мазут топочный |

- |

22-30 |

90-97 |

2,0-3,0 |

Битумный пек |

85-95 |

30-40 |

55-68 |

25-35 |

Торф |

55-65 |

5,0-6,0 |

65-70 |

25-30 |

Полистирол |

- |

35-45 |

95-99 |

1,0-2,0 |

«Кероген-70» |

89-90 |

25-30 |

70-75 |

30-35 |

Гидрофобизатор «ГФК-1» |

65-80 |

30-40 |

75-85 |

20-30 |

Как видно из данных, представленных в табл.5.2, при относительно одинаковом количестве летучих веществ выход «блестящего» углерода может быть различным. Это связано с отличием структуры органической составляющей добавок, а не с их общей газотворностью, так как максимальное количество «блестящего» углерода дают соединения с непредельной структурой ароматического ряда. При этом выделение «блестящего» углерода происходит, как правило, постепенно, начиная с 250-300 °С, когда из углеродосодержащей добавки выделяется газовая фаза, из которой при температуре более 600 °С образуется «блестящий» углерод, оседающий на поверхности кварцевых зерен в виде тонкой пленки. Благодаря высокой адгезии к зернам кварца и несмачиваемости жидким чугуном, «блестящий» углерод не проникает в поры формы и тем самым предотвращает возможность образования пригара.

Количество противопригарной добавки в смеси прямо пропорционально выходу «блестящего» углерода. Так, если сравнить каменноугольный порошок и гидрофобизатор, то для одинакового выхода «блестящего» углерода расход последнего в смеси должен быть в 3,5-4 раза меньше, чем угля. При этом следует учитывать, что избыток «блестящего» углерода в форме может привести к нежелательным последствиям, например к образованию «складчатости» или, как это указано в иностранных источниках, «рыбьей чешуи» на поверхности отливок. Эта «рыбья чешуя» не что иное, как отложившийся на поверхности отливки «блестящий» углерод, который достаточно легко удаляется в процессе очистки отливки.

Оптимальным вариантом следует считать применение углей с содержанием углерода около 87%, имеющих максимальные пластические свойства при температуре около 500 °С. В составе единых формовочных смесей следует использовать угли с 25-35% летучих веществ и выходом «блестящего» углерода не менее 10%. Гранулометрический состав каменноугольной добавки должен примерно соответствовать зерновой структуре применяемого кварцевого песка.

Использование каменного угля в тонкоразмолотом (пылевидном) состоянии нерационально, так как при этом ухудшаются физико-механические и технологические свойства формовочных смесей (газопроницаемость, прочность при разрыве в зоне конденсации влаги), а также значительно возрастает скорость газовыделения. По зерновому составу применяемый каменный уголь должен соответствовать песчаной основе смеси. Для работы на автоматических линиях целесообразно применять угли с размером зерна 0,16-0,315 мм при содержании этих фракций в общем объеме противопригарной добавки 65-85%. При машинной формовке встряхиванием с подпрессовкой используют угли более тонкого измельчения (0,063-0,2 мм).

К недостаткам каменноугольной противопригарной добавки следует отнести низкий выход «блестящего» углерода, накопление в процессе оборота смеси мелочи, снижение газопроницаемости смеси при использовании дисперсного молотого угля, ухудшение санитарно-гигиенических условий работы. Для устранения этих недостатков практикуют применение композиций из углеродосодержа-щих материалов (жирного или коксующегося каменного угля, пека, битума, керогена, торфа и др.).

Известно также использование жидких углеродосодержащих добавок, например мазута, гидрофобизатора. Однако эти компоненты в составе песчано-бентонитовых смесей вызывают обильное дымовыделение, что нецелесообразно по санитарно-гигиеническим условиям. К жидким противопригарным добавкам относят также битуминизированные эмульсии, газойль, петролеум и др. Преимуществами жидких противопригарных добавок являются повышение противопригарных свойств, улучшение условий автоматического дозирования в бегуны, повышение газопроницаемости смесей путем уменьшения содержания мелочи, улучшение санитарно-гигиенических условий, сокращение объемов складских помещений. К недостаткам жидких углеродосодержащих добавок следует отнести уменьшение эффективности их действия с увеличением толщины стенок отливок.

Содержание противопригарных добавок в составе формовочных смесей составляет: природного молотого каменного угля 3,0-6,0%, синтетических композиций 1,6-2,0%, жидких углеродосодержащих материалов 0,75-2,0%.

Предотвращение пригара на поверхности стальных отливок не может осуществляться введением в состав смеси углеродосодержащих добавок, так как использование в этом случае последних, во-первых, неэффективно, и, во-вторых, может привести к науглероживанию поверхностного слоя стальной отливки. Поэтому при использовании в технологии изготовления стальных отливок сырых песчано-глинистых смесей наиболее эффективными являются окислительные добавки, образующие при соприкосновении с расплавом так называемый легкоотделяемый пригар [19,20]. В качестве таких добавок рекомендуется использовать хлориды, фториды, пятиокись ванадия, сульфат натрия и алюминия и др. Например, добавка в песчано-глинистую смесь 0,2-0,5% хлористого натрия позволяет не только получать на поверхности отливки легкоотделяемый пригар, но и повышать прочность смеси. К аналогичным результатам приводит использование в качестве окислительных добавок 0,5-0,7% технического сульфата натрия, 0,4-0,5% гематитовой руды, 0,7-0,8% железистого шлака конверторного производства и других оксидных материалов.

Механизм

образования легкоотделимого пригара

может быть пояснен с помощью схем,

представленных на рис.5,3

При наличии между металлом и пригарной коркой слоя оксидов железа достаточной толщины около 100 мкм (рис. 5.3,а) образуется так называемый легкоотделимый пригар. В случае когда толщина слоя оксидов меньше оптимальной (рис. 5.3,6), на поверхности отливки образуется трудноотделимый пригар. На рис. 5.3,в представлена схема перехода от оксидов железа к кварцу за счет образования раствора оксидов железа в кварце, фаялите, шпинелях или других более сложных фазах, очень тонкие пленки которых не всегда удается обнаружить даже методом рентгеновского анализа.

Легкое отделение пригарной корки от оливки происходит в результате образования толстой (около 100 мкм) пленки оксидов железа между поверхностью отливки и пригарной коркой, что имеет место обычно на наружных поверхностях стальных отливок. При этом между оксидами железа и кварцем может образовываться стекловидная фаза, цементирующая песчинки. Самопроизвольное отделение пригарной корки происходит по слою закиси железа. В легкоотделяемых пригарных корках больше вюстита, чем в трудно-отделяемых.

Самопроизвольное отделение пригарной корки обусловлено возникновением в пленке оксидов железа больших внутренних напряжений, превышающих ее прочность при разрыве. Этому же в значительной степени способствует и усадка отливки.

На практике часто наблюдают, особенно на крупном стальном литье, что с отливки легко снимается толстая металлизированная корка пригара, так как связь ее с поверхностью отливки в результате окисления и усадки разорвалась. Следовательно, если проникшие в поверхность формы прожилки металла окислялись полностью, то происходит легкое отделение пригарной корки от отливки.

Скорость образования оксидов железа на поверхности стальной отливки увеличивается при введении в формовочную смесь вышеуказанных окислительных солей (хлоридов, фторидов, сульфатов, карбонатов и др.) и оксидов (марганцевой или железной руды, пятиокиси ванадия и др.).