- •Формовочные материалы и смеси

- •Введение

- •1. Процессы, происходящие в литейной форме при ее изготовлении и эксплуатации

- •2. Классификация формовочных материалов

- •3. Наполнители формовочных смесей

- •3.1. Классификация наполнителей и требования, предъявляемые к ним

- •3.2. Высокоогнеупорные наполнители

- •3.3. Среднеогнеупорные наполнители

- •3.4. Огнеупорные наполнители

- •4. Связующие материалы

- •4.1. Классификация связующих материалов и требования, предъявляемые к ним

- •4.2. Неорганические связующие материалы

- •4.2.2. Формовочные глины

- •4.2.3. Бентонитовые глины

- •4.2.4. Гидратационные связующие материалы

- •4.2.5. Фосфатные связующие композиции

- •4.2.6. Силикатные связующие материалы и их композиции

- •4.3. Органические неводные связующие материалы

- •4.4. Органические водорастворимые связующие материалы, отверждаемые тепловой сушкой

- •4.5. Смоляные связующие материалы

- •4.6. Модифицирование смоляных связующих

- •4.7. Катализаторы и отвердители синтетических смол

- •5. Противопригарные материалы

- •5.1. Механический пригар

- •5.2. Химический пригар

- •5.3. Термический пригар

- •5.4. Противопригарные добавки в формовочных смесях

- •5.5. Противопригарные покрытия литейных форм и стержней

- •5.6. Материалы противопригарных покрытий

- •5.7. Специальные добавки противопригарных красок

- •5.8. Составы противопригарных покрытий

- •5.9. Улучшение качества противопригарных красок

- •5.10. Методы нанесения противопригарных покрытий на поверхность стержня и формы

- •5.11. Основные свойства противопригарных покрытий

- •5.12. Упрочняющие растворы и краски для сырых форм [18]

- •5.13. Экономические аспекты применения противопригарных покрытий [21]

- •6. Вспомогательные формовочные материалы

- •6.1. Материалы, улучшающие свойства смесей на стадиях смесеприготовления, формовки и отверждения

- •6.2. Материалы, улучшающие качество стержней, форм и отливок

- •6.3. Антиадгезионные материалы

- •6.4. Литейные клеи и замазки

- •6.5. Прокладочные жгуты и стержневые фитили

- •6.6. Добавки для улучшения выбиваемости жидкостекольных смесей

- •7. Свойства формовочных и стержневых смесей

- •7.1. Контроль свойств смесей при нормальной температуре

- •7.2. Контроль свойств смесей при высоких температурах

- •8. Основы процессов смесеприготовления и методы их контроля

- •8.1. Формирование структуры и свойств формовочной смеси в процессе смесеприготовления

- •8.2. Системы смесеприготовления

- •8.3. Контроль и управление качеством формовочной смеси

- •0,5 Сульфитного щелока); 3 - псс (5% жидкого стекла, 3% бентонита)

- •9. Формовочные смеси

- •9.1. Единые формовочные смеси

- •9.2. Облицовочные и наполнительные формовочные смеси

- •9.3. Самотвердеющие формовочные и стержневые смеси

- •10. Стержневые смеси

- •10.1. Классификация стержневых смесей

- •10.2. Стержневые смеси, отверждаемые конвективной сушкой

- •10.3. Стержневые смеси, отверждаемые в нагреваемой оснастке

- •10.4. Стержневые смеси, отверждаемые продувкой

- •10.5. Стержневые самотвердеющие смеси

- •10.5.1. Маложивучие хтс

- •10.5.2. Жсс на основе органических связующих материалов (ожсс)

- •11. Регенерация формовочных песков

- •Аварийная выгрузка

- •12. Экологические проблемы работы формовочных и стержневых отделений

- •Литература

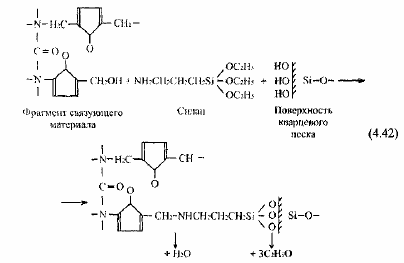

4.6. Модифицирование смоляных связующих

В целях увеличения адгезии на границе раздела «кварцевый наполнитель смеси - связующий материал», а также для уменьшения расхода синтетических смол их подвергают модифицированию. Для этого используют в основном кремнийорганические мономеры, называемые силанами, с общей формулой R-(CH2)n-Si(OR')3, где R -активная функциональная группа (амино, фенокси-, эпокси-, циано-и др.); R' - алкильные радикалы (-СН3, -С2Н5, -С3Н7, -С3Н7).

Силаны - это обширный класс кремнийорганических соединений, из которого для осуществления эффективного упрочнения холоднотвердеющих смесей следует выбирать материалы, содержащие две различные по химической природе группы атомов. Одна из этих групп должна взаимодействовать со смолой, содержащейся в смеси в качестве связующего материала, другая - обладать хорошей адгезией к зерновой основе (за счет взаимодействия с ОН-группами).

Механизм действия силанов основан на резком усилении адгезионного взаимодействия смолы с наполнителем в результате протекания реакций взаимодействия силана со смолой (например, карба-мидофурановой) и кварцевым песком:

Исходя из вышеприведенной реакции, можно видеть, что силановые материалы выступают в качестве своеобразных мостиков между связующим материалом и поверхностью кварца, интенсифицируя формирование адгезионных связей между ними и упрочняя тем самым стержни и формы, изготовленные из ХТС.

В литейном производстве в той или иной степени используются следующие силаны:

Si(OC2H5)4 - тетраэтоксилиан;

С6Н5О(СН2)з Si(OC2H5)3 - γ-феноксипропилтриэтоксилан (феноксисилан или продукт 112-23);

NH2(CH2)3Si(OC2H5)3 – γ-аминопропилтриэтоксисилан (аминосилан или аппрет АГМ-9);

1,2СНзС6Н4О(СН2)з и др.

Силаны склонны к гидролизу. В связи с этим модифицирование (или силанизация) смол, содержащих воду, необходимо выполнять перед употреблением, т.е. непосредственно в условиях литейного цеха.

Добавка силана 0,05-0,3% от массы смолы повышает прочность смесей в 1,5-3 раза. Это дает возможность при использовании обогащенного кварцевого песка снизить содержание смолы в смеси до 0,8-1,2% от массы зерновой, основы, что в свою очередь улучшает газотворность и связанные с ней другие свойства смеси. Не все смолы в одинаковой степени склонны воспринимать модифицирующее воздействие.

4.7. Катализаторы и отвердители синтетических смол

В смесях, содержащих синтетические смолы, как правило, используют катализаторы, которые способствуют отверждению связующего материала, не вступая с ним в химическую реакцию. В отличие от катализаторов отвердители, химически взаимодействуя со связующим материалом, обеспечивают тем самым отверждение смесей. По технологическому признаку катализаторы разделяются на две группы:

1) для смесей с нормальным циклом холодного отверждения (более 1200-1800 с);

2) для смесей с коротким циклом холодного отверждения (30-90 с). Катализаторы первой группы представляют собой водные и

водно-спиртовые растворы ортофосфорной кислоты, льюисовых кислот или сульфокислот и используются в основном в условиях мелкосерийного и единичного производства. Вторую группу катализаторов представляют растворы сульфокислот в безводных растворителях, а также безводные сульфокислоты, используемые в массовом производстве отливок.

Вне зависимости от технологических признаков ко всем катализаторам предъявляются следующие требования:

- обеспечивать технологически необходимую скорость отверждения смесей;

- не изменять свойств при длительном хранении и изменении температуры в цехе;

- обладать сравнительно большим кислотным числом;

- обеспечивать возможность хорошего перемешивания с компонентами смеси.

Эти условия необходимы, но недостаточны. В качестве катализаторов нельзя применять сильные минеральные кислоты вследствие очень большой скорости реакций отверждения. Увеличение начальной скорости отверждения приводит к понижению конечной прочности смеси и к большему ее разупрочнению после достижения максимума прочностных свойств. К тому же еще в процессе перемешивания смеси образуются высоконапряженные хрупкие структуры, которые в этот период необратимо разрушаются. Данное обстоятельство вынуждает применять быстроходные смесители для приготовления смесей (и вообще для связующих полимеризацион-ного или поликонденсационного отверждения чем выше скорость и короче цикл перемешивания, тем больше прочность смеси). С другой стороны, в качестве катализаторов не применяются и слабокислотные соединения вследствие очень низкой скорости реакций отверждения при нормальных температурах.

В табл. 4.22 представлены характеристики основных катализаторов отверждения синтетических смол [17] для смесей с нормальным Циклом отверждения.

Ортофосфорная кислота поставляется в литейные цеха в виде готового к использованию в составах ХТС водного раствора 82-84-процентной концентрации, имеющего плотность 1560-1590 кг/м3.

Таблица 4.22

Характеристика катализаторов холодного отверждения (водные растворы)

Наименование и химическая формула катализатора |

Концентрация водного раствора, % |

Содержание катализатора в смесях, % от массы смолы |

Типы отверждае-мых смол |

Ортофосфорная кислота (Н3РО4) |

65-85 |

30-50 |

мочевиноформальдегидные мочевино-фурановые |

Паратолуолсульфокислота (ПТСК) |

70-80 |

40-60 |

|

Бензолсульфокислота (БСК) |

65-80 |

40-60 |

все смолы |

Парахлорбензолсульфо-кислота (ПХБСК) |

65-80 |

50-70 |

|

Выпускаемые промышленностью сульфокислоты находятся в твердом или пастообразном состоянии, поскольку содержат значительное количество воды, с которой образуют кристаллогидраты, плавящиеся только при 50-100 °С. Использование их в таком виде в литейном цехе неудобно. В связи с этим перед введением в смесь сульфокислоты растворяют в воде до концентрации 70-80% в зависимости от требуемой скорости отверждения смеси.

Результаты исследований [9, 17] показали, что наиболее активным катализатором является БСК, в присутствии которой смоляные связующие отверждаются на 50-80% быстрее и имеют в 1,5-2,0 раза более высокую прочность по сравнению со смесями, содержащими ортофосфорную кислоту. БСК представляет собой полупродукт, получаемый при производстве синтетического фенола, и поставляется в литейные цеха в виде пастообразной массы, которая затем" доводится водой до плотности 1260-1300 кг/м3.

Катализаторы второй группы представляют собой более активные материалы, способствующие отверждению холоднотвердеющих смесей в считанные секунды. Чтобы резко ускорить отверждение смеси, нужно увеличить концентрацию кислоты в растворе. Однако для водных растворов сульфокислот существует предел растворимости. При повышении концентрации содержание твердых кристаллов оказывается столь высоким, что они выпадают в осадок. Поэтому в качестве растворителя наиболее эффективными материалами могут быть: метанол, Н3РО4, глицерин, этиленгликоль. Использование, например 90-процентного раствора БСК в метаноле (БСКМ) дает возможность ускорить процесс отверждения ХТС более, чем в два раза.

Газообразные катализаторы используются в основном для ускорения процессов отверждения фенолоизоцианатных и алкидно-изоцианатных связующих (полиуретанов). Наиболее эффективными катализаторами для таких смесей (Cold-Box-amin) являются газообразные амины, например- триэтиламин (С2Н5)з N(T3A), диметил-этйламин (СН3)2 N (С2Н5) (ДМЭА).

Отличительной особенностью этих материалов является их высокая токсичность, что требует обязательной герметизации оснастки и нейтрализации отработанных газов после завершения процесса продувки и отверждения стержней.

Газообразные катализаторы в исходном состоянии представляют собой жидкости с температурой кипения в интервале 25-50 °С, что позволяет легко переводить их в парообразное состояние. Этот процесс осуществляется в специальных устройствах - газогенераторах, в которых образующийся газообразный катализатор может перемешиваться с газом-носителем (воздух, N2, CO2 и др.). Максимальная концентрация ТЭА или ДМЭА в смеси с воздухом не должна превышать 2%, так как более высокая концентрация делает газовоздушную смесь взрывоопасной. Для увеличения концентрации катализатора его более безопасно смешивать с такими газами, как N2 или СО2. В этом случае содержание ТЭА и ДМЭА можно повысить до 20-30%, что позволяет сократить длительность продувки стержней в 10-15 раз (с 10-30 с до 1-2 с).

К газообразным катализаторам относится и сернистый ангидрид (SO2), используемый для отверждения фенолокарбамидо- или карбамидофурановых смол. В жидком состоянии сернистый ангидрид текуч, бесцветен, имеет температуру кипения 10 °С. Продувка стержня осуществляется газовоздушной смесью SO2 под давлением 4-5-105 Па. Учитывая токсичность SO2, после продувки в обязательном порядке осуществляется нейтрализация отработанного газа. Механизм действия SO2 основан на его взаимодействии с входящим в состав смеси пероксидом с образованием кислоты H2SO4, являющейся катализатором отверждения смоляного связующего материала. В качестве пероксида в составах смесей используются в основном такие органические материалы, как пероксид этилметилкетона, гипериз (табл. 4.23), пероксид бензола, пероксид водорода и др.

Таблица 4.23

Характеристики пероксидов [14]

Показатели состава и свойства |

Пероксид этилметилкетона |

Гипериз |

Химическая природа |

Смесь гидропероксидов С8Н18О4, С8Н18О5, С8Н|6О4, С8Н|8О6 с преобладающей формой С8Н18О6 в среде дибутилфталата |

Гидропероксид изопропилбензола - промежуточный продукт в производстве фенолацетона |

Внешний вид |

Бесцветная маслянистая жидкость с резким запахом |

Прозрачная маслянистая жидкость желтого цвета с запахом озона |

Плотность, кг/м3 (20 °С) |

1060±10 |

1062 |

Массовая доля основного гидропероксида, % |

- |

≥89 |

Массовая доля активного кислорода, % |

9,1-9,3 |

- |

РН |

≥4,2 |

- |

Катализаторы нашли широкое применение не только в составах ХТС, но и в смесях, отверждающихся в нагреваемой оснастке (Hot Box, Warm-Box). В табл. 4.24 представлены свойства некоторых катализаторов, использующихся для интенсификации отверждения карбамидофурановых связующих материалов.

Для интенсификации отверждения фенолокарбамидных связующих используются в основном водные растворы карбамида с солями аммония. Например, катализатор М-4 включает в свой состав (масс. %): карбамид - 35,0; хлористый аммоний - 5,0; хлористый алюминий - 7,0; вода - 53.

Таблица 4.24

Свойства катализаторов для карбидофурановых связующих горячего отверждения

Показатели катализаторов |

Марка |

||

КЧ-41 |

КЧ-32 |

КЧ-51 |

|

Химическая природа |

водный раствор технических лигносульфонатов, азотнокислой меди и карбамида

|

Водный раствор технических лигносульфонатов, аммиачной селитры, карбамида, модифицированный уротропином

|

|

Внешний вид |

Подвижная жидкость темно-коричневого цвета |

||

Плотность, кг/м3 |

1300-1380 |

1120-1200 |

1240-1280 |

рН |

1,0-1,8 |

1,2-2,0 |

6,6-8,5 |

Массовая доля кислой меди в пересчете на Cu(NO3)2-3H2O, % |

25-30 |

13-17 |

- |

Как уже отмечалось, в составах ХТС наряду с катализаторами используются и отвердители - компоненты, обеспечивающие отверждение вследствие химического взаимодействия со связующим. Типичными отвердителями являются различные сложные эфиры общего строения RCOOR, используемые в смесях для α-set и β-set -процессов. Характерным отвердителем такого рода является метилформиат (метиловый эфир уксусной кислоты - НСОО-СНз) -прозрачная бесцветная жидкость со сладковатым запахом, плотностью 971 кг/м3 и с температурой кипения 31,5 °С; при небольшом нагреве в газогенераторе легко переходит в парообразное состояние. В отличие от газообразных аминов или SO2 использование метилформиата не требует применения специальных устройств для нейтрализации газов, так как они, во-первых, не являются токсичными, и, во-вторых, практически полностью расходуются на операцию отверждения связующего материала.