- •Введение

- •1 Анализ существующих конструкций роторов

- •2.1 Расчет диаметра обсадных колонн

- •2.2 Выбор буровой установки для строительства скважины заданной конструкции

- •2.3 Расчет бурильной колонны

- •Диаметр проходного отверстия в стволе ротора

- •3.2 Частота вращения стола ротора

- •3.3 Мощность, передаваемая на ротор

- •4.2 Расчет быстроходного вала

- •4.3 Расчет подшипников быстроходного вала

- •7 Технико-экономическое обоснование

- •1 Анализ существующих конструкций роторов …….………………………………6

3.2 Частота вращения стола ротора

Выбирается

в соответствии с требованиями технологии

бурения

скважин. Наибольшая частота

вращения ограничивается критической

частотой

вращения шарошечных долот с подшипниками

скольжения при

роторном способе

бурения:

Выбирается

в соответствии с требованиями технологии

бурения

скважин. Наибольшая частота

вращения ограничивается критической

частотой

вращения шарошечных долот с подшипниками

скольжения при

роторном способе

бурения:

![]() об/мин.

Бурение абразивных и твердых пород на

большой глубине, калибровка ствола

скважин проводится при частоте до 50

об/мин. Проворачивание бурильной

колонны с целью предупреждения прихватов

при бурении забойными двигателями, а

так же вращение бурильной колонны

при аварийных работах осуществляется

при 15 об/мин. Следовательно

об/мин.

Бурение абразивных и твердых пород на

большой глубине, калибровка ствола

скважин проводится при частоте до 50

об/мин. Проворачивание бурильной

колонны с целью предупреждения прихватов

при бурении забойными двигателями, а

так же вращение бурильной колонны

при аварийных работах осуществляется

при 15 об/мин. Следовательно

![]() об/мин.

об/мин.

Скоростная характеристика ротора зависит от типа привода. Предпочтительным является электропривод постоянного тока, который обеспечивает бесступенчатое изменение частоты вращения в необходимом диапазоне регулирования. При дизельном приводе и электроприводе переменного тока используется механические передачи, которые обеспечивают ступенчатое регулирование частоты вращения. При групповом приводе с лебедкой ротор имеет три - четыре скорости.

3.3 Мощность, передаваемая на ротор

При

роторном бурении мощность, передаваемая

на стол ротора Np,

расходуется на холостое вращение

бурильной колонны в скважине Nx.в.

и на вращение

долота при разрушении горной породы Nд

При

роторном бурении мощность, передаваемая

на стол ротора Np,

расходуется на холостое вращение

бурильной колонны в скважине Nx.в.

и на вращение

долота при разрушении горной породы Nд

![]() ,

(24)

,

(24)

где

![]() - К.П.Д. ротора можно принимать

=0,9-0,95.

- К.П.Д. ротора можно принимать

=0,9-0,95.

Мощность на холостое вращение бурильной колонны вычисляется по эмпирическим зависимостям. Наиболее надежной является формула Е.С.Федорова

![]() ,

кВт (25)

,

кВт (25)

где С - коэффициент, учитывающий искривление скважины;

dн - наружный диаметр бурильных труб, м;

L - длина колонны, м:

n - частота вращения, об/мин;

р - плотность бурового раствора, г/см³.

![]() =18,810-51,250,1423500501,7=12,5

(кВт)

=18,810-51,250,1423500501,7=12,5

(кВт)

Мощность, затрачиваемая на вращение долота и разрушение породы, может быть определена по формуле

![]() ,

(26)

,

(26)

где Gд - нагрузка на долото, кН;

DД - диаметр долота, м;

К = 0,1-0,2 - для нового долота при бурении в твердых породах;

К = 0,2-0,3 - для изношенного шарошечного долота;

Так как наибольшая мощность будет при использовании изношенного долота, то принимаем К=0,2.

NД=3,50,22500,29535010-2=25,8 (кВт)

Np=![]() (кВт)

(кВт)

Максимальный

крутящий момент  вычисляется

по наибольшей мощности и минимальной

частоте вращения ротора

вычисляется

по наибольшей мощности и минимальной

частоте вращения ротора

![]() (27)

(27)

![]()

Расчет основных узлов ротора

Наиболее тяжелые условия работы вращающихся деталей создаются при использовании в качестве привода цепной передачи.

4.1 Определение расчетных нагрузок

Крутящий момент на столе ротора Мст при известной мощности привода вычисляется

![]() ,

(28)

,

(28)

где

Мст-

момент на столе ротора,

![]() ;

;

Nn- мощность привода, кВт;

λ- коэффициент возможной перегрузки двигателей привода; для электродвигателей λ=1,5-2; для ДВС – λ=1,0-1,1;

η- общий КПД ротора;

n- частота вращения стола, об/ мин.

![]() .

.

Крутящий момент на быстроходном валу ротора

![]() (29)

(29)

где iк- передаточное отношение конического зацепления.

![]()

Определим Мст и Мв для аварийной ситуации, примем nав=15 об/мин. При аварийном режиме Мст и Мв увеличиваются в 3,33 раза, следовательно:

Мст(ав)=77,3 (кНм) Мв(ав)=24,6 (кНм)

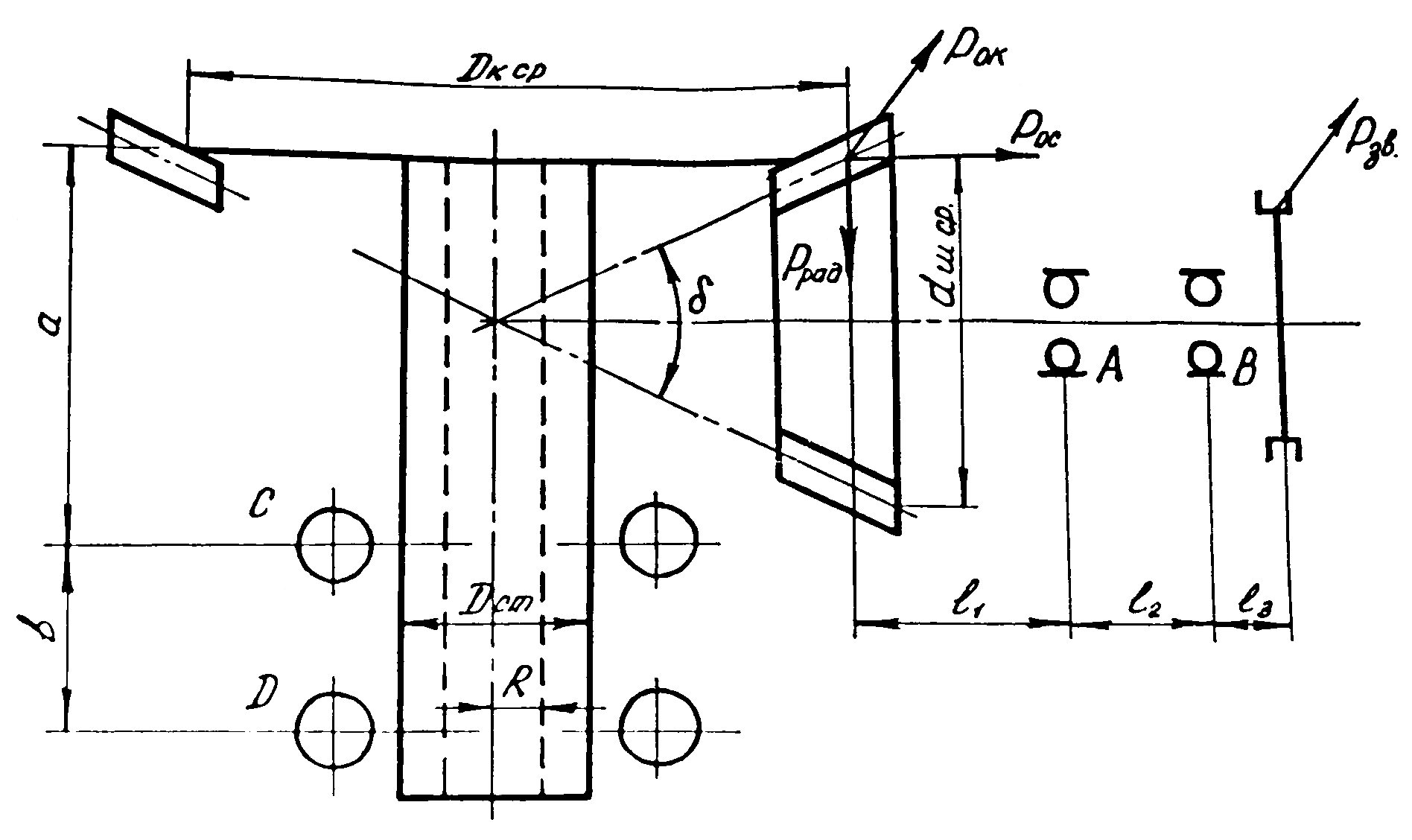

В

зацеплении конической передачи действуют

окружное Рок

усилие и его составляющие – осевое Рос

и радиальное Ррад

усилия.

В

зацеплении конической передачи действуют

окружное Рок

усилие и его составляющие – осевое Рос

и радиальное Ррад

усилия.

С – основная опора; D – вспомогательная опора.

Рисунок 2 – Расчетная схема ротора.

Предварительно назначаем упорно-радиальные шарикоподшипники 1687/770х. Эти подшипники устанавливает в качестве основной и вспомогательной опор (в целях унификации). Внутренний диаметр - 770 мм; наружный - 1000 мм.

Для роторов большой грузоподъемности модуль зубчатых конических колес находится в пределах 10÷26 мм.

Выбираем модуль m=17 мм.

Определим диаметр колеса

Dк=mZ, (30)

где Z=72 – количество зубьев;

Dk=1772=1224 мм

Окружное усилие на зубчатом колесе стола ротора

![]() (кН)

(31)

(кН)

(31)

Определяем осевое усилие

![]() ,

(32)

,

(32)

где α – угол зацепления, α=20;

β – угол наклона зубьев (20÷35). Принимаем β=30;

- угол наклона образующей делительного конуса шестерни или колеса.

ίр=ctg

=> ίp=![]() =>

=>

![]() =18

=18

Poc=![]() (кН).

(кН).

Определяем радиальное усилие

Ррад=![]() (кН).

(кН).

При аварийном режиме величины Рок, Рос, Ррад увеличиваются в 3,33 раза, следовательно

Рок(ав)=126,3 кН; Рос(ав)=85,6 кН; Ррад(ав)=72,9 кН.