- •1. Цели и задачи дисциплины

- •2. Цели и содержание отдельных этапов дисциплины

- •1. Введение

- •2. Хлебопекарные улучшители

- •10. Технология производства сухарных изделий. Простые (армейские) сухари.

- •11. Технология производства бараночных изделий.

- •12. Технология производства мучных кондитерских изделий пониженной калорийности.

- •13.1. Экструзионная технология пищевых продуктов.

- •4. Виды работ, предусмотренные в курсе и Требования к форме и содержанию отчетных материалов

- •4.1. Лабораторный практикум

- •Отчет по лабораторной работе «Влияние улучшителей на ход технологического процесса и качество хлебобулочных изделий»

- •Методика работы

- •4.2. Вопросы для подготовки к написанию теста

- •Состав и действие комплексных хлебопекарных улучшителей на каждой стадии производства

- •1. Технология производства сдобных сухарных изделий

- •1.1. Подготовка отдельных видов сырья в производстве сухарных изделий

- •Ориентировочные нормы выхода сдобных сухарей

- •1.2. Технологические схемы производства сдобных сухарей

- •1.3. Рецептуры сдобных сухарей из пшеничной муки

- •1.4. Способы приготовления теста

- •1.5. Формование сухарных плит

- •1.6. Расстойка сухарных плит

- •1.6.1. Продолжительность расстойки тестовых заготовок сухарных плит

- •Техническая характеристика конвейерных шкафов для расстойки тестовых полуфабрикатов сухарных плит

- •1.7. Обработка тестовых заготовок сухарных плит перед выпечкой

- •1.8. Выпечка сухарных плит Температура и продолжительность выпечки сдобных сухарей

- •Температура и продолжительность выпечки сухарных плит в реконструированных печах фтл–2

- •1.9. Выдержка сухарных плит Зависимость черствения хлеба от температуры воздуха

- •1.10. Резка сухарных плит

- •1.11. Раскладка ломтей

- •1.12. Отделка сухарей перед сушкой

- •1.13. Сушка сдобных сухарей

- •1.14. Чистка и смазка листов

- •2. Технология производства простых сухарей

- •2.1. Рецептуры приготовления хлеба для производства простых сухарей

- •2.2. Способы приготовления теста для ржаных, ржано-пшеничных и пшенично-ржаных сухарей

- •2.2.1. На густых заквасках - головках

- •2.2.2. На жидких заквасках

- •2.3. Приготовление теста для пшеничных сухарей

- •2.4. Выпечка хлеба для простых сухарей

- •2.5. Резка хлеба на ломти

- •2.6. Сушка ломтей Основные параметры процесса сушки ломтей хлеба

- •Технология производства панировочных сухарей Физико-химические показатели качества панировочных сухарей

- •Технология производства сухарных брикетов Рецептура хлеба для изготовления сухарных брикетов

- •Технология производства диетических сухарей

- •Технология производства хлебных палочек

- •Расход сырья (в кг) для хлебных палочек типа «гриссини»

- •Технология производства хрустящих хлебцев

- •Упаковка и хранение сухарных изделий

- •Компоновка рабочих мест на участке упаковки сухарей.

- •Э кструзионная технология пищевых продуктов Классификация снэков

- •Экструдеры. Аппаратурно-технологические схемы.

- •Критерии получения зачета

- •Список рекомендуемой литературы

- •Периодические издания

- •Электронные ресурсы

- •Ольга Владимировна Неретина Нетрадиционные технологии хлебопекарной, кондитерской и макаронной промышленности

- •664074, Иркутск, ул. Лермонтова, 83

Э кструзионная технология пищевых продуктов Классификация снэков

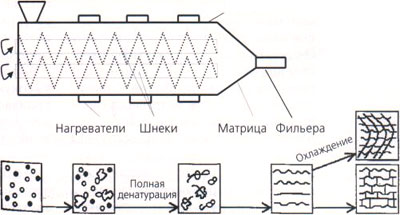

Технологические параметры экструзии

Режим экструзии |

Влажность массы, % |

Давление, МПа |

Температура формуемой массы |

Холодная |

Более 28 |

Менее 10 |

50оС |

Теплая |

24-30 |

9-12 |

60...100 °С |

Горячая |

14-20 |

12-20 |

120...200 °С |

Двухшнековый экструдер с взаимозацепляющими шнеками

Технологические зоны изменения параметров экструдирования по длине рабочей зоны двухшнекового экструдера

Зоны |

Загрузка |

Транспортировка |

Пластикация |

Сжатия |

Дозирование |

Формование |

Температуры |

20...30 °С |

30... 40 °С |

80... 120 °С |

100... 200 °С |

100... 200 °С |

< 100 °С |

Экструдеры. Аппаратурно-технологические схемы.

За рубежом и в нашей стране разрабатываются экструдеры различных типов и моделей для производства пищевых продуктов термопластической экструзией. Их выпускают фирмы Instapro, Wenger, Anderson, Spront, APY Baker, Simon Foods Engineers, Clextral, Croix, Cresot - Loire, Inotec, Creusot,, Werner & Pfleiderer, Schärf, Weber, Walter, Berstoft, BauSana, Pavan Mapimpianti, Gronodona Nimet, Pagani, Berge, B?hler, Buss, Lalesse, Mayer, Textruded Engineering; Cincinnati; Tochibe, Ohyama Food Machinery Co; Днепропетровский машиностроительный завод, Самарский завод аэродромного оборудования, Санкт-Петербургский завод "Арсенал", фирма "Белес", НТЦЭПУ РАН и др.

При конструировании экструдеров фирмы-производители основной задачей ставят создание универсальных машин для производства экструдированных продуктов сбалансированного состава практически всех видов с минимальными энергозатратами.

Компания Werner выпускает экструдеры серии Continua семи типоразмеров производительностью от 10 до 14000 кг/ч и серии 25К семи типоразмеров, производительностью от 5 до 12000 кг/ч.

Фирма Clextral производит экструдеры серии ВС семи типоразмеров производительностью от 5 до 16000 кг/ч. Шнеки состоят из однозаходных транспортирующих, месильных, уплотняющих элементов, насаженных на шлицевые валы. Корпус состоит из отдельных секций, которые могут включать отверстия для ввода сыпучих и жидких компонентов или для дегазации. Отличительная особенность экструдеров серии ВС ~ индуктивный нагрев, при котором 65-70 % электроэнергии преобразуется в тепло. Температура в корпусе может достигать 300 "С, что позволяет сжигать остатки сырья после остановки и отказаться от разборки и чистки экструдера перед следующим запуском.

Фирма Simon Foods Engineers (Великобритания) в сотрудничестве с фирмой Clextral выпускает экструдеры серии СЕ пяти типоразмеров производительностью от 30 до 2000 кг/ч. Эти машины отличаются от экструдеров серии ВС только электрооборудованием.

Фирма Textruded Engineering (Швейцария) производит экструдеры с коническими шнеками. Их преимущество состоит в удобстве разборки и очистки, а недостаток - в невозможности менять местами шнековые элементы при их износе.

Фирма Wenger выпускает семь моделей экструдеров двадцати модификаций. Во многих из них предусмотрена возможность введения пара и воды в нескольких местах технологической части корпуса, что обеспечивает мягкий режим.

Фирма Baker Perkins (Великобритания) производит двухшнековые экструдеры марки МРР. Одна из их особенностей - открывающийся по горизонтали корпус, что позволяет производить мгновенную остановку для осмотра устройства и обеспечивает замену шнеков за минимальное время. Производительность машины - 160-12000 кг/ч. Двухшнековые экструдеры отличаются от одношнековых не только конструктивными особенностями, но и технологическим процессом и по существу являются принципиально новыми машинами.

Фирма Schärf (Германия) выпускает три модели экструдеров типа SSК, SМ и SLS. Скоростной короткошпиндельный экструдер серии SSК применяют для производства воздушных (пористых) закусок - снэков, хлопьев к завтраку, растворимых продуктов, хлебцев для диетического питания, этилового спирта.

Экструдер данного типа имеет более высокую тепловую и механическую производительность обработки при меньшей потере пищевой ценности благодаря очень короткой продолжительности обработки.

Экструдер серии SМ используют для производства закусок снэков - хлопьев, растворимого корма для животных. Он имеет хорошие гомогенизирующие характеристики, возможна каскадная работа с экструдерами серии SSК.

Длинношнековый экструдер серии SLS применяют для производства гранулированных закусок - снэков, растворимых продуктов, крупы, текстурированного растительного протеина, заменителей мяса, кормов для животных.

Развитие экструзионной техники и технологии в России и других странах СНГ находится на начальном этапе. Процессы экструзии для перерабатывающих отраслей промышленности являются новыми и еще недостаточно изученными. Отечественная техника для экструзии представлена в основном одношнековыми экструдерами А1-КХП, А1-КХ2П, КМЗ-2.

Многие фирмы работают над экструзионным производством сладкого печенья. Однако в большинстве случаев получается сильнопористый продукт, аналогичный хрустящим хлебцам и отличающийся от них только сладким вкусом. Подобные изделия выпускают на экструдерах Continua фирмы Werner & Pfleiderer.

Фирма Simon Foods Engineers предлагает оборудование для выпуска изделий, начиная от простых хлебцев и кончая глазированными двухслойными с различными начинками. Полосы экструдированного продукта вытягиваются специальным приспособлением и подаются на резку. Далее заготовки направляются в обжарочный тоннель. После охлаждения на транспортере хлебцы укладываются и упаковываются машинами.

Фирма Simon Foods Engineers разработала экструзионную технологию производства сахарного печенья похожего на традиционное по консистенции и органолептическим свойствам. Большой интерес представляет производство печенья в виде трубочек, наполненных кремом, джемом или шоколадом. Технику для изготовления таких изделий выпускают большинство ведущих фирм-производителей экструдеров - Textruded Engineering, Clextral, Werner & Pfleiderer и др. Благодаря специальной конструкции матрицы экструдированный продукт выходит из машины в виде трубки. Начинку подают в матрицу насосом и заполняют трубку экструдата непосредственно перед вспучиванием.

Фирма Ohyama Food Machinery Co. (Япония) поставляет универсальные линии GР 60 и GР 120 производительностью соответственно 60 и 120 кг/ч для выпуска кондитерских и закусочных изделий.

Фирма Werner & Pfleiderer (Германия) разработала технологию получения шоколада с использованием трех двухшнековых экструдеров Continua. Разработанный фирмой Clextral экструдер заменяет 4-8 коншмашин. Аромат получаемого новым способом шоколада лучше, чем у коншированного классическим способом.

Среди диетических продуктов, производимых фирмой Pavan Mapimpianti, можно выделять продукты типа хрустящих палочек с содержанием большого количества балластного материала (с использованием пшеничных и кукурузных отрубей), отличающиеся очень низким содержанием крахмала и эффективных для улучшения пищеварения.

Фирма Werner & Pfleiderer благодаря накопленному опыту в процессе изготовления свыше 3000 экструдеров, работающих во всем мире и в самых различных областях, специально для пищевой промышленности разработали технологию изготовления ряда пищевых продуктов: модифицированных и специальных крахмалов, детского питания инстант, набухающей муки, зерна для завтрака, лепешек, печенья, текстурированных растительных протеинов, зерна с добавлением протеина, панировочных сухарей, жевательной резинки, карамели, суповых концентратов, мясных концентратов, коллагенных масс и др.).

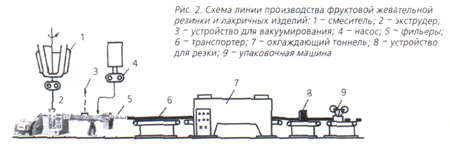

Линия фирмы Werner & Pfleiderer для производства лакричных изделий и фруктовой жевательной резинки показана на рис. 2.

Линия работает следующим образом. Предварительно смешанные компоненты (смесь глюкозного сиропа, мелассы, сахара, муки и специального крахмала) с влажностью около 20% из смесителя 1 подаются в экструдер 2; шнеки со скоростью вращения 65 мин-1 транспортируют смесь в зону смешивания и диспергирования, где она интенсивно измельчается и нагревается под давлением. Вследствие этого сахар растворяется, крахмал желируется. В зоне вакуумирования с помощью специального устройства 3 излишек влаги удаляется до необходимого влагосодержания (примерно с 20 до 14 %). В это же время температура продукта понижается до необходимой для его формования. Далее насосом 4 в него вносятся красящие и ароматические вещества, после чего продукт экструдируют в виде жгутов экструдером серии Continua со шнеками, вращающимися в разных направлениях, и удлиненным корпусом.

Разнообразие применяемых фильер 5 позволяет получать лакричные и фруктово-винные гуми любых форм и размеров, которые ограничены лишь шириной выходного сопла (около 1200 мм). Экструдированный продукт транспортером 6 подается в охлаждающий тоннель 7, после чего режется устройством 8 на отдельные изделия и поступает на упаковочную машину 9.

Фирма Simon Foods Engineers использует экструдер серии 5СЕ для производства карамельных масс из сахара и патоки путем растворения сахара и уваривания массы при температуре около 200 °С. Полученная карамельная масса имеет низкую вязкость и легко формуется при выходе из экструдера.

В экструдерах фирмы Simon Foods Engineers и Clextral со шнеками, вращающимися в одном направлении, получают конфетные массы с влажностью около 20 %, которые отливкой формируют в крахмальные формы (желейные лакричные конфеты и на основе желатина).

В то же время вышеприведенные фирмы стремятся разрабатывать технологии получения жевательной резинки на основе модифицированного крахмала на экструдерах со шнеками, вращающимися в одном направлении.

Фирма PAVAN S.p.A. производит пеллеты, используя последовательно два типа экструдеров. В первом разваривают крахмалсодержащее сырье, а во втором из разваренной массы формуют пеллеты различной конфигурации.

В России компания "Тех-Норд" (С.-Петербург) совместно с Институтом биохимической физики РАН модернизировала короткошнековый двухшнековый экструдер РЗ-КЭД-88 с целью производства на нем пеллет. Поданным этой компании, в настоящее время установка используется на одном из предприятий С.-Петербурга в составе линии по производству пеллет из крахмалсодержащего сырья.

Машинно-аппаратурная схема линии производства чипсов, разработанная группой РАVАN S.р.А. (рис. 3), включает участки подготовки сырья, гидротермомеханической обработки рецептурной смеси и формования пеллет (экструзионный участок), сушки пеллет, термической обработки пеллет, нанесения вкусоароматических добавок и упаковки готовой продукции.

Участок обработки сырья по технологии группы PAVAN S.p.A. состоит из двух экструдеров.

В отличие от технологии фирмы PAVAN S.p.A., ряд немецких фирм изготовляет пеллеты с помощью одного длинношнекового экструдера фирмы Schärf GmbH, в котором осуществляются разваривание крахмалсодержащего сырья, его охлаждение и формование.

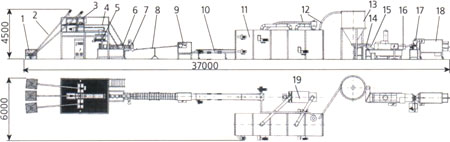

Машинно-аппаратурная схема производства легких завтраков из пеллет (гранулированные легкие закуски, быстрорастворимые хлопья, инстант -макаронные изделия, аналоги мяса, модифицированный крахмал, детские хлопья, инстант-гранулят, пудинг-порошок и др.) включает следующие операции (рис. 4). Основные и вспомогательные рецептурные компоненты поступают из загрузочных бункеров 1 наклонными шнеками 2 в систему дозаторов 3. Затем непрерывно и синхронно дозируют рецептурные сухие компоненты и воду дозаторами 3 в шнековый смеситель с псевдоожиженным слоем 4 для интенсивного смешивания и увлажнения экструдируемой смеси. Увлажненная однородная смесь дозаторами 5 непрерывно подается в экструзионную камеру многосекционного экструдера б марки SLS-Schärf. В экструзионной камере тесто с влажностью не более 30 % разваривается и смешивается в низкоскоростном одношнековом экструдере при малой скорости сдвига материала без разрушения структуры крахмала в зерне. Процесс варки теста в экструдере происходит при 150 °С, а затем его охлаждают ниже температуры 110 °С и формуют. Процесс варки и охлаждения в многосекционном экструдере осуществляют за счет комбинированного воздействия электронагрева корпуса камеры и охлаждения водой. На последней стадии обработки проваренное охлажденное тесто подвергается сжатию и формованию, проходя через специальное выходное отверстие (фильеру), которое расположено в конце охлаждаемой секции камеры и обеспечивает сброс давления и частичное охлаждение экструдируемого материала. Для получения кусочков пеллет необходимого размера экструдируемые жгуты теста на выходе экструдера разрезаются специальными вращающимися ножами 7.

Рис. 4. Машинно-аппаратурная схема линии производства экструдированных продуктов легких завтраков из пеллет: 1 - загрузочный бункер; 2 - шнеки; 3 - дозаторы; 4 - шнековый смеситель с псевдоожиженным слоем; 5 - дозатор; 6 - экструдер; 7 - формующая головка; 8, 10 - охлаждающий конвейер; 9 - вальцующая машина; 11 - барабанная сушилка; 12 - пневмотранспорт; 13 - приемный силос-накопитель; 14 - выгрузной силос; 15 - дозаторы; 16 - фритюрная ванна; 17 - дозатор пряностей; 18 - отделочный барабан; 19 - калорифер

Операции разваривания и охлаждения осуществляют в экструзионной камере в мягком режиме благодаря применению шнека низкочастотного вращения. Влажность отформованных пеллет - 22-28 %, что позволяет раскатывать их вальцеванием, для чего подают охлаждающим конвейером 8 на вальцующую машину 9. Затем дополнительно охлаждают отвальцованные тестовые изделия в конвейере 10, чтобы не слипались между собой перед подачей в сушилку 11. Мягкий, двухстадийный (40...50 °С и 60...90 °С) режим сушки пеллет поддерживается калорифером 19. Влажность пеллет перед подачей в фритюрную ванну должна быть не выше мономолекулярно-связанной (9-13 %). Высушенные пеллеты подаются пневмотранспортом 12 в приемный силос-накопитель 13 для последующей непрерывной подачи их через выгрузной силос 14 дозаторами 75 в фритюрную ванну 16 для сушки или обжарки до влажности 3~5 %. Взорванные и обжаренные пеллеты обрабатывают в отделочном барабане 13 путем напыления на них пряностей с помощью дозаторов 11. Затем охлаждают и фасуют.

По данной технологии можно получать широкий ассортимент пеллет разнообразной формы, биологической и пищевой ценности. Благодаря большому выбору сырья (хлебный и картофельный крахмал, мука пшеничная, ржаная, кукурузная, рисовая, соевая, картофельные хлопья, сушеный картофель, растительные протеины, яичный и молочный порошок, пряности и ароматические вещества) и рецептурам.

Производительность линии - 100-1000 кг/ч, обслуживается она 1-4 рабочими, расход удельной мощности по готовому продукту - 0,18-0,56 кВт/ч. В линии можно использовать экструде-ры марки SLS-Schärf.

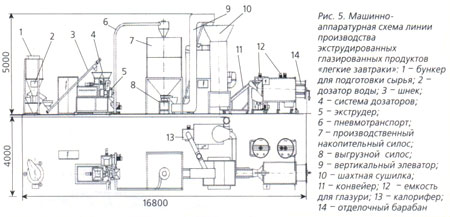

Машинно-аппаратурная схема производства глазированных продуктов типа легких завтраков (арахисовые хлопья, луковые кольца, сырные хлопья и завитки, булочки, обжаренные в масле, рисовые чипсы, пшеничный поп-корн, сахарные диски и др.) включает следующие стадии (рис. 5).

Основные рецептурные компоненты поступают в бункер 1 для интенсивного смешивания их между собой и с водой или водным раствором, для чего последний распыляют дозатором 2 в бункер с крупяной смесью. Экструдируемую смесь подают из бункера 1 наклонным шнеком 3 в систему дозаторов 4 для непосредственного дозирования в экструзионную камеру экструдера 5. Параллельно из второго дозатора 4 дозируют малые рецептурные компоненты, служащие для придания вкуса, аромата и цвета готовым экструзионным изделиям.

В экструзионной камере все компоненты смешиваются и развариваются до получения теста однородной вязко-пластичной структуры, а затем тесто подвергается сжатию и формованию через филеры матрицы в виде непрерывных жгутов экструдата с последующей резкой вращающимися ножами до заданных размеров и форм. Экструдированные изделия (влажностью 8~12 %) пневмотранспортом 6 направляются в производственный накопительный силос 7 и выгрузной силос 8, а далее в вертикальный элеватор 9

Затем экструдаты попадают в вертикальную шахтную сушилку 10 для сушки изделий до влажности 3~4 %.

Высушенные экструдированные изделия поступают из сушилки через наклонный конвейер 11 для обработки их поверхности в отделочный барабан 14 путем глазирования смесью из емкости 12, затем охлаждают и фасуют.

Для производства глазированных экструдированных продуктов используют большой ассортимент сырья: кукурузная и рисовая крупа, дробленый рис, пшеничные отруби, сушеные картофельные продукты, сахар, приправы, ароматизаторы.

Производительность линии - 400-450 кг/ч, обслуживают ее 1-2 рабочих, удельный расход мощности по готовому продукту - 0,13-0,28 кВт/кг. В линии можно использовать экструдеры марки SSK-Schärf или SMS-Schärf.

Необходимо отметить успехи фирм Werner & Pfleiderer и Clextral в создании более 800 моделей экструдеров и новых технологий для производства экструдированных продуктов.

Относительно молодая фирма Schärf GmbH (с 15-летним стажем) создала самую современную технику и технологию экструзии, охватывающую выпуск практически всего ассортимента предполагаемых экструдируемых продуктов максимально сбалансированного состава.

Отечественный опыт создания оборудования для реализации экструзионных технологий ограничивается разработкой и производством нескольких типоразмеров экструдеров. Вспомогательное оборудование для линии специально не разрабатывается и комплектуется из машин и аппаратов, предназначенных для других производств.

Экструдеры всех фирм обеспечивают качественный выпуск широкого ассортимента экструдированных продуктов. Поэтому при покупке импортного экструдера необходимо учитывать в первую очередь стоимость и возможность поставки комплектующего оборудования.