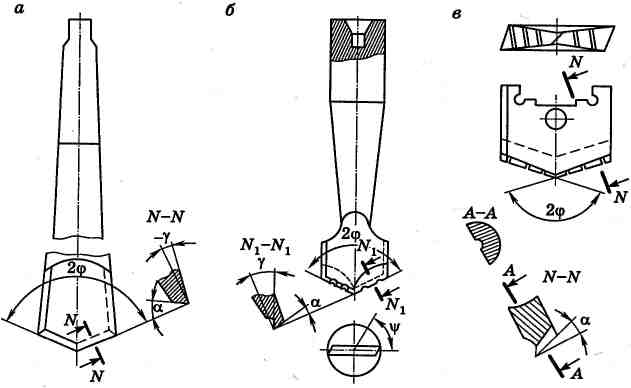

Перовые сверла

Перовые сверла применяются при обработке твердых материалов, а также ступенчатых и фасонных отверстий. Они могут быть цельными, сварными и составными. Рабочая часть перового сверла может быть получена ковкой или фрезерованием круглого или квадратного стержня. В составных перовых сверлах она выполняется в виде пластины и вставляется в паз державки.

Перовые сверла имеют ряд недостатков:

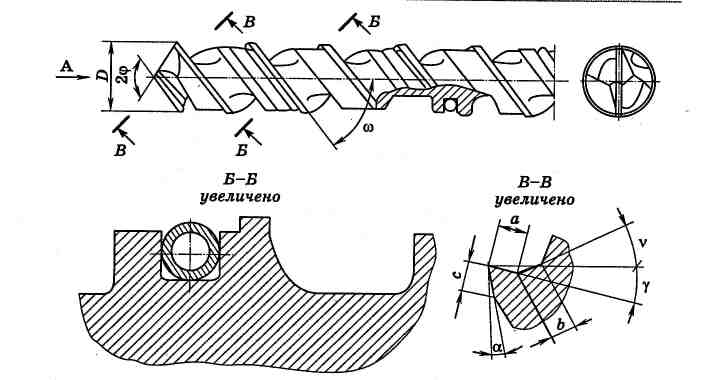

большие отрицательные передние углы (рис. 5.11, а);

плохое направление в отверстии, затруднительные условия отвода стружки;

допускают малое число переточек.

Для получения положительных передних углов и улучшения процесса резания передняя поверхность таких сверл снабжается лункой (рис. 5.11, б, в), но это приводит к снижению прочности режущей части. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки шириной 2...3 мм, которые должны располагаться несимметрично относительно оси сверла. Расстояние между канавками 8... 12 мм.

Рис. 11. Перовые сверла

Угол при вершине 2φ выбирается в зависимости от свойств обрабатываемого материала (см. табл. 5.1). Для уменьшения трения калибрующая часть выполняется с углом φ1 = 5...8°. Задний угол α выбирается в пределах 10...20°: большие значения принимают для вязких и мягких материалов, меньшие — для хрупких и твердых.

Сверла для глубокого сверления

Отверстия, глубина которых превышает диаметр в 5 раз и более, принято называть глубокими. Обработка таких отверстий производится сверлами для сплошного (D ≤ 80 мм) и кольцевого (D > 80 мм) сверления. При сверлении глубоких отверстий значительно ухудшается подвод охлаждающей жидкости к режущим кромкам, затрудняется отвод теплоты и стружки из зоны резания, уменьшается жесткость инструмента, поэтому такие сверла имеют ряд особенностей.

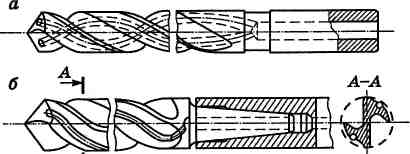

Для лучшего удаления стружки из зоны резания применяют спиральные сверла с отверстиями для подвода СОЖ (рис. 5.12).

Рис. 12. Сверла спиральные с канавками в теле сверла (а) и с трубками, впаянными в спинки (б)

Для получения мелкой стружки, легко удаляемой из отверстия потоком СОЖ, на передних поверхностях сверла вдоль винтовых канавок или на задних поверхностях зубьев в шахматном порядке делают стружкоразделительные канавки. Сверла с отверстиями имеют стойкость в 5...8 раз большую, чем стандартные спиральные сверла.

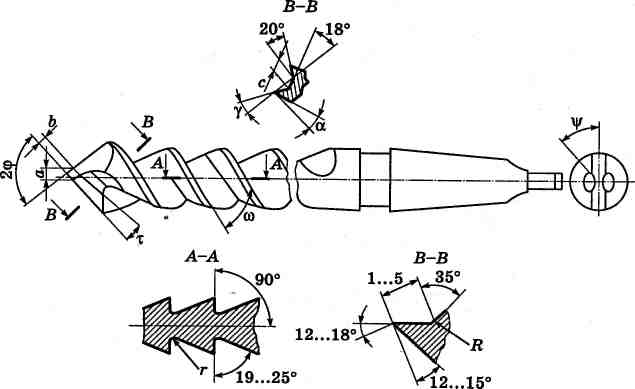

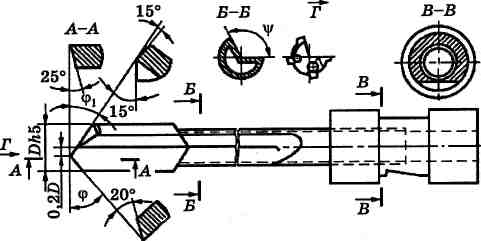

При сверлении глубоких отверстий небольших диаметров (3...30 мм) и невысокой точности хорошо зарекомендовали себя шнековые сверла (рис. 5.13). Они отличаются увеличенным диаметром сердцевины по всей длине (до 0,5 диаметра сверла) и углом ω = 45... 60°. Стружечные канавки шнековых сверл имеют в осевом сечении треугольный профиль с закруглением во впадине. В конструкции сверл выделяют режущую и транспортирующую части. Первая часть отделяет и формирует стружку, вторая — отводит ее из зоны резания.

Рис. 13. Шнековое сверло

Режущая часть сверла имеет специальную заточку, задние поверхности затачиваются по плоскости. Для дробления стружки на передней поверхности затачивается порожек трапециевидной формы Это позволяет получать оптимальные геометрические параметры исходя из физико-механических свойств обрабатываемого материала и условий обработки независимо от угла наклона винтовой канавки ω.

Значения угла 2φ назначают в зависимости от свойств обрабатываемого материала (табл. 5.2).

Таблица 5.2 Значение угла при вершине 2φ шнекового сверла, град.

-

Обрабатываемый материал

Угол2ф

Чугун

120...130

Углеродистые конструкционные стали

90...100

Нержавеющие стали

120...125

90...95

Задние уuлы выбирают в пределах 12...15°, передние — 12...18°, угол τ = 5...7°.

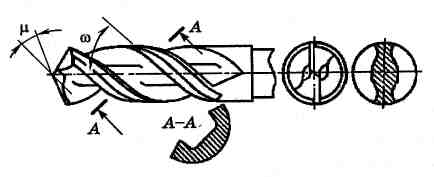

Для сверления отверстий глубиной до 10 диаметров на универсальном оборудовании разработано спиральное сверло НПИЛ (рис. 5.14) с усиленной сердцевиной k = (0,3...0,5)D. Профиль стружечной канавки сверла получается при обработке инструментом простой конфигурации. Угол наклона винтовой канавки ω = 45°.

Рис. 14. Сверло НПИЛ

Режущие лезвия сверла НПИЛ затачиваются по передней поверхности. Стружколомающий желобок имеет радиусную форму, заточен под углом |Х к главной режущей кромке и обеспечивает формирование стружки в виде конических завитков небольшого размера. Заточка сверла по передней поверхности дает возможность назначать рациональные передние углы в зависимости от физико-механических свойств обрабатываемых материалов.

Созданное

в Белорусском политехническом институте

(ныне Белорусский национальный технический

университет) сверло БПИ (рис.

5.15) для обработки отверстий диаметром

3...30 мм

Созданное

в Белорусском политехническом институте

(ныне Белорусский национальный технический

университет) сверло БПИ (рис.

5.15) для обработки отверстий диаметром

3...30 мм

Рис. 15. Сверло

БПИ

(a,b,c,v

— параметры стружкодробящей канавки)

на глубину до 30...35 диаметров отличается от предыдущих конструкций специальным профилем стружечных канавок и наличием двух ленточек на каждом пере. Стружечные канавки выполнены под углом ω = 53...55°, диаметр сердцевины равен 0,5D. Подвод охлаждающей жидкости к режущим лезвиям осуществляется по каналам, выполненным в спинке сверла. Для эффективного охлаждения режущей части достаточно подавать СОЖ с расходом не более 2...3 л/мин под давлением 0,05 МПа.

Надежное дробление стружки обеспечивается специальной заточкой передней поверхности сверла. Задняя поверхность затачивается по плоскости. Выбор геометрических параметров и состава СОЖ зависит от обрабатываемого материала.

Высокая эффективность процесса сверления достигается за счет непрерывного транспортирования стружки из отверстия, подачи СОЖ непосредственно к режущим лезвиям сверла, увеличения в 2 раза его жесткости. Это позволяет увеличить минутную подачу в 2...3 раза и до 5 раз сократить время обработки глубоких отверстий по сравнению со стандартными спиральными сверлами.

Для сверления отверстий повышенной точности с малым уводом оси используют сверла одностороннего резания (ружейные, пушечные и др.). Эти сверла делят на сверла с внутренним подводом СОЖ и наружным отводом стружки диаметром 3...30 мм и на сверла с наружным подводом СОЖ и внутренним отводом стружки диаметром 16...65 мм. Сверла первого типа изготавливают из быстрорежущей стали или оснащают пластинами или коронками из твердого сплава.

Ружейное сверло с наружным отводом стружки (рис. 5.16) состоит из режущей части и стебля. Стебель выполняется из углеродистой стали в виде трубки с провальцованной по длине стружечной канавкой с углом профиля ψ = 110...140° и полостью для подачи СОЖ в зону резания. При этом обеспечивается достаточная жесткость сверла и создается необходимое пространство для отвода стружки. На шлифованной цилиндрической поверхности расположены направляющие.

Рис. 16. Ружейное сверло с наружным отводом стружки

Сверло имеет одну режущую кромку, состоящую из двух частей — наружной и внутренней. Вершина сверла для лучшего направления при работе смещена относительно оси на некоторую величину, равную примерно 0,2D. В процессе работы сверла на детали образуется конус, обеспечивающий сверлу дополнительное направление.

На различных отрезках режущей кромки имеют место различия в действующих на них радиальных силах. В результате сверло прижимается направляющей частью к обработанной поверхности отверстия. Это предохраняет сверло от увода, отверстие — от разбивки, а также повышает период стойкости сверла. Для уменьшения трения при работе калибрующая часть имеет обратную конусность в пределах 0,1...0,3 мм на длине 100 мм. Вдоль вспомогательной режущей кромки на калибрующей части оставляется ленточка шириной 0,2...0,6 мм

Конструкции сверл с внутренним отводом стружки и расположенными в шахматном порядке пластинами из твердого сплава приведены на рис. 5.17. Сверла диаметром 65...180 мм целесообразно оснащать многогранными неперетачиваемыми пластинами.

Рис. 17. Сверла с внутренним отводом стружки

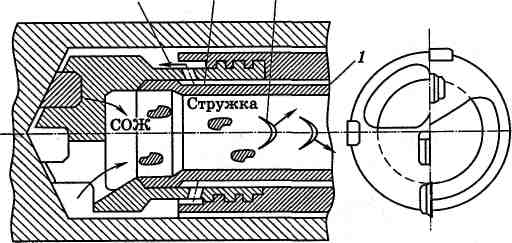

Эжекторные сверла (рис. 5.18) изготавливаются диаметром 20...65 мм. Их особенностью является эффект подсоса СОЖ, уходящей вместе со стружкой в результате разрежения и перепада давлений, создаваемых внутри корпуса сверла. Прямой поток жидкости подается под давлением 2...3 МПа по каналу Л между внутренним и наружным стеблями. Не доходя до рабочей части, он разделяется. Примерно 70 % жидкости направляется в зону резания через выполненные в корпусе сверла отверстия, а 30 % жидкости отводится обратно через щелевые сопла Б, сделанные на внутреннем стебле. Между потоком жидкости, которая отводится вместе со стружкой из рабочей зоны, и потоком, уходящим через сопла Б по стеблю 1, создается разрежение и перепад давлений. В результате основной поток жидкости со стружкой, отходящий из зоны резания, как бы засасывается жидкостью,

Рис. 18 Эжекторные сверла

СОЖ

A

Б

уходящей через сопла Б, и движется с большей скоростью. Сверла обеспечивают точность обработки отверстий по квалитетам 9-11 и шероховатость поверхности Ra = 2,5...0,63 мкм [9].