Тема 2,6 Фермы.

Практической работа №4- Расчет и конструирование узла стропилиной фермы.

Цель - Научиться выполнять расчет и конструирование узла сварной стропильной фермы.

Норма времен- 2 часа.

Литература:

1. СНиП II-23-81* Металлические конструкции. - М.: ЦИТР Госстроя СССР,1988

2. Горев В.В. Металлические конструкции - М: Высшая школа 2001г (ч.1)

Отчетный материал - Расчет и конструирование одного узла фермы, чертеж узла фермы М 1:10 на формате А4. ответы на контрольные вопросы.

Контрольные вопросы.

Из какого условия подбирают сечение центрально-растянутого стержня?

Из какого условия подбирают сечение центрально-сжатого стержня?

От чего зависит номер и размеры сечения уголков, принятых вами по расчету?

Почему ограничивается гибкость стержня?

Какое сечение и почему рекомендуется:

а) для верхнего пояса;

б) для нижнего пояса;

в) для элементов решетки;

г) для опорного раскоса или стойки?

Из каких условий назначаются катеты швов по обушку и по перу?

С какой целью к расчетной длине шва прибавляют 10 мм.

Что такое Rωƒ и от чего зависит?

От чего зависит выбор типа электрода?

10. Почему разное усилие передается на шов по перу и по обушку?

11.В какой последовательности конструируют узел фермы?

12. От чего зависит длина сварного шва?

13.С какой целью ограничивается расстояние между стержнями в узле?

14.Как обозначаются на чертежах заводские и монтажные сварные швы?

15. С какой целью в стержнях фермы устраивают прокладки?

Задача 6. Подобрать сечения стержней узла стропильной фермы из парных уголков, рассчитать сварные швы, определить размеры фасонки толщиной 12мм, вычертить узел фермы в М 1:10 (исходные приложение 6).

Дано:

1) геометрическая схема фермы и номер

узла; 2) расчетные усилия в стержнях

фермы N,

кн.; 3) геометрические длины стержней

l, мм (на схеме фермы); 4) марка стали; 5)

толщина фасонки![]() мм.

Каждый узел верхнего пояса фермы

закреплен из плоскости фермы горизонтальными

связями.

мм.

Каждый узел верхнего пояса фермы

закреплен из плоскости фермы горизонтальными

связями.

Решение:

Определяется расчетное сопротивление стали по пределу текучести Ry, МПа¨кПа (по т. 51 (1) или приложение 10 настоящих методических указаний).

Определяется коэффициент условия работы γс. (по т. 6 (1) или приложение 21 настоящих методических указаний).

Рис. 7. Геометрическая схема фермы и расчетные схемы узла.

2.Сначала подбираются сечения растянутых стержней фермы. Если в узле сходятся два

стержня нижнего пояса ( узел 1,4,6,8 ), то сечение пояса определяется по максимальному усилию в этих стержнях, т.е. пояс в узле сделать неразрезным. Требуемая площадь сечения и площадь уголка из условия прочности:

![]() ,

м2

¨см2;

,

м2

¨см2;

![]() см2,

где N-кН;

Ry-кПа.

см2,

где N-кН;

Ry-кПа.

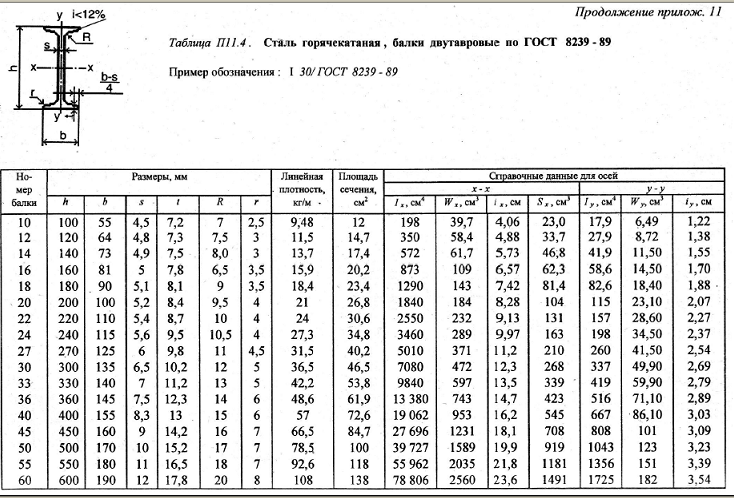

По сортаменту принимается номер равнополочного уголка с запасом и выписывается площадь сечения и радиусы инерции ix; iy.

Для нижнего пояса можно принять два неравнополочных уголка с большими полками в стороны с целью увеличить площадь опоры.

3. Проверяется прочность принятого сечения:

![]() =

=![]() ,

кПа¨МПа

и делается вывод. Здесь N-

кН,

,

кПа¨МПа

и делается вывод. Здесь N-

кН,

![]() –м2.

–м2.

В

целях удобства перевозки и монтажа

гибкость растянутых элементов

ограничивается:

![]() ,

где

,

где

![]() ,

мм

см,

геометрическая длина стержня дана на

схеме фермы, рис. 7.

,

мм

см,

геометрическая длина стержня дана на

схеме фермы, рис. 7.

Если условие прочности или гибкости не выполняется, надо увеличить номер уголка и проверить принятое сечение.

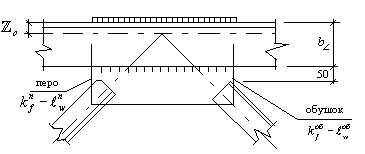

4.

Рассчитываются сварные швы, крепящие

уголок к фасонке. Уголок крепится к

фасонке двумя швами: по обушку и по перу.

Определяются катеты швов:![]() ;

;

![]() мм,

где tmin-минимальная

толщина свариваемых элементов (уголка

или фасонки),

мм,

где tmin-минимальная

толщина свариваемых элементов (уголка

или фасонки),

![]() –толщина уголка. Катет шва округляется

в сторону уменьшения кратно 1мм при

kf<10

и кратно 2мм при

kf

–толщина уголка. Катет шва округляется

в сторону уменьшения кратно 1мм при

kf<10

и кратно 2мм при

kf![]() 10мм.

10мм.

Принимается тип электрода (по т. 55 (1) или приложение 14 настоящих методических указаний).

Расчетное сопротивление углового сварного шва по металлу Rωƒ, МПа (по т. 56 (1) или приложение 13 настоящих методических указаний)

Определяется длина сварного шва:

![]() ={0,7

N / (2

={0,7

N / (2

![]() )}+

)}+![]() ,

м

мм

,

м

мм

![]() ={0.3N

/ (2

={0.3N

/ (2

![]() )}+

,

м

мм

)}+

,

м

мм

где 0,7 и 0,3 – коэффициенты распределения усилия на обушок и на перо для равнобокого уголка;

![]() f

= 0,7 - коэффициент глубины провара для

ручной сварки;

=1-

коэффициент условий работы сварного

шва;

=1-

коэффициент условий работы стержня.

f

= 0,7 - коэффициент глубины провара для

ручной сварки;

=1-

коэффициент условий работы сварного

шва;

=1-

коэффициент условий работы стержня.

Для верхнего и нижнего пояса нужно взять разницу усилий, т.к. стержень в узле не прерывается, и шов испытывает разницу усилий. Принятые размеры шва указать на чертеже в мм.

Минимальная длина шва – 60 мм.

5.

Для подбора сечения сжатых стержней

фермы задаются предварительно

коэффициентом продольного изгиба

![]() =0,5…0,7.

Если в узле сходятся два стержня верхнего

пояса (узел 2,3,5,7), то сечение пояса

определяется по максимальному усилию

в этих стержнях, как и для нижнего пояса

(см. п. 2). Из условия устойчивости требуемая

площадь сечения и площадь уголка:

=0,5…0,7.

Если в узле сходятся два стержня верхнего

пояса (узел 2,3,5,7), то сечение пояса

определяется по максимальному усилию

в этих стержнях, как и для нижнего пояса

(см. п. 2). Из условия устойчивости требуемая

площадь сечения и площадь уголка:

![]() =

=![]() /

;

м2

см2;

/

;

м2

см2;

![]() =

/2;

см2,

где N

– кН, Ry

– кПа.

=

/2;

см2,

где N

– кН, Ry

– кПа.

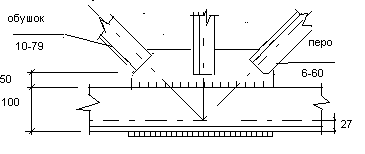

По сортаменту принимается номер равнополочного уголка и выписывается площадь сечение и радиус инерции. Для опорного раскоса и стойки можно принять два неравнополочных уголка с совмещением большими полками. (рис. 8б).

y

y

y

y

y

x

x

x

а) б) в)

рис. 8 Рекомендуемые сечения стержня фермы:

а) для верхнего пояса

б) для опорного раскоса и стойки

в) для нижнего пояса

6.

Определяется расчетная длина стержня

![]() =

;

=

;

![]() =

;

=

;

где - коэффициент приведения (по 11 (1) или приложение 26 настоящих методических указаний); - геометрическая длина стержня дана на схеме фермы на рис. 7

![]() -

для пояса, опорных раскосов и стоек;

-

для пояса, опорных раскосов и стоек;

![]() - для прочих элементов решетки

- для прочих элементов решетки

Гибкость

стержня:

![]() /

/

![]() ;

;

![]()

![]() /

/

![]() -

не должна превышать предельно допустимой

величины:

-

не должна превышать предельно допустимой

величины:

![]() ,

где

-дана

в табл. 20 (I)

или приложение 25 настоящих методических

указаний;

=120

– для основных элементов верхнего

пояса, опорного раскоса и опорной стойки.

,

где

-дана

в табл. 20 (I)

или приложение 25 настоящих методических

указаний;

=120

– для основных элементов верхнего

пояса, опорного раскоса и опорной стойки.

Если гибкость стержня превышает предельно допустимую величину, надо увеличить номер уголка и проверить гибкость.

При

соблюдении условия определяют коэффициент

продольного изгиба

(по т. 72 (1) или приложение 25 настоящих

методических указаний). Если для сжатых

элементов решетки (кроме опорных )

гибкость получилось

![]() ,

то

,

то

![]() - (по т.6* п.8 (1) или приложение 21 настоящих

методических указаний).

- (по т.6* п.8 (1) или приложение 21 настоящих

методических указаний).

7. Проверяется устойчивость принятого сечения

σ = N / φ 2 ≤ Ry γс ; кПа Мпа, где N – кН, - м2, нужно сделать вывод.

Если условие не выполняется, надо увеличить номер уголка и проверить сечение (п.6, п.7). Недонапряжение не должно превышать 15%.

[(Ry γс- σ ) / Ry γс ] * 100 % ≤ 15% Если процент недонапряжения велик, следует уменьшить номер уголка и проверить сечение ( п.6, п.7).

8. Для сжатых стержней рассчитываются сварные швы так же, как и для растянутых (п. 4).

9.

Конструирование узла (рис.9) начинается

с проведения оси геометрической схемы.

Оси в узле центрируются. От оси стержня

откладывается расстояние

![]() - до центра тяжести уголка и проводится

это очертание. От верхней грани

откладывается b

- ширина уголка и проводится очертание

нижней его грани. Так наносят контуры

всех уголков, сходящихся в узле. Расстояние

между контурами стержней в узле должно

быть не менее 50 мм из-за опасности

пережога фасонки. При этом полка уголка

может быть срезана. Затем наносятся в

масштабе длины сварных швов на обушке

и на пере. Очертание фасонки проводят

так, чтобы в неё уложились все сварные

швы. Фасонка должна быть простейшей

формы – в виде прямоугольника или

трапеции.

- до центра тяжести уголка и проводится

это очертание. От верхней грани

откладывается b

- ширина уголка и проводится очертание

нижней его грани. Так наносят контуры

всех уголков, сходящихся в узле. Расстояние

между контурами стержней в узле должно

быть не менее 50 мм из-за опасности

пережога фасонки. При этом полка уголка

может быть срезана. Затем наносятся в

масштабе длины сварных швов на обушке

и на пере. Очертание фасонки проводят

так, чтобы в неё уложились все сварные

швы. Фасонка должна быть простейшей

формы – в виде прямоугольника или

трапеции.

Рис.9 Конструирование узла фермы.

Пример 6. Подобрать сечения стержней нижнего пояса узла стропильной фермы из парных уголков, рассчитать сварные швы, определить размеры фасонки толщиной 12 мм, вычертить узел фермы в М 1:10.

Дано: 1) геометрическая схема фермы и номер узла - 1; 2) расчетные усилия в стержнях фермы N1=450 кН; N2=350 кН; N3=150 кН; N4= 200 кН; N5= 700; 3) геометрические длины стержней L=6000 мм (на схеме фермы); 4) марка стали ВСт 3 сп6-1; 5) толщина фасонки мм. Каждый узел верхнего пояса фермы закреплен из плоскости фермы горизонтальными связями.

Решение:

Расчетное сопротивление стали по пределу текучести С245 = 240 МПа=240*103кПа

Коэффициент условия работы γс.=0,95

2. Подбираются сечения растянутых стержней фермы. В узле сходятся два стержня нижнего пояса, поэтому сечение пояса определяется по максимальному усилию в этих стержнях:

= 700/240*103*0,95= 0,003 м2 =30 см2; =30/2=15 см2.

По сортаменту принимается номер равнополочного уголка └100*8, А=15,6 см2,ix= 3,07 см;

iy=4,54 см.

3. Проверяется прочность принятого сечения:

= = 700/2*15,6*10-4=22,4*104 кПа =224 МПа ≤240*0,95=228 МПа

Вывод: прочность принятого сечения обеспечивается.

Проверяем гибкость стержней: , λ = 600 / 3,07 = 195 < 400, где =6000 мм =600 см.

Вывод: условие гибкости выполняется.

4. Определяются катеты швов по обушку = 1,2*8=9,6 мм ≈ 10 мм; по перу

=8-2=6 мм, где tmin=8 мм, так как –толщина уголка = 8 мм, мм,

Тип электрода Э42

Расчетное сопротивление углового сварного шва по металлу Rωƒ =180 МПа

Определяется длина сварного шва: N=N1- N5=700-450=250 кН

={0,7 N / (2 )}+ ={0,7*250/(2*0,7*0,01*180*103*1*1)}+0,01=0,079м=79 мм

={0.3N / (2 )}+ ={0,3*250/(2*0,7*0,006*180*103*1*1)}+0,01=0,059=59=60мм

где 0,7 и 0,3 – коэффициенты распределения усилия на обушок и на перо для равнобокого уголка;

f = 0,7 - коэффициент глубины провара для ручной сварки; =1- коэффициент условий работы сварного шва; =1- коэффициент условий работы стержня.

5. Конструирование узла (рис.9) начинается с проведения оси геометрической схемы. Оси в узле центрируются. От оси стержня откладывается расстояние - до центра тяжести уголка и проводится это очертание. От верхней грани откладывается b - ширина уголка и проводится очертание нижней его грани. Так наносят контуры всех уголков, сходящихся в узле. Расстояние между контурами стержней в узле должно быть не менее 50 мм из-за опасности пережога фасонки. При этом полка уголка может быть срезана. Затем наносятся в масштабе длины сварных швов на обушке и на пере. Очертание фасонки проводят так, чтобы в неё уложились все сварные швы. Фасонка должна быть простейшей формы – в виде прямоугольника или трапеции.

Пример 7. Подобрать сечения стержней верхнего пояса узла стропильной фермы из парных уголков, рассчитать сварные швы, определить размеры фасонки толщиной 12 мм, вычертить узел фермы в М 1:10.

Дано: 1) геометрическая схема фермы и номер узла - 2; 2) расчетные усилия в стержнях фермы N1=650 кН; N2=350 кН; N3=150 кН; N4= 550 кН; 3) геометрические длины стержней L=3010 мм (на схеме фермы); 4) марка стали ВСт3сп6-1; 5) толщина фасонки мм. Каждый узел верхнего пояса фермы закреплен из плоскости фермы горизонтальными связями.

Решение:

Расчетное сопротивление стали по пределу текучести С245 = 240 МПа=240*103кПа

Коэффициент условия работы γс.=0,95

2. Коэффициентом продольного изгиба =0,5; N=650 кН

= / =650 / 0,5*240*103*0,95=0,0057м2=57 см2; = /2=57 / 2=28,5 см2,

По сортаменту принимается ∟160*10 А=31,4 см2, zо=4,3 см; Jx=774 см4; ix=4,96см; iy=6,97см

3. Расчетная длина стержня =3010 мм

Гибкость стержня: / =301 /4,96 =60,6;

/ = 301 / 6,97 = 43,2

Не превышать предельно допустимой величины: , =120

Коэффициент продольного изгиба =0, 805

4. Проверяется устойчивость принятого сечения

σ = N / φ 2 ≤ Ry γс = 650 / 0,805*2*31,4*10-4 = 128575 кПа= 128,6 МПа ≤ 240*0,8=192 МПа

Недонапряжение не должно превышать 15%.

[(Ry γс- σ ) / Ry γс ] * 100 % = [(240*08 – 128,6) / 240*0,8]*100= 33> 15%

Процент недонапряжения велик, уменьшаем номер уголка и проверить сечение ( п.3, п.4).

Принимаем ∟140*9, А=24,7 см2, zо=43,7 см; Jx=466 см4; ix=4,34 см; iy=6,16 см

Гибкость стержня: / =301 /4,34 =69,35; / = 301 / 6,16 = 48,8; , =120

Коэффициент продольного изгиба =0,754

σ = N / φ 2 ≤ Ry γс = 650 / 0,754*2*24,7*10-4 = 174508 кПа= 174,5 МПа ≤ 240*0,8=192 МПа

[(Ry γс- σ ) / Ry γс ] * 100 % = [(240*08 – 174,5) / 240*0,8]*100= 9< 15% , условие выполняется.

5.Рассчитываются сварные швы, крепящие уголок к фасонке.

Катеты швов: =1,2*9=10,8≈12 мм; = 9-2=7 мм. Тип электрода Э42

Расчетное сопротивление углового сварного шва по металлу Rωƒ=180 МПа

Определяется длина сварного шва: N=650-550=100 кН

={0,7N/(2 )}+ = {0,7*100 / (2*0,7*0,012*180*103*1*1)}+0,01=0,033 м=33мм

={0.3N/(2 )}+ = {0,3*100 / 2*0,7*0,007*180*103*1*1)}+0,01=0,027 м = 27мм

Минимальная длина шва – 60 мм, принимаем по обушку и перу 60 мм.

6. Конструирование узла.

Расчет стыкового сварного шва Приложение 1 Задача №1 |

||||||

№ |

Марка стали |

Расчетное усилие N,кН |

Сечение листа, мм |

Угол, град |

Климатический район |

Группа конструкций |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

ВСт3пс6-2 |

800 |

400*16 |

70 |

II |

1 |

2 |

09Г2-1 |

780 |

400*14 |

65 |

III |

2 |

3 |

ВСт3пс6-1 |

650 |

280*12 |

60 |

II |

2 |

4 |

18Г2АФпс |

400 |

260*8 |

70 |

III |

3 |

5 |

18Гпс |

450 |

250*8 |

75 |

II |

1 |

6 |

ВСт3пс6-1 |

600 |

250*12 |

70 |

III |

3 |

7 |

ВСт3пс6-2 |

660 |

380*10 |

65 |

II |

1 |

8 |

18Гпс |

400 |

260*6 |

60 |

III |

3 |

9 |

ВСт3сп5-2 |

600 |

300*10 |

70 |

II |

2 |

10 |

09Г2-1 |

800 |

400*16 |

75 |

III |

2 |

11 |

09Г2-1 |

850 |

420*14 |

80 |

III |

2 |

12 |

10Г2С1 |

500 |

300*6 |

75 |

III |

1 |

13 |

10Г2С1 |

520 |

280*8 |

65 |

III |

1 |

14 |

ВСт3пс6-2 |

750 |

350*14 |

70 |

II |

1 |

15 |

09Г2-1 |

740 |

360*12 |

75 |

III |

2 |

16 |

ВСт3пс6-1 |

600 |

250*12 |

70 |

II |

3 |

17 |

18Г2АФпс |

420 |

250*8 |

75 |

III |

2 |

18 |

18Гпс |

400 |

200*8 |

70 |

II |

1 |

19 |

ВСт3пс6-1 |

550 |

250*10 |

65 |

III |

3 |

20 |

ВСт3пс6-2 |

600 |

360*12 |

70 |

II |

1 |

21 |

18Гпс |

340 |

260*8 |

60 |

III |

2 |

22 |

ВСт3СП5-2 |

550 |

300*8 |

70 |

II |

2 |

23 |

09Г2-1 |

720 |

400*12 |

75 |

III |

2 |

24 |

09Г2-1 |

800 |

360*14 |

80 |

III |

2 |

25 |

10Г2С1 |

600 |

340*8 |

75 |

III |

1 |

26 |

10Г2С-1 |

480 |

250*10 |

65 |

III |

1 |

27 |

18Г2АФпс |

370 |

240*12 |

70 |

III |

3 |

28 |

ВСт3сп5-2 |

500 |

300*8 |

70 |

II |

2 |

29 |

10Г2С1 |

400 |

250*6 |

75 |

III |

1 |

30 |

18Гпс |

450 |

280*8 |

70 |

II |

1 |

|

Расчет углового сварного шва Приложение 2 |

Задача №2 |

|||

№ |

Марка стали |

Группа конструкций |

Расчетное усилие N,кН |

Сечение листов, мм |

|

|

|||||

1 |

2 |

3 |

4 |

5 |

6 |

1 |

09Г2 |

1 |

600 |

200*12 |

180*14 |

2 |

ВСт3Гпс5-1 |

2 |

280 |

200*8 |

160*12 |

3 |

09Г2 |

3 |

500 |

200*10 |

100*18 |

4 |

ВСт3Гпс5 |

2 |

400 |

200*10 |

140*14 |

5 |

ВСт3кп2-1 |

3 |

800 |

400*8 |

280*14 |

6 |

ВСт3Гпс5-1 |

2 |

550 |

200*12 |

180*16 |

7 |

ВСт3Гпс5 |

1 |

400 |

200*12 |

140*14 |

8 |

ВСт3Гпс5-1 |

3 |

500 |

200*12 |

150*14 |

9 |

ВСт3пс6-2 |

2 |

600 |

300*16 |

200*14 |

10 |

09Г2-1 |

1 |

650 |

200*12 |

180*14 |

11 |

ВСт3пс6-2 |

3 |

500 |

300*18 |

200*14 |

12 |

ВСт3кп2-1 |

2 |

700 |

400*10 |

200*20 |

13 |

ВСтГпс5-2 |

3 |

400 |

200*12 |

180*16 |

14 |

ВСт3пс6-1 |

2 |

600 |

300*12 |

200*14 |

15 |

09Г2-1 |

1 |

700 |

400*16 |

300*14 |

16 |

18Г2АФпс |

1 |

400 |

300*8 |

200*12 |

17 |

18Гпс |

2 |

450 |

250*8 |

200*6 |

18 |

09Г2-1 |

3 |

600 |

400*14 |

300*12 |

19 |

10Г2С1 |

2 |

500 |

300*10 |

200*12 |

20 |

09Г2 |

3 |

850 |

400*14 |

300*10 |

21 |

ВСтпс |

2 |

700 |

350*12 |

300*8 |

22 |

10ХНДП |

1 |

900 |

300*10 |

200*6 |

23 |

18Гпс |

3 |

500 |

200*14 |

140*10 |

24 |

14Г2АФ |

1 |

850 |

270*16 |

200*10 |

25 |

16Г2АФ |

1 |

700 |

200*12 |

150*6 |

26 |

09Г2-1 |

2 |

450 |

240*14 |

200*8 |

27 |

ВСт3пс5-2 |

3 |

600 |

300*16 |

200*12 |

28 |

18Гпс |

2 |

700 |

420*12 |

350*14 |

29 |

14Г2 |

3 |

600 |

880*12 |

300*16 |

30 |

10ХСНД |

1 |

840 |

400*10 |

300*18 |

-

Расчет болтового соединения Приложение 3 Задача №3

№

Расчетное усилие N, кН

Марка стали

Сечение элемента,

мм

Толщина накладки мм

Диаметр болта мм

1

950

10ХСНД

240*14

6

16

2

650

09Г2

300*18

8

20

3

1300

ВСт3кп2-1

450*25

14

30

4

1450

14Г2

500*25

12

30

5

1000

ВСтГпс

300*14

6

16

6

1070

18Гпс

300*16

8

20

7

860

16Г2АФ

260*16

8

20

8

750

ВСт3сп5-2

400*20

10

22

9

1000

09Г2

350*16

8

24

10

800

ВСт3пс6-1

500*14

10

20

11

1600

16Г2АФ

450*20

10

30

12

1150

ВСтГпс

320*16

8

24

13

845

ВСт3пс6-1

350*16

8

20

14

970

09Г2-1

380*16

8

18

15

830

ВСт3пс6-1

500*25

12

24

16

1740

16Г2АФ

500*25

12

30

17

960

10Г2С1

250*16

8

20

18

1120

10Г2С1

400*20

10

30

19

1540

14Г2АФ

400*20

10

27

20

750

10Г2С1

300*14

8

20

21

480

18Гпс

280*12

6

18

22

1250

09Г2С-1

300*18

10

24

23

940

ВСт3кп2

400*20

10

16

24

920

10ХСНД

280*14

6

16

25

1150

ВСт3пс6-1

420*25

12

22

26

1340

ВСтГпс

350*20

10

30

27

745

18Гпс

330*16

8

18

28

1200

ВСт3пс6-2

420*22

12

24

29

600

18Гпс

250*12

8

18

30

670

09Г2С-1

250*16

8

16

Расчет сечения главной балки Приложение 4 Задача 4

|

|||||||||

№ |

Марка стали |

Тип двутавра |

|

, м |

|

|

|

|

Эскиз узла |

1 |

10Г2С1 |

Б |

9 |

4 |

3 |

5,1 |

1,1 |

1,3 |

а |

2 |

ВСт3Гпс5-1 |

11 |

5 |

3,2 |

4,1 |

1,2 |

1,4 |

б |

|

3 |

ВСт3пс6-1 |

8 |

6 |

2,3 |

3,8 |

1,1 |

1,2 |

в |

|

4 |

ВСт3кп2-1 |

10 |

4 |

1,7 |

2,6 |

1,2 |

1,3 |

а |

|

5 |

09Г2С |

12 |

5 |

1,9 |

3,7 |

1,1 |

1,4 |

б |

|

6 |

10ХНДП |

Ш |

8 |

4 |

2,2 |

3,9 |

1,2 |

1,4 |

в |

7 |

09Г2С |

10 |

7 |

2 |

4,3 |

1,1 |

1,2 |

а |

|

8 |

ВСт3кп2-1 |

11 |

5 |

1,8 |

3,5 |

1,2 |

1,3 |

б |

|

9 |

ВСт3Гпс5-1 |

9 |

6 |

3 |

4,1 |

1,1 |

1,4 |

в |

|

10 |

10Г2С1 |

14 |

5 |

2 |

2,5 |

1,2 |

1,3 |

а |

|

11 |

10ХНДП |

Б |

12 |

6 |

2,7 |

4,2 |

1,1 |

1,4 |

б |

12 |

ВСт3пс6-1 |

9 |

5 |

2,6 |

3,1 |

1,2 |

1,3 |

в |

|

13 |

10Г2С1 |

13 |

4 |

2,4 |

3 |

1,1 |

1,2 |

а |

|

14 |

ВСт3Гпс5-1 |

14 |

5 |

1,8 |

3,5 |

1,2 |

1,4 |

б |

|

15 |

09Г2С |

13 |

6 |

1,6 |

4 |

1,1 |

1,2 |

в |

|

16 |

09Г2С |

Ш |

11 |

6 |

2,3 |

3,4 |

1,2 |

1,3 |

а |

17 |

ВСт3пс6-1 |

12 |

5 |

2,1 |

3,7 |

1,1 |

1,4 |

б |

|

18 |

10Г2С1 |

12 |

7 |

3 |

4,1 |

1,2 |

1,3 |

в |

|

19 |

10ХНДП |

15 |

4 |

1,7 |

3,5 |

1,1 |

1,2 |

а |

|

20 |

ВСт3Гпс5-1 |

8 |

5 |

3 |

2,5 |

1,2 |

1,4 |

б |

|

21 |

09Г2С |

Б |

11 |

4 |

1,9 |

4,2 |

1,1 |

1,2 |

в |

22 |

ВСт3пс6-1 |

10 |

6 |

2,2 |

1,8 |

1,2 |

1,3 |

а |

|

23 |

ВСт3Гпс5-1 |

13 |

5 |

2 |

4,1 |

1,1 |

1,4 |

б |

|

24 |

10Г2С1 |

14 |

4 |

2,4 |

3,3 |

1,2 |

1,3 |

в |

|

25 |

10ХНДП |

12 |

7 |

2,1 |

3,6 |

1,1 |

1,2 |

а |

|

26 |

ВСт3Гпс5-1 |

Ш |

12 |

8 |

1,8 |

4,1 |

1,2 |

1,4 |

б |

27 |

10Г2С1 |

9 |

4 |

2,5 |

3,2 |

1,1 |

1,2 |

в |

|

28 |

ВСт3кп2-1 |

10 |

7 |

2,3 |

1,9 |

1,2 |

1,3 |

а |

|

29 |

10ХНДП |

13 |

5 |

1,5 |

3 |

1,1 |

1,4 |

б |

|

30 |

09Г2С |

11 |

6 |

2,1 |

2,7 |

1,2 |

1,3 |

в |

|

Приложение 5 Расчет стальной колонны.

№ |

Марка стали |

Номер двутавра |

Расчетная схема |

Сетка колонн

|

Высота этажа ,м |

Нагрузки |

γf1 |

γf2 |

|

qn, кПа |

рn, кПа |

||||||||

1 |

ВСт3пс6-1 |

35К2 |

|

9*9 |

7,2 |

6,0 |

3,5 |

1,1 |

1,1 |

2 |

ВСт3кп2-1 |

30Ш1 |

6*9 |

10,2 |

3,3 |

10,0 |

1,2 |

1,2 |

|

3 |

ВСт3пс6-1 |

25К1 |

12*9 |

8,4 |

4,6 |

6,0 |

1,1 |

1,3 |

|

4 |

ВСт3пс6-1 |

35Ш2 |

18*12 |

10,2 |

5,9 |

8,0 |

1,2 |

1,4 |

|

5 |

ВСт3кп2-1 |

40К1 |

21*15 |

9,6 |

1,3 |

4,5 |

|

1,4

|

|

6 |

ВСт3пс6-1 |

35Ш2 |

|

12*7 |

10,8 |

8,2 |

4,0 |

1,2 |

1,3 |

7 |

ВСт3кп2-1 |

40К2 |

12*9 |

12,0 |

4,5 |

5,0 |

1,1 |

1,2 |

|

8 |

ВСт3пс6-1 |

25Ш1 |

21*6 |

13,2 |

2,0 |

5,7 |

1,2 |

1,1 |

|

9 |

ВСт3пс6-1 |

30Ш1 |

9*12 |

9,6 |

4,4 |

3,5 |

1,1 |

1,2 |

|

10 |

ВСт3кп2-1 |

30К2 |

9*15 |

12,2 |

4,2 |

6,0 |

1,2 |

1,3

|

|

11 |

ВСт3пс6-1 |

40К3 |

|

15*10 |

7,2 |

4,3 |

7,1 |

1,1 |

1,4 |

12 |

ВСт3кп2-1 |

35Ш2 |

6*6 |

4,6 |

3,8 |

6,0 |

1,2 |

1,2 |

|

13 |

ВСт3пс6-1 |

25К3 |

21*12 |

9,6 |

2,8 |

1,1 |

1,1 |

1,3 |

|

14 |

ВСт3пс6-1 |

25Ш1 |

12*9 |

5,4 |

3,0 |

5,2 |

1,2 |

1,4 |

|

15 |

ВСт3кп2-1 |

40К3 |

24*9 |

8,4 |

4,5 |

4,6 |

1,1 |

1,1

|

|

16 |

ВСт3пс6-1 |

40Ш2 |

|

30*12 |

3,6 |

5,2 |

8,2 |

1,2 |

1,2 |

17 |

ВСт3кп2-1 |

25Ш1 |

30*15 |

4,2 |

4,2 |

7,1 |

1,1 |

1,1 |

|

18 |

ВСт3пс6-1 |

25К2 |

12*9 |

1,8 |

7,1 |

6,3 |

1,2 |

1,3 |

|

19 |

ВСт3пс6-1 |

30К4 |

12*15 |

3,5 |

6,3 |

3,3 |

1,1 |

1,4 |

|

20 |

ВСт3кп2-1 |

50Ш2 |

15*24 |

6,0 |

4,8 |

4,9 |

1,2 |

1,3

|

|

21 |

ВСт3пс6-1 |

40К1 |

|

9*12 |

6,4 |

4,9 |

4,7 |

1,1 |

1,2 |

22 |

ВСт3кп2-1 |

40Ш1 |

24*12 |

16,2 |

4,7 |

7,3 |

1,2 |

1,1 |

|

23 |

ВСт3пс6-1 |

40Ш2 |

9*15 |

9,6 |

7,3 |

5,9 |

1,1 |

1,4 |

|

24 |

ВСт3пс6-1 |

50Ш3 |

30*9 |

10,2 |

5,9 |

5,1 |

1,2 |

1,2 |

|

25 |

ВСт3кп2-1 |

30К2 |

15*8 |

10,8 |

9,2 |

3,1 |

1,1 |

1,1

|

|

26 |

ВСт3пс6-1 |

20Ш1 |

|

12*9 |

7,2 |

9,1 |

8,2 |

1,2 |

1,3 |

27 |

ВСт3кп2-1 |

40К3 |

36*15 |

14,4 |

8,2 |

8,3 |

1,1 |

1,4 |

|

28 |

ВСт3пс6-1 |

30К1 |

21*12 |

8,2 |

8,3 |

5,7 |

1,2 |

1,1 |

|

29 |

ВСт3пс6-1 |

35Ш2 |

10*6 |

9,6 |

5,7 |

6,6 |

1,2 |

1,2 |

|

30 |

ВСт3кп2-1 |

30К4 |

24*15 |

10,8 |

6,6 |

5,8 |

1,1 |

1,3 |

|

Приложение 6 Расчет узла стропильной фермы |

|||||||

№ |

№ узла |

N1 кН |

N2 кН |

N3 кН |

N4 кН |

N5 кН |

Марка стали |

1 |

1 |

400 |

300 |

100 |

150 |

700 |

ВСт3кп2-1 |

2 |

2 |

700 |

30 |

150 |

600 |

- |

ВСт3пс6-1 |

3 |

3 |

400 |

250 |

100 |

600 |

- |

ВСт3кп2-1 |

4 |

4 |

650 |

50 |

30 |

700 |

- |

ВСт3пс6-1 |

5 |

5 |

400 |

400 |

150 |

200 |

850 |

ВСт3кп2-1 |

6 |

6 |

909 |

50 |

100 |

200 |

700 |

ВСт3кп2-1 |

7 |

7 |

0 |

500 |

150 |

200 |

450 |

ВСт3пс6-1 |

8 |

8 |

500 |

75 |

100 |

150 |

350 |

ВСт3кп2-1 |

9 |

1 |

600 |

450 |

150 |

225 |

1050 |

ВСт3пс6-1 |

10 |

2 |

1400 |

60 |

300 |

1200 |

- |

ВСт3кп2-1 |

11 |

3 |

800 |

500 |

200 |

1200 |

- |

ВСт3пс6-1 |

12 |

4 |

1300 |

100 |

60 |

1400 |

- |

ВСт3кп2-1 |

13 |

5 |

600 |

600 |

0 |

300 |

1200 |

ВСт3пс6-1 |

14 |

6 |

1350 |

75 |

150 |

300 |

1050 |

ВСт3кп2-1 |

15 |

7 |

0 |

600 |

300 |

400 |

900 |

ВСт3пс6-1 |

16 |

8 |

1000 |

150 |

200 |

300 |

900 |

ВСт3кп2-1 |

17 |

1 |

700 |

500 |

210 |

280 |

1300 |

ВСт3пс6-1 |

18 |

2 |

1050 |

45 |

220 |

900 |

- |

ВСт3кп2-1 |

19 |

3 |

600 |

380 |

150 |

900 |

- |

ВСт3пс6-1 |

20 |

4 |

970 |

75 |

45 |

1050 |

- |

ВСт3кп2-1 |

21 |

5 |

300 |

300 |

0 |

180 |

720 |

ВСт3кп2-1 |

22 |

6 |

700 |

40 |

80 |

160 |

550 |

ВСт3пс6-1 |

23 |

7 |

0 |

450 |

220 |

300 |

630 |

ВСт3кп2-1 |

24 |

8 |

750 |

110 |

150 |

220 |

530 |

ВСт3пс6-1 |

25 |

1 |

500 |

370 |

120 |

190 |

840 |

ВСт3пс6-1 |

26 |

2 |

550 |

25 |

110 |

120 |

- |

ВСт3пс6-1 |

27 |

3 |

720 |

450 |

180 |

1080 |

- |

ВСт3кп2-1 |

28 |

4 |

1100 |

90 |

55 |

1250 |

- |

ВСт3пс6-1 |

29 |

5 |

500 |

500 |

0 |

360 |

1400 |

ВСт3кп2-1 |

30 |

6 |

180 |

120 |

250 |

400 |

1400 |

ВСт3пс6-1 |

Приложение 7

Приложение 10

Нормативные и расчетные сопротивления при растяжении, сжатии и изгибе листового, широкополосного универсального и фасонного проката по ГОСТ 27772–88 для стальных конструкций зданий и сооружений

Сталь |

Толщина проката1, мм |

Нормативное сопротивление2, МПа (кгс/мм2), проката |

Расчетное сопротивление3, МПа (кгс/см2), проката |

||||||

листового, широкополосного универсального |

фасонного |

листового, широкополосного универсального |

фасонного |

||||||

Ryn |

Run |

Ryn |

Run |

Ry |

Ru |

Ry |

Ru |

||

С235 |

От 2 до 20 Св. 20 до 40 Св. 40 до 100 Св. 100 |

235 (24) 225 (23) 215 (22) 195 (20) |

360 (37) 360 (37) 360 (37) 360 (37) |

235 (24) 225 (23) – – |

360 (37) 360 (37) – – |

230 (2350) 220 (2250) 210 (2150) 190 (1950) |

350 (3600) 350 (3600) 350 (3600) 350 (3600) |

230 (2350) 220 (2250) – – |

350 (3600) 350 (3600) – – |

С245 |

От 2 до 20 Св. 20 до 30 |

245 (25) – |

370 (38) – |

245 (25) 235 (24) |

370 (38) 370 (38) |

240 (2450) – |

360 (3700) – |

240 (2450) 230 (2350) |

360 (3700) 360 (3700) |

С255 |

От 2 до 3,9 От 4 до 10 Св. 10 до 20 Св. 20 до 40 |

255 (26) 245 (25) 245 (25) 235 (24) |

380 (39) 380 (39) 370 (38) 370 (38) |

– 255 (26) 245 (25) 235 (24) |

– 380 (39) 370 (38) 370 (38) |

250 (2550) 240 (2450) 240 (2450) 230 (2350) |

370 (3800) 370 (3800) 360 (3700) 360 (3700) |

– 250 (2550) 240 (2450) 230 (2350) |

– 370 (3800) 360 (3700) 360 (3700) |

С275 |

От 2 до 10 Св. 10 до 20 |

275 (28) 265 (27) |

380 (39) 370 (38) |

275 (28) 275 (28) |

390 (40) 380 (39) |

270 (2750) 260 (2650) |

370 (3800) 360 (3700) |

270 (2750) 270 (2750) |

380 (3900) 370 (3800) |

С285 |

От 2 до 3,9 От 4 до 10 Св. 10 до 20 |

285 (29) 275 (28) 265 (27) |

390 (40) 390 (40) 380 (39) |

– 285 (29) 275 (28) |

– 400 (41) 390 (40) |

280 (2850) 270 (2750) 260 (2650) |

380 (3900) 380 (3900) 370 (3800) |

– 280 (2850) 270 (2750) |

– 390 (4000) 380 (3900) |

С345 |

От 2 до 10 Св. 10 до 20 Св. 20 до 40 Св. 40 до 60 Св. 60 до 80 Св. 80 до 160 |

345 (35) 325 (33) 305 (31) 285 (29) 275 (28) 265 (27) |

490 (50) 470 (48) 460 (47) 450 (46) 440 (45) 430 (44) |

345 (35) 325 (33) 305 (31) – – – |

490 (50) 470 (48) 460 (47) – – – |

335 (3400) 315 (3200) 300 (3050) 280 (2850) 270 (2750) 260 (2650) |

480 (4900) 460 (4700) 450 (4600) 440 (4500) 430 (4400) 420 (4300) |

335 (3400) 315 (3200) 300 (3050) – – – |

480 (4900) 460 (4700) 450 (4600) – – – |

С345К |

От 4 до 10 |

345 (35) |

470 (48) |

345 (35) |

470 (48) |

335 (3400) |

460 (4700) |

335 (3400) |

460 (4700) |

С375 |

От 2 до 10 Св. 10 до 20 Св. 20 до 40 |

375 (38) 355 (36) 335 (34) |

510 (52) 490 (50) 480 (49) |

375 (38) 355 (36) 335 (34) |

510 (52) 490 (50) 480 (49) |

365 (3700) 345 (3500) 325 (3300) |

500 (5100) 480 (4900) 470 (4800) |

365 (3700) 345 (3500) 325 (3300) |

500 (5100) 480 (4900) 470 (4800) |

С390 |

От 4 до 50 |

390 (40) |

540 (55) |

– |

– |

380 (3850) |

530 (5400) |

– |

– |

С390К |

От 4 до 30 |

390 (40) |

540 (55) |

– |

– |

380 (3850) |

530 (5400) |

– |

– |

С440 |

От 4 до 30 Св. 30 до 50 |

440 (45) 410 (42) |

590 (60) 570 (58) |

– – |

– – |

430 (4400) 400 (4100) |

575 (5850) 555 (5650) |

– – |

– – |

С590 |

От 10 до 36 |

540 (55) |

635 (65) |

– |

– |

515 (5250) |

605 (6150) |

– |

– |

С590К |

От 16 до 40 |

540 (55) |

635 (65) |

– |

– |

515 (5250) |

605 (6150) |

– |

– |

1. За толщину фасонного проката следует принимать толщину полки (минимальная его толщина 4 мм).

2. За нормативное сопротивление приняты нормативные значения предела текучести и временного сопротивления по ГОСТ 27772–88.

3. Значения расчетных сопротивлений получены делением нормативных сопротивлений на коэффициенты надежности по материалу, определенные в соответствии с п. 3.2*, с округлением до 5 МПа (50 кгс/см2). Примечание. Нормативные и расчетные сопротивления из стали повышенной коррозионной стойкости (см. примеч. 5 к табл. 50*) следует принимать такими же, как для соответствующих сталей без меди

Приложение 11

Марки стали, заменяемые сталями по ГОСТ 27772–88

Стали по ГОСТ 27772–88 |

Заменяемая марка стали |

ГОСТ или ТУ |

С235 |

ВСт3кп2 ВСт3кп2-1 18кп |

ГОСТ 380–71** ТУ 14-1-3023–80 ГОСТ 23570–79 |

С245 |

ВСт3пс6 (листовой прокат толщиной до 20 мм, фасонный – до 30 мм) ВСт3пс6-1 18пс |

ГОСТ 380–71**

ТУ 14-1-3023–80 ГОСТ 23570–79 |

С255 |

ВСт3сп5, ВСт3Гпс5, ВСт3пс6 (листовой прокат толщиной св. 20 до 40 мм, фасонный – св. 30 мм), ВСт3сп5-1, ВСт3Гпс5-1, 18сп, 18Гпс, 18Гсп |

ГОСТ 380–71**

ТУ 14-1-3023–80 ГОСТ 23570–79 |

С275 |

ВСт3пс6-2 |

ТУ 14-1-3023–80 |

С285 |

ВСт3сп5-2, ВСт3Гпс5-2 |

ТУ 14-1-3023–80 |

С345, С345Т |

09Г2 |

ГОСТ 19281–73*, ГОСТ 19282–73* |

|

09Г2С, 14Г2 (листовой, фасонный прокат толщиной до 20 мм), 15ХСНД (листовой прокат толщиной до 10 мм, фасонный – до 20 мм) |

ГОСТ 19282–73* |

|

12Г2С гр. 1 |

ТУ 14-1-4323–88 |

|

09Г2 гр. 1, 09Г2 гр. 2, 09Г2С гр. 1, 14Г2 гр. 1 (фасонный – до 20 мм) |

ТУ 14-1-3023–80 |

|

390 |

ТУ 14-15-146–85 |

|

ВСтТпс |

ГОСТ 14637–79* |

С345К |

10ХНДП |

ГОСТ 19281–73*, ГОСТ 19282–73*, ТУ 14-1-1217–75 |

С375, С375Т |

09Г2С гр. 2 |

ТУ 14-1-3023–80 |

|

12Г2С гр. 2 |

ТУ 14-1-4323–88 |

|

14Г2 гр. 1 (фасонный прокат толщиной св. 20 мм), 14Г2 гр. 2 (фасонный прокат толщиной до 20 мм) |

ТУ 14-1-3023–80 |

|

14Г2 (фасонный и листовой прокат толщиной св. 20 мм), 10Г2С1, 15ХСНД (фасонный прокат толщиной св. 20 мм, листовой – св. 10 мм), 10ХСНД (фасонный прокат без ограничения толщины, листовой – толщиной до 10 мм) |

ГОСТ 19281–73*, ГОСТ 19282–73* |

С390, С390Т |

14Г2АФ, 10Г2С1 термоупрочненная, 10ХСНД (листовой прокат толщиной св. 10 мм |

ГОСТ 19282–73* |

С390К |

15Г2АФДпс |

ГОСТ 19282–73* |

С440 |

16Г2АФ, 18Г2АФпс, 15Г2СФ термоупрочненная |

ГОСТ 19282–73* |

С590 |

12Г2СМФ |

ТУ 14-1-1308–75 |

С590К |

12ГН2МФАЮ |

ТУ 14-1-1772–76 |

Приложение 12

Сварные соединения |

Напряжение состояние |

Условное обозначение |

Расчетные сопротивления сварных соединений |

|

Стыковые |

Сжатие. Растяжение и изгиб при автоматической, полуавтоматической или ручной сварке с физическим контролем качества швов |

По пределу текучести |

Rwy |

Rwy = Ry |

|

По временному сопротивлению |

Rwu |

Rwu = Ru |

|

|

Растяжение и изгиб при автоматической, полуавтоматической или ручной сварке |

По пределу текучести |

Rwy |

Rwy = 0,85Ry |

|

Сдвиг |

Rws |

Rws = Rs |

|

С угловыми швами |

Срез (условный) |

По металлу шва |

Rwf |

|

|

|

По металлу границы сплавления |

Rwz |

Rwz = 0,45Run |

Примечания: 1. Для швов, выполняемых ручной сваркой, значения Rwun следует принимать равными значениям временного сопротивления разрыву металла шва, указанным в ГОСТ 9467–75*. 2. Для швов, выполняемых автоматической или полуавтоматической сваркой, значение Rwun следует принимать по табл. 4* настоящих норм. 3. Значения коэффициента надежности по материалу шва gwm следует принимать равными: 1,25 – при значениях Rwun не более 490 МПа (5 000 кгс/см2); 1.35 – при значениях Rwun 590 МПа (6 000 кгс/см2) и более. |

||||

Приложение 13

Нормативные и расчетные сопротивления металла швов сварных соединений с угловыми швами

Сварочные материалы |

Rwun, МПа (кгс/см2) |

Rwf, МПа (кгс/см2) |

|

тип электрода (по ГОСТ 9467–75) |

марка проволоки |

||

Э42, Э42А Э46, Э46А Э50, Э50А |

Св-08, Св-08А Св-08ГА Св-10ГА, Св-08Г2С, Св-08Г2СЦ, ПП-АН8, ПП-АН3 |

410 (4200) 450 (4600) 490 (5000) |

180 (1850) 200 (2050) 215 (2200) |

Э60 |

Св-08Г2С*, Св-08Г2СЦ*, Св-10НМА, Св-10Г2 |

590 (6000) |

240 (2450) |

Э70 |

Св-10ХГ2СМА, Св-08ХН2ГМЮ |

685 (7000) |

280 (2850) |

Э85 |

– |

835 (8500) |

340 (3450) |

* Только для швов с катетом kf 8 мм в конструкциях из стали с пределом текучести 440 МПа (4500 кгс/см2) и более. |

|||

Приложение 14

Материалы для сварки, соответствующие стали

Группы конструкций в климатических районах |

Стали |

Материалы для сварки |

||||

под флюсом |

в углекислом газе (по ГОСТ 8050–85 или в его смеси с аргоном (по ГОСТ 10157–79*) |

покрытыми электродами типов по ГОСТ 9467–75* |

||||

Марки |

||||||

флюсов (по ГОСТ 9087–81*) |

сварочной проволоки (по ГОСТ 2246–70*) |

|||||

2, 3 и 4 – во всех районах, кроме I1, I2, II2 и II3 |

С235, С245, С255, С275, С285, 20, ВСт3кп, ВСт3пс, ВСт3сп |

АН-348-А, АН-60 |

Св-08А, Св-08ГА |

|

Э42, Э46 |

|

|

С345, С345Т, С375, С375Т, С390, С390Т, С390К, С440, 16Г2АФ, 09Г2С |

АН-47, АН-43, АН-17-М, АН-348-А1 |

Св-10НМА Св-10Г22, Св-08ГА2, Св-10ГА2 |

Св-08Г2С |

Э50 |

|

|

С345К |

АН-348-А |

Св-08Х1ДЮ |

Св-08ХГ2СДЮ |

Э50А3 |

|

1 – во всех районах; 2, 3 и 4 – в районах I1, I2, II2 и II3 |

С235, С245, С255, С275, С285, 20, ВСт3кп, ВСт3пс, ВСт3сп |

АН-348-А |

Св-08А Св-08ГА |

|

Э42А, Э46А |

|

|

С345, С345Т, С375 С375Т, 09Г2С |

АН-47, АН-43, АН-348-А1 |

Св-10НМА, Св-10Г22, Св-08ГА2, Св-10ГА2 |

Св-08Г2С |

Э50А |

|

|

С390, С390Т, С390К С440, 16Г2АФ |

АН-47, АН-17-М, АН-348-А1 |

Св-10НМА, Св-10Г22, Св-08ГА2, Св-10ГА2 |

|

Э50А |

|

|

С345К |

АН-348-А |

Св-08Х1ДЮ |

Св-08ХГ2СДЮ |

Э50А3 |

|

|

С590, С590К, С590КШ |

АН-17-М |

Св-08ХН2ГМЮ Св-10НМА |

Св-10ХГ2СМА, Св-08ХГСМА, Св-08Г2С |

Э60, Э70 |

|

1. Применение флюса АН-348-А требует проведения дополнительного контроля механических свойств металла шва при сварке соединений элементов всех толщин для конструкции в климатических районах I1, I2, II2 и II3 и толщин свыше 32 мм – в остальных климатических районах. 2. Не применять в сочетании с флюсом АН-43. 3. Применять только электроды марок 03С-18 и КД-11.

Примечания: 1. Проволока марки Св-08Х1ДЮ поставляется по ТУ 14-1-1148–75, марки Св-08ХГ2СДЮ – по ТУ 14-1-3665–84. 2. При соответствующем технико-экономическом обосновании для сварки конструкций разрешается использовать сварочные материалы (проволоки, флюсы, защитные газы), не указанные в настоящей таблице. При этом механические свойства металла шва, выполняемого с их применением, должны быть не ниже свойств, обеспечиваемых применением материалов согласно настоящей таблице. |

||||||

Приложение 15

Расчетные сопротивления смятию элементов, соединяемых болтами.

Временное сопротивление стали соединяемых элементов, МПа (кгс/см2) |

Расчетные сопротивления, МПа (кгс/см2), смятию элементов, соединяемых болтами |

|

класса точности А |

классов точности В и С, высокопрочных без регулируемого натяжения |

|

360 (37) 365 (37) 370 (38) 380 (39) 390 (40) 400 (41) 430 (44) 440 (45) 450 (46) 460 (47) 470 (48) 480 (49) 490 (50) 500 (51) 510 (52) 520 (53) 530 (54) 540 (55) 570 (58) 590 (60) |

475 (4800) 485 (4900) 495 (5100) 515 (5300) 535 (5500) 560 (5750) 625 (6400) 650 (6650) 675 (6900) 695 (7150) 720 (7350) 745 (7600) 770 (7850) 795 (8150) 825 (8400) 850 (8650) 875 (8950) 905 (9200) 990 (10 050) 1045 (10 600) |

430 (4350) 440 (4450) 450 (4600) 465 (4800) 485 (5000) 505 (5200) 565 (5800) 585 (6000) 605 (6200) 625 (6400) 645 (6600) 670 (6850) 690 (7050) 710 (7250) 735 (7500) 760 (7750) 780 (7950) 805 (8200) 880 (8950) 930 (9450) |

Примечание. Значения расчетных сопротивлений получены по формулам разд. 3 настоящих норм с округлением до 5 МПа (50 кгс/см2). |

||

Приложение 16

Требования к болтам при различных условиях их применения

|

Условия применения |

Технологические требования по ГОСТ 1759.4–87 |

|||

|---|---|---|---|---|---|

|

климатический район |

условия работы болтов |

класс точности (табл. 1) |

дополнительные виды испытаний (табл. 10) |

марки стали болтов |

В конструкциях, не рассчитываемых на выносливость |

|||||

|

Все районы, кроме I1, I2, II2 и II3** |

Растяжение или срез |

4.6; 5.6 4.8; 5.8 6.6 8.8 10.9 |

Поз. 1 То же То же – – |

По табл. 1 То же 35 35Х; 38ХА 40Х |

|

I1, I2, II2 и II3 |

Растяжение или срез |

4.6; 5.6 4.8*; 5.8* 8.8 |

Поз. 1 и 4 Поз. 1 Поз. 3 и 7 |

По табл. 1 То же 35Х; 38ХА |

|

|

Срез |

4.8; 5.8 8.8 10.9 |

Поз.1 – – |

По табл. 1 35Х; 38ХА 40Х |

В конструкциях, рассчитываемых на выносливость |

|||||

|

Все районы, кроме I1, I2, II2 и II3** |

Растяжение или срез |

4.6; 5.6 6.6 8.8 |

Поз. 1 и 4 То же – |

По табл. 1 35 35Х; 38ХА |

|

|

Срез |

4.8; 5.8 |

Поз.1 |

По табл. 1 |

|

I2, II2 и II3 |

Растяжение или срез |

4.6; 5.6 8.8 |

Поз. 1 и 4 Поз. 3 и 7 |

По табл. 1 35Х; 38ХА |

|

|

Срез |

4.8; 5.8 8.8 |

Поз.1 – |

По табл. 1 35Х; 38ХА |

|

I1 |

Растяжение или срез |

8.8 |

Поз. 3 и 7 |

35Х; 38ХА |

|

|

Срез |

4.6; 5.6 4.8*; 5.8* 8.8 |

Поз. 1 и 4 Поз.1 – |

По табл. 1 То же 35Х; 38ХА |

|

* Требуется дополнительный последующий отпуск при t = 650С ** А также для конструкций, возводимых в климатических районах I1, I2, II2 и II3, но эксплуатируемых в отапливаемых помещениях.

Примечания: 1. Во всех климатических районах, кроме I1, I2, II2 и II3 в нерасчетных соединениях допускается применять болты с подголовком класса точности С и В по ГОСТ 15590–70* и ГОСТ 7795–70 без дополнительных видов испытаний, предусмотренных в настоящей таблице. 2. При заказе болтов классов прочности 6.6; 8.8; 10.9 по ГОСТ 1759.4–87* следует указывать марки стали. 3. При заказе болтов классов прочности 4.8 и 5.8 необходимо указывать, что применение автоматной стали не допускается. 4. Высокопрочные болты по ГОСТ 22356–77* из стали марки 40Х "селект" без регулируемого натяжения применяются в тех же конструкциях, что и болты класса прочности 10.9. |

||||

Приложение 17

Расчетные сопротивления срезу и растяжению болтов

Напряженное состояние |

Условное обозначение |

Расчетное сопротивление, МПа (кгс/см2), болтов класса |

||||||

4.6 |

4.8 |

5.6 |

5.8 |

6.6 |

8.8 |

10.9 |

||

Срез |

Rbs |

150 (1500) |

160 (1600) |

190 (1900) |

200 (2000) |

230 (2300) |

320 (3200) |

400 (4000) |

Растяжение |

Rbt |

170 (1700) |

160 (1600) |

210 (2100) |

200 (2000) |

250 (2500) |

400 (4000) |

500 (5000) |

Примечание. В таблице указаны значения расчетных сопротивлений для одноболтовых соединений, вычисленные по формулам разд. 3 настоящих норм с округлением до 5 МПа (50 кгс/см2). |

||||||||

Приложение 18

Площади сечения болтов согласно СТ СЭВ 180-75, СТ СЭВ 181-75 и СТ СЭВ 182-75

d, мм |

16 |

18* |

20 |

22* |

24 |

27* |

30 |

36 |

42 |

48 |

Ab, см2 Abn, см2 |

2,01 1,57 |

2,54 1,92 |

3,14 2,45 |

3,80 3,03 |

4,52 3,52 |

5,72 4,59 |

7,06 5,60 |

10,17 8,16 |

13,85 11,20 |

18,09 14,72 |

* Болты указанных диаметров применять не рекомендуется. |

||||||||||

Приложение 19

Характеристика соединений |

Коэффициент условий работы соединения b |

1. Многоболтовое в расчетах на срез и смятие при болтах: |

|

класса точности А |

1,0 |

класса точности В и С, высокопрочных с нерегулируемым натяжением |

0,9 |

2. Одноболтовое и многоболтовое в расчете на смятие при a = 1,5d и b = 2d в элементах конструкций из стали с пределом текучести, МПа (кгс/см2): |

|

до 285 (2900) |

0,8 |

св. 285 (2900) до 380 (3900) |

0,75 |

Обозначения, принятые в таблице 35*: a – расстояние вдоль усилия от края элемента до центра ближайшего отверстия; b – то же, между центрами отверстий; d – диаметр отверстия для болта. Примечания: 1. Коэффициенты, установленные в поз. 1 и 2, следует учитывать одновременно. 2. При значениях расстояний a и b, промежуточных между указанными в поз. 2 в табл. 39, коэффициент b следует определять линейной интерполяцией. |

|

Приложение 20

Характеристика расстояния |

Расстояния при размещении болтов |

1. Расстояния между центрами болтов в любом направлении: |

|

а) минимальное |

2,5d* |

б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии |

8d или 12t |

в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: |

|

при растяжении |

16d или 24t |

при сжатии |

12d или 18t |

2. Расстояния от центра болта до края элемента: |

|

а) минимальное вдоль усилия |

2d |

б) то же, поперек усилия: |

|

при обрезных кромках |

1,5d |

при прокатных кромках |

1,2d |

в) максимальное |

4d или 8t |

г) минимальное для высокопрочных болтов при любой кромке и любом направлении усилия |

1,3d |

* В соединяемых элементах из стали с пределом текучести свыше 380 МПа (3900 кгс/см2) минимальное расстояние между болтами следует принимать равным 3d. Обозначения, принятые в таблице 39: d – диаметр отверстия для болта; t – толщина наиболее тонкого наружного элемента. Примечание. В соединяемых элементах из стали с пределом текучести до 380 МПа (3900 кгс/см2) допускается уменьшение расстояния от центра болта до края элемента вдоль усилия и минимального расстояния между центрами болтов в случаях расчета с учетом соответствующих коэффициентов условий работы соединений согласно пп. 11.7* и 15.14*. |

|

Приложение 21

Элементы конструкций |

Коэффициенты условий работы с |

1. Сплошные балки и сжатые элементы ферм перекрытий под залами театров, клубов, кинотеатров, под трибунами, под помещениями магазинов, книгохранилищ и архивов и т. п. при весе перекрытий, равном или большем временной нагрузки |

0,9 |

2. Колонны общественных зданий и опор водонапорных башен |

0,95 |

3. Сжатые основные элементы (кроме опорных) решетки составного таврового сечения из уголков сварных ферм покрытий и перекрытий (например, стропильных и аналогичных им ферм) при гибкости 60 |

0,8 |

4. Сплошные балки при расчетах на общую устойчивость при b 1,0 |

0,95 |

5. Затяжки, тяги, оттяжки, подвески, выполненные из прокатной стали |

0,9 |

6. Элементы стержневых конструкций покрытий и перекрытий: |

|

а) сжатые (за исключением замкнутых трубчатых сечений) при расчетах на устойчивость |

0,95 |

б) растянутых в сварных конструкциях |

0,95 |

в) растянутые, сжатые, а также стыковые накладки в болтовых конструкциях (кроме конструкций на высокопрочных болтах) из стали с пределом текучести до 440 МПа (4500 кгс/см2), несущих статическую нагрузку, при расчетах на прочность |

1,05 |

7. Сплошные составные балки, колонны, а также стыковые накладки из стали с пределом текучести до 440 МПа (4500 кгс/см2), несущие статическую нагрузку и выполненные с помощью болтовых соединений (кроме соединений на высокопрочных болтах), при расчетах на прочность |

1,1 |

8. Сечения прокатных и сварных элементов, а также накладок из стали с пределом текучести до 440 МПа (4500 кгс/см2) в местах стыков, выполненных на болтах (кроме стыков на высокопрочных болтах), несущих статическую нагрузку, при расчетах на прочность: |

|

а) сплошных балок и колонн |

1,1 |

б) стержневых конструкций и перекрытий |

1,05 |

9. Сжатые элементы решетки пространственных решетчатых конструкций из одиночных равнополочных (прикрепляемых большей полкой) уголков: |

|

а) прикрепляемые непосредственно к поясам одной полкой сварными швами либо двумя болтами и более, поставленными вдоль уголка: |

|

раскосы по рис. 9*, а |

0,9 |

распорки по рис. 9*, б, в |

0,9 |

раскосы по рис. 9*, в, г, д |

0,8 |

б) прикрепляемые непосредственно к поясам одной полкой, одним болтом (кроме указанных в поз. 9, в настоящей таблицы), а также прикрепляемые через фасонку независимо от вида соединения |

0,75 |

в) при сложной перекрестной решетке с одноболтовыми соединениями по рис. 9*, е |

0,7 |

10. Сжатые элементы из одиночных уголков, прикрепляемые одной полкой (для неравнополочных уголков только меньшей полкой), за исключением элементов конструкций, указанных в поз. 9 настоящей таблицы, раскосов по рис. 9*, б, прикрепляемых непосредственно к поясам сварными швами либо двумя болтами и более, поставленными вдоль уголка, и плоских ферм из одиночных уголков |

0,75 |

11. Опорные плиты из стали с пределом текучести до 285 МПа (2900 кгс/см2), несущие статическую нагрузку, толщиной, мм: |

|

а) до 40 |

1,2 |

б) свыше 40 до 60 |

1,15 |

в) свыше 60 до 80 |

1,1 |

Примечания: 1. Коэффициенты условий работы с 1 при расчете одновременно учитывать не следует. 2. Коэффициенты условий работы, приведенные соответственно в поз. 1 и 6, в; 1 и 7; 1 и 8; 2 и 7; 2 и 8,а; 3 и 6, в, при расчете следует учитывать одновременно. 3. Коэффициенты условий работы, приведенные в поз. 3; 4; 6, а, в; 7; 8; 9 и 10, а также в поз. 5 и 6, б (кроме стыковых сварных соединений), при расчете соединений рассматриваемых элементов учитывать не следует. 4. В случаях, не оговоренных в настоящих нормах, в формулах следует принимать с = 1. |

|

Приложение 23

Коэффициенты для определения расчетных длин колонн и стоек постоянного сечения

Схема закреп- ления и вид нагрузки |

|

|

|

|

|

|

|

|

|

1,0 |

0,7 |

0,5 |

2,0 |

1,0 |

2,0 |

0,725 |

1,12 |

Приложение 24

Элементы конструкций |

Предельная гибкость сжатых элементов |

1. Пояса, опорные раскосы и стойки, передающие опорные реакции: |

|

а) плоских ферм, структурных конструкций и пространственных конструкций из труб и парных уголков высотой до 50 м |

180 – 60 |

б) пространственных конструкций из одиночных уголков, пространственных конструкций из труб и парных уголков св. 50 м |

120 |

2. Элементы, кроме указанных в поз. 1 и 7: |

|

а) плоских ферм, сварных пространственных и структурных конструкций из одиночных уголков, пространственных и структурных конструкций из труб и парных уголков |

210 – 60 |

б) пространственных и структурных конструкций из одиночных уголков с болтовыми соединениями |

220 – 40 |

3. Верхние пояса ферм, не закрепленные в процессе монтажа (предельную гибкость после завершения монтажа следует принимать по поз. 1) |

220 |

4. Основные колонны |

180 – 60 |

5. Второстепенные колонны (стойки фахверка, фонарей и т. п.), элементы решетки колонн, элементы вертикальных связей между колоннами (ниже подкрановых балок) |

210 – 60 |

6. Элементы связей, кроме указанных в поз. 5, а также стержни, служащие для уменьшения расчетной длины сжатых стержней, и другие ненагруженные элементы, кроме указанных в поз. 7 |

200 |

7. Сжатые и ненагруженные элементы пространственных конструкций таврового и крестового сечений, подверженные воздействию ветровых нагрузок, при проверке гибкости в вертикальной плоскости |

150 |

Обозначение, принятое в таблице 19*:

|

|

Приложение 25

Коэффициенты продольного изгиба центрально-сжатых элементов

Гибкость |

Коэффициенты для элементов из стали с расчетным сопротивлением Ry, МПа (кгс/см2) |

|||||||||||

200 (2050) |

240 (2450) |

280 (2850) |

320 (3250) |

360 (3650) |

400 (4100) |

440 (4500) |

480 (4900) |

520 (5300) |

560 (5700) |

600 (6100) |

640 (6550) |

|

10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 |

988 967 939 906 869 827 782 734 665 599 537 479 425 376 328 290 259 233 210 191 174 160 |

987 962 931 894 852 805 754 686 612 542 478 419 364 315 276 244 218 196 177 161 147 135 |

985 959 924 883 836 785 724 641 565 493 427 366 313 272 239 212 189 170 154 140 128 118 |

984 955 917 873 822 766 687 602 522 448 381 321 276 240 211 187 167 150 136 124 113 104 |

983 952 911 863 809 749 654 566 483 408 338 287 247 215 189 167 150 135 122 111 102 094 |

982 949 905 854 796 721 623 532 447 369 306 260 223 195 171 152 136 123 111 101 093 086 |

981 946 900 846 785 696 595 501 413 335 280 237 204 178 157 139 125 112 102 093 085 077 |

980 943 895 839 775 672 568 471 380 309 258 219 189 164 145 129 115 104 094 086 079 073 |

979 941 891 832 764 650 542 442 349 286 239 203 175 153 134 120 107 097 088 080 074 068 |

978 938 887 825 746 628 518 414 326 267 223 190 163 143 126 112 100 091 082 075 069 064 |

977 936 883 820 729 608 494 386 305 250 209 178 153 134 118 105 094 085 077 071 065 060 |

977 934 879 814 712 588 470 359 287 235 197 167 145 126 111 099 089 081 073 067 062 057 |

Примечание. Значение коэффициентов в таблице увеличены в 1000 раз. |

||||||||||||

Таблица 26

Направление продольного изгиба |

Расчетная длина lef |

||

поясов |

опорных раскосов и опорных стоек |

прочих элементов решетки |

|

1. В плоскости фермы: |

|

|

|

а) для ферм, кроме указанных в поз. 1, б |

l |

l |

0,8l |

б) для ферм из одиночных уголков и ферм с прикреплением элементов решетки к поясам впритык |

l |

l |

0,9l |

2. В направлении, перпендикулярном плоскости фермы (из плоскости фермы): |

|

|

|

а) для ферм, кроме указанных в поз. 2, б |

l1 |

l1 |

l1 |

б) для ферм с поясами из замкнутых профилей с прикреплением элементов решетки к поясам впритык |

l1 |

l1 |

0,9l1 |

Обозначения, принятые в табл. 11 (рис. 7): l – геометрическая длина элемента (расстояние между центрами узлов) в плоскости фермы; l1 – расстояние между узлами, закрепленными от смещения из плоскости фермы (поясами ферм, специальными связями, жесткими плитами покрытий, прикрепленными к поясу сварными швами или болтами, и т. п. |

|||

Таблица 27

Элементы конструкции |

Предельная гибкость растянутых элементов при воздействии на конструкцию нагрузок |

||

динамических, приложенных непосредственно к конструкции |

статических |

от кранов (см. прим. 4) и железнодорожных составов |

|

1. Пояса и опорные раскосы плоских ферм (включая тормозные фермы) и структурных конструкций |

250 |

400 |

250 |

2. Элементы ферм и структурных конструкций, кроме указанных в поз. 1 |

350 |

400 |

300 |

3. Нижние пояса подкрановых балок и ферм |

– |

– |

150 |

4. Элементы вертикальных связей между колоннами (ниже подкрановых балок) |

300 |

300 |

200 |

5. Прочие элементы связей |

400 |

400 |

300 |

6*. Пояса, опорные раскосы стоек и траверс, тяги траверс опор линий электропередачи, открытых распределительных устройств и линий контактных сетей транспорта |

250 |

– |

– |

7. Элементы опор линий электропередачи, кроме указанных в поз. 6 и 8 |

350 |

– |

– |

8. Элементы пространственных конструкций таврового и крестового сечений (а в тягах траверс опор линий электропередачи и из одиночных уголков), подверженных воздействию ветровых нагрузок, при проверке гибкости в вертикальной плоскости |

150 |

– |

– |

Примечания: 1. В конструкциях, не подвергающихся динамическим воздействиям, гибкость растянутых элементов следует проверять только в вертикальных плоскостях. 2. Гибкость растянутых элементов, подвергнутых предварительному напряжению, не ограничивается. 3. Для растянутых элементов, в которых при неблагоприятном расположении нагрузки может изменяться знак усилия, предельную гибкость следует принимать как для сжатых элементов, при этом соединительные прокладки в составных элементах необходимо устанавливать не реже чем через 40i. 4. Значения предельных гибкостей следует принимать при кранах групп режимов работы 7К (в цехах металлургических производств) и 8К по ГОСТ 25546–82. 5. К динамическим нагрузкам, приложенным непосредственно к конструкциям, относятся нагрузки, принимаемые в расчетах на выносливость или в расчетах с учетом коэффициентов динамичности. |

|||