- •Двигатели внутреннего сгорания

- •Содержание дисциплины

- •1. Введение. Двигатели внутреннего сгорания

- •1.1 Роль и применение двс в строительстве

- •1.3 Тенденции и перспективы развития двс

- •1.4 Классификация двс

- •1.5 Основные механизмы и системы двигателя

- •1.6 Теоретические и действительные циклы

- •1.7 Рабочие процессы, протекающие в цилиндрах четырехтактного и двухтактного двс.

- •1.7.1 Основные понятия и определения (см. Рис. 11)

- •1.8. Показатели эффективности, экономичности и совершенства конструкции двигателей

- •1.9. Показатели токсичности отработавших газов и способы снижения токсичности

- •2. Процесс сгорания в карбюраторных и дизельных двс

- •2.1. Пределы воспламеняемости топливовоздушных смесей

- •2.2. Сгорание в карбюраторных двигателях

- •2.3. Детонация.

- •2.4. Сгорание в дизельных двигателях

- •2.5. Формы камер сгорания дизельных двс

- •3. Кривошипно-шатунный и газораспределительный механизмы

- •4. Системы питания двигателей

- •4.1.1. Топливные насосы высокого давления (тнвд)

- •4.2. Система питания карбюраторных двигателей

- •5. Система зажигания

- •5.1. Назначение и классификация систем зажигания

- •5.2. Контактная (классическая) система зажигания

- •5.3. Контактно-транзисторная система зажигания

- •5.4. Бесконтактно-транзисторная система зажигания

- •5.5. Микропроцессорные системы управления двигателем

- •5.6 Основные элементы системы зажигания

- •5.6.3. Крышка распределителя

- •5.6.4. Ротор (бегунок)

- •5.6.5. Свечи зажигания

- •5.6.6. Прерыватель – распределитель

- •5.6.7. Контакты прерывателя

- •6. Системы смазки и охлаждения и пуска

- •6.2. Система охлаждения

- •6.3. Система пуска

- •7. Эксплуатационные материалы двс

- •7.1. Топлива

- •7.3. Моторное масло

- •Классификация моторных масел по асеа

- •7.4. Охлаждающие жидкости

5.6.6. Прерыватель – распределитель

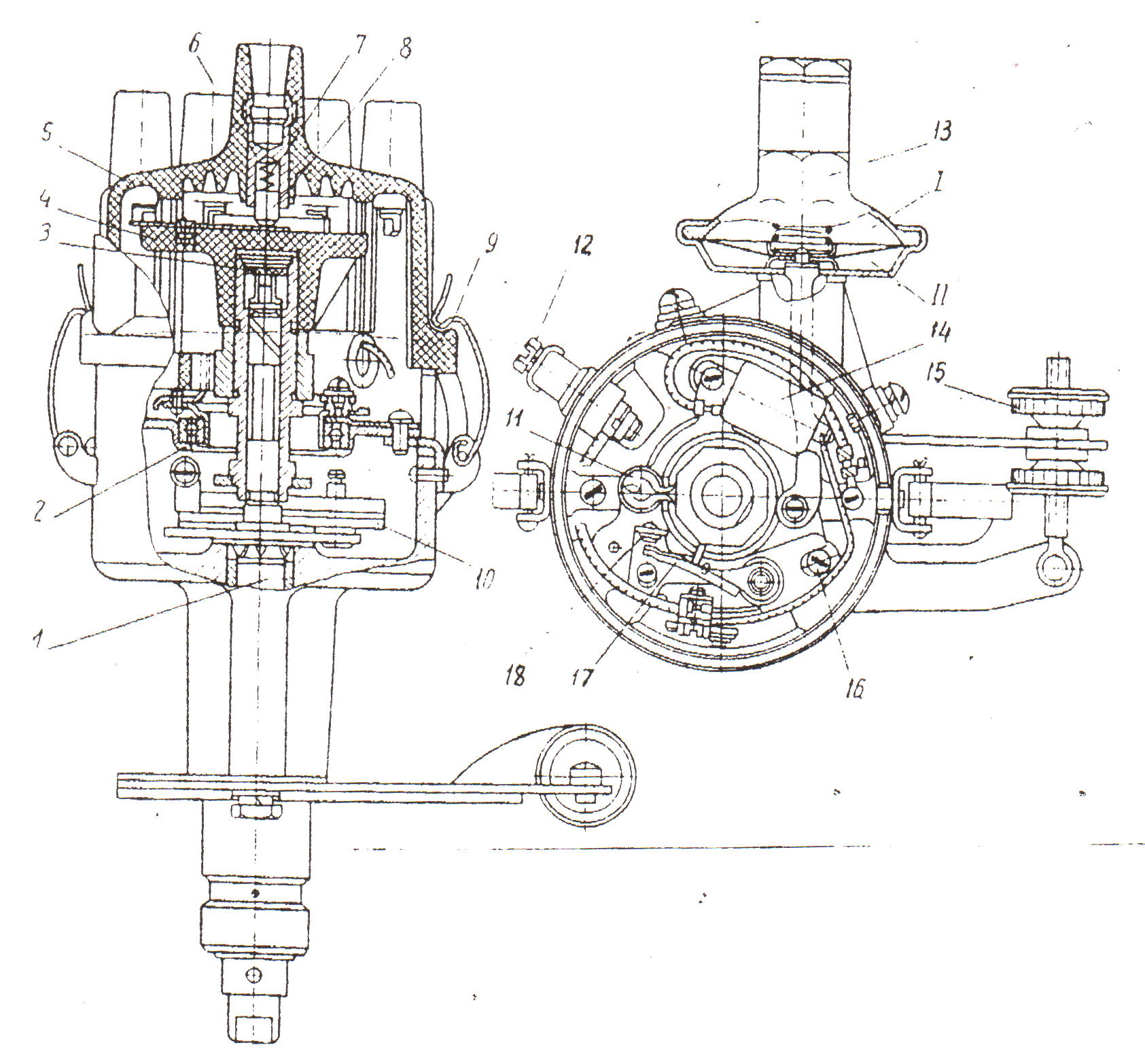

Прерыватель-распределитель (Рис. 69) предназначен для прерывания тока низкого напряжения в первичной обмотке катушки зажигания и распределения тока высокого напряжения по свечам в соответствии с порядком работы двигателя. Он состоит из прерывателя низкого напряжения, конденсатора, распределителя тока высокого напряжения, центробежного и вакуумного регуляторов опережения зажигания и октан-корректора.

Рис. 69. Прерыватель – распределитель:

І и ІІ – полости вакуум-корректора; 1 – валик: 2 – пластина; 3 – фильц; 4 – бегунок; 5 – крышка; 6 – клемма высокого напряжения; 7 – пружина контактного уголька; 8 – контактный уголек; 9 – защелка крышки; 10 – центробежный регулятор; 11 – фильц кулачка; 12 – клемма низкого напряжения; 13 – вакуумный регулятор; 14 – конденсатор; 15 – регулировочная гайка октан-корректора; 16 – регулировочный винт; 17 – подвижный контакт прерывателя (молоточек); 18 – неподвижный контакт прерывателя (наковаленка)

Для каждого двигателя при определенной частоте вращения коленчатого вала и нагрузке можно подобрать оптимальные углы опережения зажигания, соответствующие наибольшей мощности или наименьшему расходу топлива.

При повышении частоты вращения коленчатого вала двигателя сокращается время совершения каждого такта и возрастает доля времени (угол поворота коленчатого вала), в течение которого происходит развитие начальной стадии процесса сгорания (возникновение очага горения и форсирование фронта пламени). Поэтому угол опережения зажигания необходимо увеличивать. Автоматическое изменение угла опережения зажигания при изменении оборотов двигателя выполняет центробежный регулятор.

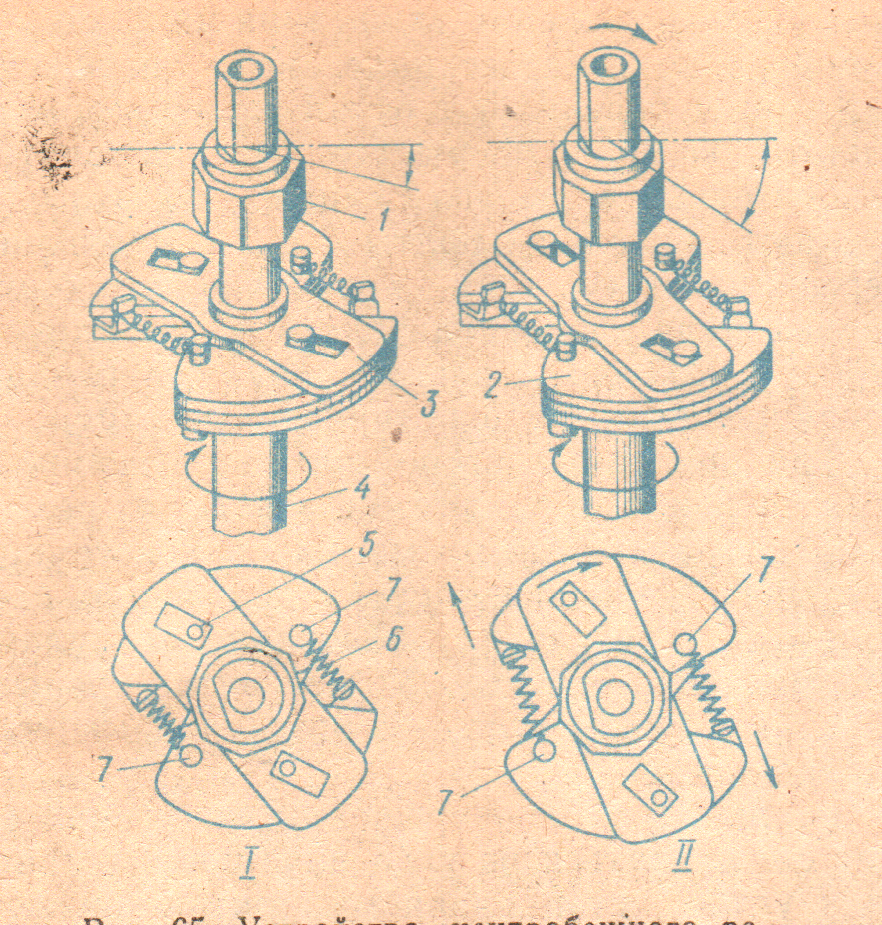

Центробежный регулятор (Рис. 70) служит для изменении угла опережения зажигания в зависимости от частоты вращения коленчатого вала двигателя.

Рис. 70. Устройство центробежного регулятора:

1 – кулачек: 2 – грузик; 3 – пластина кулачка; 4 – ведущий валик; 5 – штифт; 6 – пружина; 7 – ось грузика; положение грузиков: І – на холостом ходу двигателя; ІІ – при максимальной частоте вращения вала двигателя

На ведущем валике 4 закреплена пластина с осями 7 грузиков. Грузики 2 связаны между собой пружинами 6. На каждом грузике есть штифт 5, входящий в прорези пластины 3, укрепленной на втулке кулачка 1. Привод кулачка осуществляется от валика 4 через грузики 7. С увеличением числа оборотов грузики под действием центробежных сил расходятся, штифты 5, двигаясь в пазах пластины 3, поворачивают ее и, связанный с ней кулачек в сторону вращения ведущего валика. В результате кулачек раньше размыкает контакты прерывателя и угол опережения зажигания увеличивается. Кулачок может поворачиваться грузиками на 15°-15,5° относительно валика (соответствующее опережение зажигания по коленчатому валу – 30°-31°).

С увеличением нагрузки угол опережения зажигания необходимо уменьшать, так как возрастает скорость сгорания смеси. Автоматическое изменение угла опережения зажигания при изменении нагрузки на двигатель выполняет вакуумный регулятор.

Вакуумный регулятор (Рис. 71) служит для изменения угла опережения зажигания в зависимости от нагрузки двигателя. Вакуумный регулятор работает независимо от центробежного регулятора.

Рис.71. Устройство вакуумного регулятора:

1 – крышка корпуса; 2 – регул-ировочная прокладка; 3 – уплотнительная прокладка; 4 – штуцер крепления трубки; 5 – трубка; 6 – пружина; 7 – диафрагма; 8 – корпус регулятора; 9 – тяга; 10 – ось тяги; 11 – подвижная пластина прерывателя; І – положение диафрагмы вакуумного регулятора: а – нагрузка на двигатель больше; б – на-грузка меньше

Полость регулятора, в которой размещена пружина 6, соединена трубкой 5

со смесительной камерой карбюратора над дроссельной заслонкой. Другая полость сообщается с атмосферой.

К диафрагме 7 прикреплена тяга 9. Она связана шарниром с подвижной пластиной 11, на которой установлен прерыватель. При уменьшении нагрузки двигателя дроссельная заслонка прикрывается и разрежение в месте подсоединении трубки 5, а следовательно и в полости с пружиной увеличивается. Под действием разрежения диафрагма 7, преодолевая усилие пружины 6, перемещается и тягой 9 поворачивает подвижную пластину 11 вместе с прерывателем навстречу вращению кулачка. Угол опережения зажигания увеличивается.

Таким образом, угол опережения зажигания должен увеличиваться с повышением частоты вращения коленчатого вала двигателя и уменьшением нагрузки, а также уменьшаться при понижении частоты вращения коленчатого вала и увеличении нагрузки.