- •Двигатели внутреннего сгорания

- •Содержание дисциплины

- •1. Введение. Двигатели внутреннего сгорания

- •1.1 Роль и применение двс в строительстве

- •1.3 Тенденции и перспективы развития двс

- •1.4 Классификация двс

- •1.5 Основные механизмы и системы двигателя

- •1.6 Теоретические и действительные циклы

- •1.7 Рабочие процессы, протекающие в цилиндрах четырехтактного и двухтактного двс.

- •1.7.1 Основные понятия и определения (см. Рис. 11)

- •1.8. Показатели эффективности, экономичности и совершенства конструкции двигателей

- •1.9. Показатели токсичности отработавших газов и способы снижения токсичности

- •2. Процесс сгорания в карбюраторных и дизельных двс

- •2.1. Пределы воспламеняемости топливовоздушных смесей

- •2.2. Сгорание в карбюраторных двигателях

- •2.3. Детонация.

- •2.4. Сгорание в дизельных двигателях

- •2.5. Формы камер сгорания дизельных двс

- •3. Кривошипно-шатунный и газораспределительный механизмы

- •4. Системы питания двигателей

- •4.1.1. Топливные насосы высокого давления (тнвд)

- •4.2. Система питания карбюраторных двигателей

- •5. Система зажигания

- •5.1. Назначение и классификация систем зажигания

- •5.2. Контактная (классическая) система зажигания

- •5.3. Контактно-транзисторная система зажигания

- •5.4. Бесконтактно-транзисторная система зажигания

- •5.5. Микропроцессорные системы управления двигателем

- •5.6 Основные элементы системы зажигания

- •5.6.3. Крышка распределителя

- •5.6.4. Ротор (бегунок)

- •5.6.5. Свечи зажигания

- •5.6.6. Прерыватель – распределитель

- •5.6.7. Контакты прерывателя

- •6. Системы смазки и охлаждения и пуска

- •6.2. Система охлаждения

- •6.3. Система пуска

- •7. Эксплуатационные материалы двс

- •7.1. Топлива

- •7.3. Моторное масло

- •Классификация моторных масел по асеа

- •7.4. Охлаждающие жидкости

3. Кривошипно-шатунный и газораспределительный механизмы

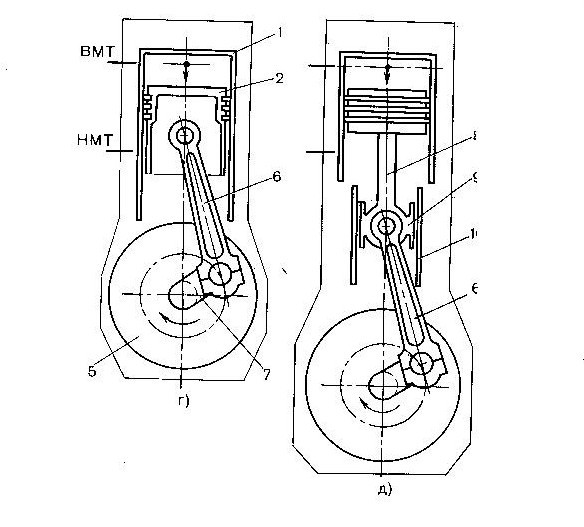

3.1. Кривошипно-шатунный механизм (рис.33 )предназначен для восприятия давления газов и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала Он состоит из цилиндра, головки цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала, маховика и картера.

Рис. 33. Кривошипно-шатунный механизм обычный и с крейцкопфом

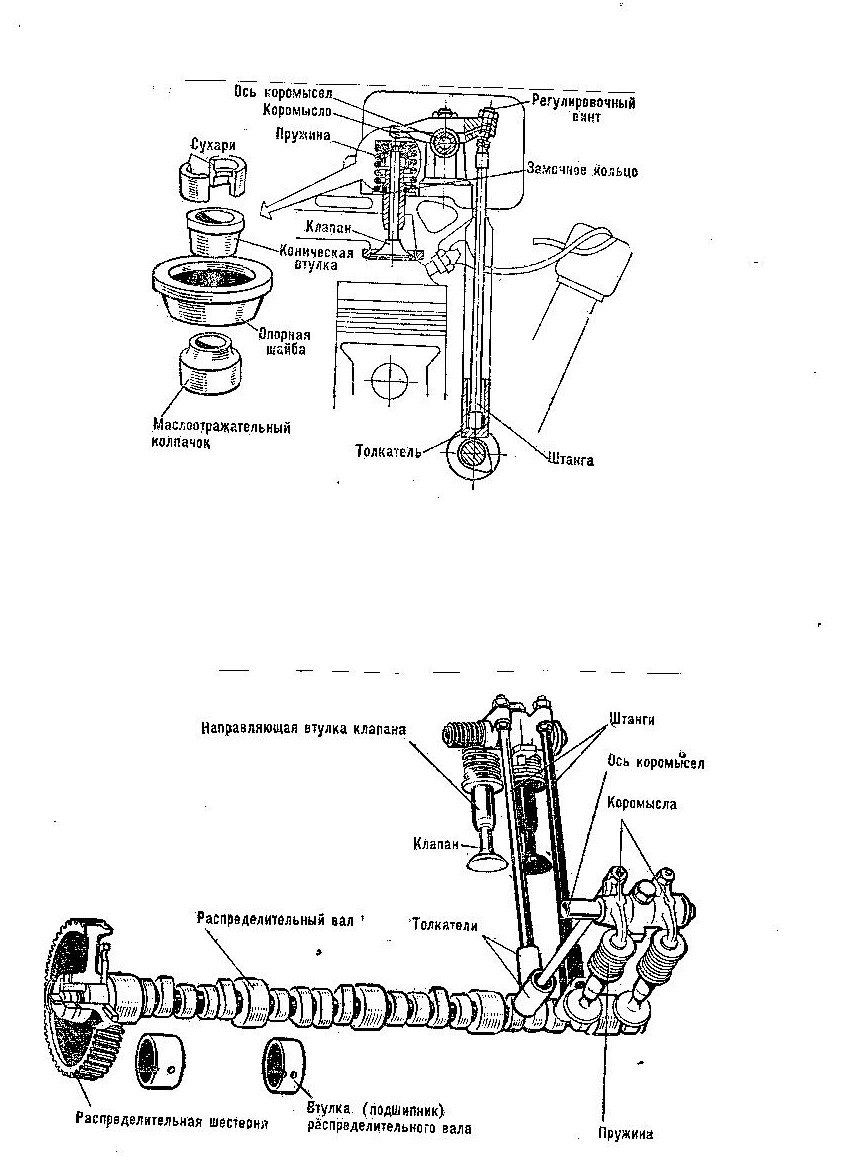

2.2. Механизм газораспределения (рис. 34) служит для выполнения циклов ДВС , т.е. для очистки цилиндра от продуктов сгорания и заполнения его горючей смесью или воздухом. Он состоит из клапанов, пружин, коромысел, штанг, толкателей, распределительного вала и приводных его шестерен.

Рис. 34. Газораспределительные механизмы рядного и V- образного ДВС ( верхнеклапанные с нижним расположением распределительного вала)

Классификация ГРМ

- клапанный с нижним расположением распределительного вала применяется на 4-х- тактных дизельных и карбюраторных двигателях, он подразделяется на: нижнеклапанный, который применялся у двигателей автомобилей ЗИС 150, ГАЗ 51 и др. и отличался простотой конструкции, увеличенными поперечными размерами камер сгорания и

верхнеклапанный, который применяется на большинстве современных карбюраторных и дизельных грузовых автомобилях (рис. 34).

- клапанный с верхним расположением распределительного вала ( вал установлен в головке блока) (рис. 35).

- клапанно-щелевой прямоточный применяется на двухтактных дизельных двигателях (см. Рис. 6,б).

- щелевой контурный применяется на двухтактных дизельных и карбюраторных двигателях (см. Рис. 6,а).

Наддув, назначение и способы наддува

Наддув цилиндров двигателей может быть либо динамическим, либо осуществляться при помощи специального нагнетателя (компрессора).

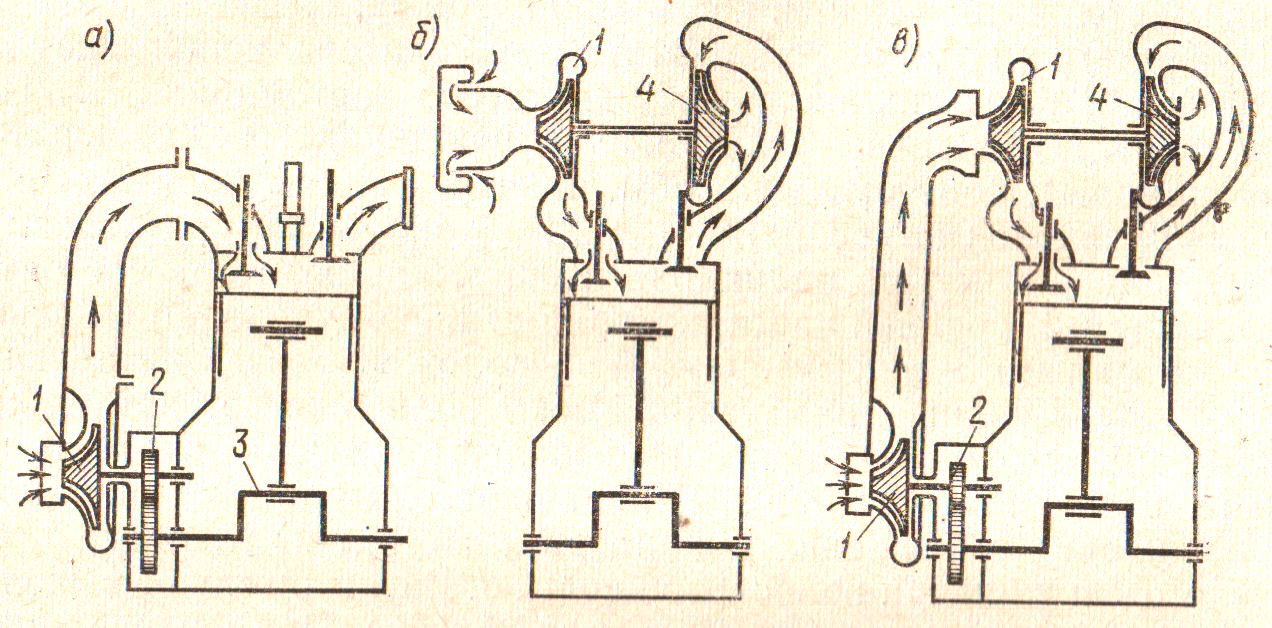

Различают три системы наддува при помощи нагнетателей: с приводным компрессором, с газотурбокомпрессором и комбинированную.

Рис. 36. Системы наддува двигателей

Приводной компрессор 1 (рис. 36, а) через повышающую передачу 2 сое-диняют с коленчатым валом 3 двигателя. Для привода газотурбокомпрессора (рис. 36, б) используют энергию отработавших газов, поступающих в газовую турбину 4. Компрессор 1 устанавливают на одном валу с газовой турбиной 4. В случае комбинированной системы (рис. 36,в) первой ступенью является приводной компрессор, а второй — газотурбокомпрессор.

На тракторных и автомобильных дизелях, устанавливаемых на строитель-ные и дорожные машины, чаще всего применяют газотурбинный наддув.

При этом возможны два основных варианта использования энергии:

1. Энергия, потребляемая компрессором, равна энергии, вырабатываемой газовой турбиной. В этом случае газотурбокомпрессор имеет лишь газовую связь с двигателем (рис. 36, б). Такая схема обеспечивает высокие экономические показатели при максимальном упрощении конструкции и поэтому наиболее распространена.

2. Энергия, вырабатываемая газовой турбиной, не равна энергии, потреб-ляемой компрессором. Разница энергии передается от двигателя к газотур-бокомпрессору (или наоборот) за счет применения механической связи рото-ра газотурбокомпрессора с коленчатым валом двигателя, что усложняет кон-струкцию последнего. Такую схему применяют при наддуве двухтактных ди-зелей в тех случаях, когда не удается обеспечить баланса энергий газовой турбины и компрессора, не ухудшая существенно продувку и наполнение цилиндров. Иногда в этих случаях вместо механической связи ротора газотурбокомпреосора с коленчатым валом применяют комбинированную систему наддува (рис. 36,в).

Возможны два варианта подвода газов к газовой турбине: 1) из общего выпускного трубопровода; 2) отдельно от каждого цилиндра или от группы цилиндров, в которой в соответствии с порядком их работы, время между двумя последовательными импульсами давления, образующимися при выпуске газов из цилиндров, оказывается достаточно большим (импульсный наддув).

В первом случае, особенно в двигателях с большим числом цилиндров и высокой частотой вращения, давление газов в выпускном трубопроводе выравнивается, амплитуда колебания давления перед турбиной невелика и процесс подвода газов к турбине можно рассматривать, как происходящий при постоянном давлении. Во втором случае отработавшие газы поступают к газовой турбине с переменным давлением, что позволяет повысить эффективность наддува.

Подвод газов к турбине при постоянном давлении создает повышенные сопротивления в выпускном тракте двигателя по сравнению с выпуском в атмосферу. Это ухудшает очистку цилиндров и уменьшает наполнение их свежим зарядом. При импульсном наддуве после периода выпуска газов из одного цилиндра к началу перекрытия клапанов давление в выпускном тракте резко снижается. В результате этого увеличивается перепад давления между впускным и выпускным трактами, и очистка камер сгорания становится более эффективной. Уменьшается работа, затрачиваемая на выталкивание газов.

По мере увеличения давления наддува рк и роста среднего давления газов в выпускном тракте положительный эффект от применения импульсного наддува снижается, так как импульсы давления сглаживаются. Максимальный эффект в импульсной системе наддува достигают при рк<0,15 МПа, при рк>0,4 МПа применение импульсного наддува уже не дает эффекта.

Следует подчеркнуть, что при определенном сочетании числа и располо-жения цилиндров двигателя для одной объединенной группы цилиндров дав-ление перед турбиной может соответствовать условиям импульсного наддува, а для другой — условиям наддува при постоянном давлении.

В двигателях, устанавливаемых на строительные и дорожные машины, в большинстве случаев применяют импульсные системы наддува. Для дости-жения наибольшего эффекта при импульсном наддуве следует выпускные трубопроводы делать по возможности короткими и меньшего объема.

Основные параметры, характеризующие газотурбокомпрессор: степень повышения давления в компрессоре пк=р'к/р. Применением низкого наддува (до пк= 1,5) можно повысить номинальную мощность двигателя на 20—30% по сравнению с базовой моделью без наддува. Средний наддув (пк=1,5-:-2,2) может обеспечить прирост мощности на 30—45%. Для дальнейшего увеличения мощности применяют высокий наддув (пк>2,2), что сопряжено со значительным ростом тепловой и механической напряженности деталей двигателя.

Частота вращения ротора современных газотурбокомпрессоров составляет 40 000—80 000 об/мин и лимитируется допускаемой величиной окружной скорости диска турбины, которая по условиям прочности не должна превы-шать 250—350 м/с. Кроме этого, по условиям прочности лимитируется и тем-пература газов перед турбиной, которая не должна превышать 600—700° С.