- •Огоу спо томский экономико-промышленный колледж

- •Процессы формообразования и инструмент

- •Содержание

- •Пояснительная записка

- •Тема 1 расчет составляющих сил резания рz, рy, рх при продольном точении заготовки резцом из твердого сплава

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •1.Цель работы

- •2. Порядок выполнения работы

- •Тема 2 расчет скорости резания по эмпирическим зависимостям при продольном точении заготовки резцом с пластиной твердого сплава

- •6. Требования к оформлению расчета

- •Пример выполнения задания Вариант № 31

- •Тема 3. Расчёт режимов резания при наружной обработке поверхностей на токарных станках

- •1. Цель занятия

- •2. Содержание работы

- •3. Перечень принадлежностей

- •4. Общие сведения

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Пример выполнения задания

- •Тема 4 расчёт режимов резания при внутренней обработке отверстий на токарном станке

- •Порядок выполнения работы

- •Эскиз обработки

- •6. Требования к оформлению расчета

- •Пример выполнения задания Вариант № 31

- •Тема 5 расчет режимов резания при сверлении отверстия

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания Вариант № 31

- •Тема 6 расчет режимов резания при цилиндрическом фрезеровании плоской поверхности

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 7 расчет режимов резания при фрезеровании шпоночного паза шпоночной фрезой

- •3. Перечень принадлежностей

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 8 расчет режимов резания при нарезании метрической резьбы резцом

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 9 расчет режимов резания при нарезании резьбы гребенчатыми фрезами на резьбофрезерных станках

- •Порядок выполнения работы

- •Корректируем число оборотов по паспорту станка

- •Пример выполнения задания Вариант № 26

- •Корректируем число оборотов по паспорту станка

- •Тема 10 расчет режимов резания при протягивании циллиндрического отверстия

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 11 назначение режима резания, выбор режущего инструмента при нарезании зубьев червячной модульной фрезой

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 12 расчет и выбор режимов резания при шлифовании

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Пример расчета элементов режима резания при внутреннем шлифовании

- •Пример расчета элементов режима резания при плоском шлифовании

- •Тема 13 расчет режимов резания при многорезцовой обработке на токарных полуавтоматах

- •Определение машинного времени обработки

- •Литература

- •Практическая работа №1

Тема 10 расчет режимов резания при протягивании циллиндрического отверстия

1. Цель работы

1.1. Приобретение навыков назначения режима резания и выбора режущего инструмента.

2. Содержание работы

2.1. Запись данных условий обработки для своего варианта.

2.2. Выбор режущего инструмента и выполнение расчета режима резания.

2.3. Оформление работы.

3. Перечень принадлежностей

3.1. Бумага писчая. Формат А4 - 4л.

3.2 Калькулятор, выполняющий функции yx

3.3. Прикладная программа КОМПАС 3D V11

4. Общие сведения

4.1. Для обработки отверстий протягиванием заготовку обычно предварительно сверлят или зенкеруют. После обработки обеспечиваются седьмой или девятый квалитеты (Н7-Н9), а параметры шероховатости обработанной поверхности достигают Ra=2,5....0,2 мкм. Материалом для протяжек служит легированная сталь ХВГ или быстрорежущие стали Р6К5, Р6М5, Р9 и Р18. Конструкции и размеры круглых протяжек приведены в ГОСТ 20364-74 и ГОСТ 20365-74.

5. Порядок выполнения работы

5.1. Записать данные своего варианта (см. таблицу 23)

5.2. Установить группу обрабатываемости протягиваемого материала [4. т. 53 стр.299]

5.3. Выбрать скорость резания [4. т. 52стр. 299]

5.4. Корректируем скорость главного движения резания по паспортным данным станка.

5.5. Определяем силу резания Рz [4. т. 54стр. 300]

5.6. Определяется общая длина режущей кромки одновременно участвующей в работе

В= π ·Д·(Zp/Zc)

Д- наибольший диаметр зубьев протяжки;

Zр - число зубьев, одновременно участвующих в работе;

Zс - число зубьев в секции.

Zр = (l / t0)+1

l - длина протягиваемой поверхности;

t0 - шаг черновых зубьев.

5.7. Определяется общая сила резания

Рz об =Рz·В.

5.8. Общая сила резания сравнивается с силой по паспорту станка

Рz об < Рz нор.

5.9. Определяется скорость резания, допускаемая мощностью электродвигателя станка.

,м/мин

,м/мин

Необходимо

.

.

5.10. Определяется мощность, требуемая на протягивание

квт.

квт.

Сравнивается с эффективной мощностью

Nэф = N∂ · η

N∂- мощность двигателя

η - коэффициент полезного действия.

Nэф > Nрез

5.11. Определяется основное время

q - число одновременно обрабатываемых заготовок

К1 - коэффициент, учитывающий обратный ускоренный ход

i - число рабочих ходов

Lрх - длина рабочего хода протяжки

Lрх = ln + l + lдоп.

ln - длина рабочей части протяжки

ln=L+l1

lдоп - перебег lдоп = 30... .50 мм

V0X - скорость обратного хода по паспорту станка.

5.12. Выполняется схема обработки

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания

Вариант № 31

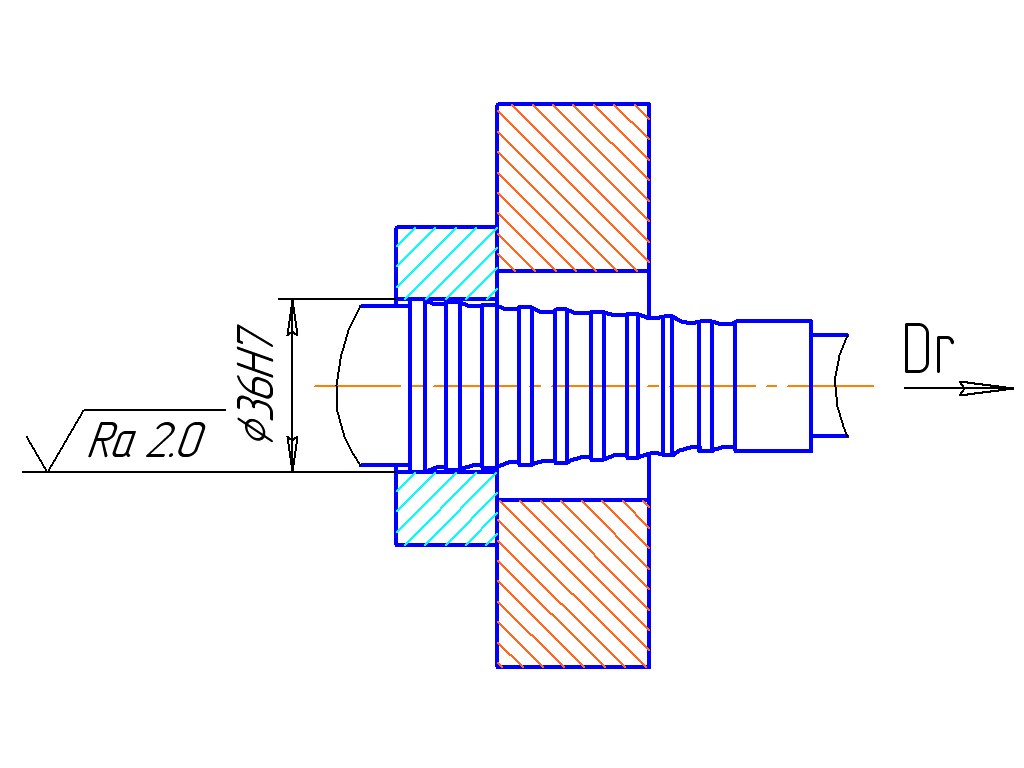

Задание: На горизонтально-протяжном станке протягиваем цилиндрическое отверстие диаметром Д и длиной l. Параметр шероховатости обработанной поверхности Rа = 2мкм. Одновременно обрабатывается одна заготовка. Протяжка изготовлена из Р18.

Конструктивные элементы протяжки: подъем на зуб на сторону Sо; общая длина L; длина до первого зуба l1; шаг режущих зубьев tо. Число зубьев в секции Zс.

Геометрические элементы: передний угол γº ; задний угол на режущих зубьях α°. Необходимо: назначить режим резания; определить основное время. Модель станка 7523 (см. слайд 8 приложение 8.1).

Таблица 22

№ варианта |

Материал заготовки

|

Диаметр протягиваемого отверстия Д, мм

|

Длина протягиваемого отверстия l, мм |

Конструктивные элементы

|

|||||

S0 мм/зу6 |

L, мм

|

l1 мм |

t0 мм

|

Zc

|

γº |

||||

31

|

Серый чугун 240 НВ

|

36Н7

|

44

|

0,025

|

510

|

265

|

8

|

-

|

12

|

(см. слайд 2 приложение 8.2)

1. Определяем группу обрабатываемости материала.

Группа II [4. т.53 стр.299]

2. Определяем скорость резания.

V = 5 м/мин [4. т.52 стр.299]

Скорость рабочего хода по паспорту станка

V= 1,5....11,5 м/мин.

3. Определяем силу резания.

Рz = 89 Н [4.т.54 стр.300]

4. Определяем общую длину режущей кромки, участвующей в работе

В=π·Д·(Zp/Zc)

Zс = 0 по условию

Zр = (l / t0)+1=(44 / 8)+1=6,5

В =3,14 · 36 · 6,5 =735 мм.

5. Общая сила резания.

Рz об = Рz • В = 89 • 735 = 65415 Н = 6,5 т.с (тонна сила)= 6541,5 кгс.

6. Сравниваем силы резания.

Рz об < Рz тяг

Рz тяг = 10 т.c. - по паспорту станка.

6,5 < 10 т.c.

7. Определяем скорость резания, допускавшую мощностью станка.

м/мин;

м/мин;

Необходимо , 5<14.

8. Мощность, требуемая на протягивание

кВт.

кВт.

Nэф=N∂

· η=18,5 0,85=15,7

кВт.

0,85=15,7

кВт.

Nэф > Nрез, 17,7>5,3 - Обработка возможна

9. Определяем машинное время.

Lрх = ln + l + lдоп.

ln= L-l1=510-256=245 мм,

l= 44 мм, lдоп = 30-50 мм.

Lрх = 245+44+50=339 мм,

V0X = 20 м/мин по паспорту станка

V=5м/мин

q= 1, i = число рабочих ходов = 1

(см. слайд 3 приложение 8.3)

Эскиз обработки (см. слайд 4 приложение 8.4)

Рис. 16

Задание: На горизонтально- протяжном станке протягивают цилиндрическое отверстие диаметром Д и длиной l. Параметр шероховатости обработанной поверхности Rа = 2 мкм. Одновременно обрабатывается одна заготовка. Протяжка изготовлена из быстрорежущей стали Р18. Конструктивные элементы протяжки: подъем на зуб на сторону Sо, общая длина L; длина до первого зуба l1; шаг режущих зубьев tо/ Число зубьев в секции Zс. Геометрические элементы: передний угол γº ; задний угол на режущих зубьях α°. Необходимо: назначить режим резания; определить основное время. Модель станка 7523. Схема резания – переменного резания.

Таблица 23

№ варианта |

Материал заготовки

|

Диаметр протягиваемого отверстия Д, мм

|

Длина протягиваемого отверстия l, мм |

Конструктивные элементы

|

|||||

S0 мм/зу6 |

L, мм

|

l1 мм |

t0 мм

|

Zc

|

γº |

||||

1

|

Сталь 20 ХН σв = 60 кгс/мм2

|

30Н8

|

40

|

0,2

|

540

|

200

|

10

|

2

|

15

|

2

|

Сталь 45 ХН σв = 75 кгс/мм2

|

32Н7

|

50

|

0,25

|

480

|

210

|

8

|

2

|

15

|

3

|

Серый чугун 215 НВ

|

24Н9

|

45

|

0,02

|

580

|

260

|

12

|

3

|

10

|

4

|

Сталь 40 σв = 65 кгс/мм2

|

38Н7

|

50

|

0,01

|

490

|

200

|

13

|

2

|

10

|

5

|

Сталь 50 σв = 70 кгс/мм2

|

40Н9

|

60

|

0,16

|

700

|

320

|

9

|

3

|

15

|

6

|

Серый чугун 210 НВ

|

34Н8

|

35

|

0,12

|

685

|

310

|

16

|

3

|

15

|

7

|

Сталь 20 σв = 50 кгс/мм

|

48Н8

|

40

|

0,03

|

630

|

280

|

14

|

2

|

12

|

8

|

Серый чугун 160 НВ

|

50Н7

|

30

|

0,06

|

475

|

230

|

10

|

2

|

12

|

9

|

Сталь 38 ХА σв = 68 кгс/мм2

|

42Н9

|

45

|

0,18

|

520

|

250

|

8

|

3

|

15

|

10

|

Серый чугун 170 НВ

|

37Н9

|

25

|

0,10

|

690

|

290

|

8

|

3

|

15

|

12

|

Сталь ХВГ σв = 55 кгс/мм2

|

46Н9

|

45

|

0,16

|

560

|

260

|

18

|

3

|

13

|

13

|

Сталь Х12М σв = 60 кгс/мм2

|

56Н7

|

50

|

0,01

|

710

|

315

|

11

|

2

|

15

|

14

|

Сталь 40Г 229 НВ

|

31Н8

|

25

|

0,2

|

500

|

200

|

8

|

2

|

15

|

15

|

Серый чугун 175 НВ

|

29Н7

|

38

|

0,03

|

480

|

190

|

12

|

3

|

15

|

16

|

Сталь 35 σв = 50 кгс/мм2

|

25Н8

|

40

|

0,16

|

620

|

280

|

18

|

2

|

12

|

17

|

Сталь У10 σв = 60 кгс/мм2

|

23Н9

|

43

|

0,22

|

670

|

300

|

16

|

2

|

15

|

18

|

Сталь А20 168 НВ

|

33Н7

|

36

|

0,02

|

540

|

240

|

14

|

2

|

10

|

19

|

Сталь 65Г σв =60 кгс/мм2

|

39Н8

|

30

|

0,08

|

470

|

220

|

10

|

3

|

15

|

20

|

Сталь 30Л σв = 50 кгс/мм2

|

47Н8

|

42

|

0,08

|

560

|

310

|

12

|

2

|

15

|

21

|

Сталь 40 ХГС 225 НВ

|

41Н7

|

35

|

0,04

|

580

|

320

|

14

|

2

|

15

|

22

|

Ковкий чугун 220 НВ

|

53Н9

|

45

|

0,12

|

430

|

200

|

10

|

3

|

12

|

23

|

Сталь 9 ХС σв = 60 кгс/мм2

|

55Н7

|

40

|

0,06

|

650

|

260

|

16

|

3

|

12

|

24

|

Сталь 40Х13 σв = 65 кгс/мм2

|

54Н8

|

28

|

0,11

|

710

|

320

|

18

|

2

|

15

|

25

|

Серый чугун 210 НВ

|

60Н9

|

32

|

0,13

|

420

|

210

|

10

|

2

|

15

|

26

|

Сталь 15Г σв = 50 кгс/мм2

|

62Н8

|

30

|

0,16

|

490

|

240

|

11

|

2

|

15

|

27

|

Сталь 10 δв =35 кгс/мм2

|

20Н8

|

.26

|

0,11

|

540

|

210

|

8

|

2

|

15

|

28

|

Сталь У710 σв = 58 кгс/мм

|

22Н9

|

30

|

0,16

|

580

|

240

|

10

|

3

|

15

|

29

|

Сталь 5 ХНН σв = 70 кгс/мм2

|

64Н7

|

35

|

0,04

|

630

|

270

|

12.

|

2

|

15

|

30

|

Ковкий чугун 180 НВ

|

66Н9

|

35

|

0,16

|

700

|

310

|

10

|

2

|

12

|