- •Огоу спо томский экономико-промышленный колледж

- •Процессы формообразования и инструмент

- •Содержание

- •Пояснительная записка

- •Тема 1 расчет составляющих сил резания рz, рy, рх при продольном точении заготовки резцом из твердого сплава

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •1.Цель работы

- •2. Порядок выполнения работы

- •Тема 2 расчет скорости резания по эмпирическим зависимостям при продольном точении заготовки резцом с пластиной твердого сплава

- •6. Требования к оформлению расчета

- •Пример выполнения задания Вариант № 31

- •Тема 3. Расчёт режимов резания при наружной обработке поверхностей на токарных станках

- •1. Цель занятия

- •2. Содержание работы

- •3. Перечень принадлежностей

- •4. Общие сведения

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Пример выполнения задания

- •Тема 4 расчёт режимов резания при внутренней обработке отверстий на токарном станке

- •Порядок выполнения работы

- •Эскиз обработки

- •6. Требования к оформлению расчета

- •Пример выполнения задания Вариант № 31

- •Тема 5 расчет режимов резания при сверлении отверстия

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания Вариант № 31

- •Тема 6 расчет режимов резания при цилиндрическом фрезеровании плоской поверхности

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 7 расчет режимов резания при фрезеровании шпоночного паза шпоночной фрезой

- •3. Перечень принадлежностей

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 8 расчет режимов резания при нарезании метрической резьбы резцом

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 9 расчет режимов резания при нарезании резьбы гребенчатыми фрезами на резьбофрезерных станках

- •Порядок выполнения работы

- •Корректируем число оборотов по паспорту станка

- •Пример выполнения задания Вариант № 26

- •Корректируем число оборотов по паспорту станка

- •Тема 10 расчет режимов резания при протягивании циллиндрического отверстия

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 11 назначение режима резания, выбор режущего инструмента при нарезании зубьев червячной модульной фрезой

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Тема 12 расчет и выбор режимов резания при шлифовании

- •5. Порядок выполнения работы

- •6. Требования к оформлению расчета

- •Пример выполнения задания

- •Пример расчета элементов режима резания при внутреннем шлифовании

- •Пример расчета элементов режима резания при плоском шлифовании

- •Тема 13 расчет режимов резания при многорезцовой обработке на токарных полуавтоматах

- •Определение машинного времени обработки

- •Литература

- •Практическая работа №1

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания Вариант № 31

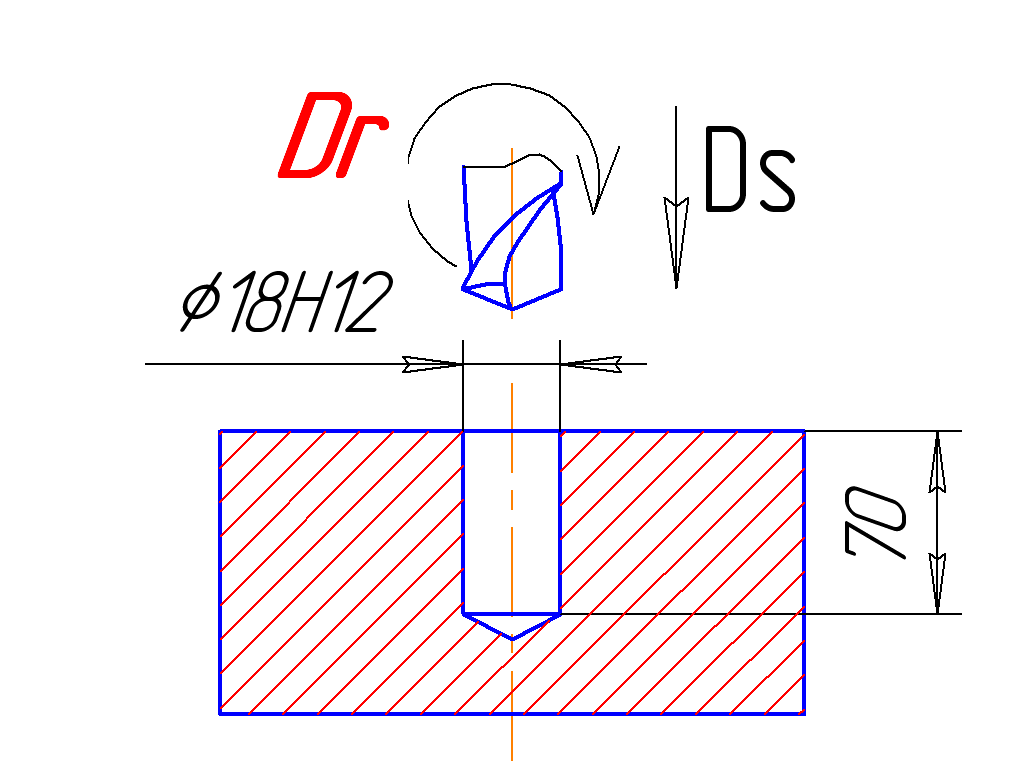

Задание: На вертикально-сверлильном станке 2Н 135 производят сверление отверстия диаметром D и глубиной l. Необходимо: выбрать режущий инструмент, назначить режим резания, определить основное время (см.слайд 1 приложение 3.1).

Таблица 13

Материал заготовки |

D |

l |

Отверстие |

Обработка |

мм |

||||

Сталь 40 σв=66 кгс/мм2 |

18Н12 |

70 |

Глухое |

С охлаждением |

Выбор режущего инструмента (см. слайд 2 приложение 3.2)

Сверло Ø18 с коническим хвостовиком из стали Р18. ГОСТ 10903-64 [1 табл. 215 стр.440]

Геометрические элементы: форма заточки - двойная с подточкой поперечной кромки.

Углы сверла 2 φ = 118°, 2 φ1 = 700 .

ﮯα = 300

ﮯγ = 25° [1. табл. 210 стр. 435]

w=30°

Назначение элементов резания (см. слайд 3 приложение 3.3)

Определяем глубину резания

t = D/2, мм

t = 18/2 = 9мм

2. Назначаем подачу

Sо = (0,33 - 0,38) мм/об [4. табл.25 стр.277]

К1 = 0,9 (глубина сверления до 5D)

Тогда Sо = (0,33 - 0,38) *0,9 = (0,3 - 0,34) мм/об

Корректируем по паспорту станка

Sо = 0,28 мм/об

Определяем скорость резания

V = , м/мин

Сv = 9.8 q = 0.4 y= 0.5 m = 0.2 [4. табл.28 стр.278]

- общий поправочный коэффициент на скорость резания

Км = Кr Kr = 0.95 n=1 Км = 0,9 [4. табл. 1,2 стр. 261-262]

[4.

табл. 6 стр. 263]-поправочный коэффициент,

учитывающий влияние инструментального

материала

[4.

табл. 6 стр. 263]-поправочный коэффициент,

учитывающий влияние инструментального

материала

[4.

табл. 31 стр. 280]-поправочный коэффициент,

учитывающий глубину обрабатываемого

отверстия.

[4.

табл. 31 стр. 280]-поправочный коэффициент,

учитывающий глубину обрабатываемого

отверстия.

0,9

1

0,85

= 0,765

0,9

1

0,85

= 0,765

V

=

0,765

= 21м/мин

0,765

= 21м/мин

4. Число оборотов шпинделя

nд = 355 об/мин (по паспорту станка)

5. Определяем действительную скорость резания

м/мин

м/мин

Определяем крутящий момент

Мкр = 10 См Kp – при сверлении

См = 0,0345 q = 2 y = 0.8 [4. табл.32 стр.281]

Кр = Кмр = 0,9 [4. т.9 стр. 264]

Мкр

= 0,0345 0,9

= 3,62Н•м

0,9

= 3,62Н•м

Определяем мощность, затраченную на резание

N = , кВт

N=

= 0,13 кВт

= 0,13 кВт

Проверяем, достаточна ли мощность привода станка

(к.п.д.)

Nшп = 4,5 0,8 = 3,6 кВт

Определяем основное время

y =7 мм. [3. прил.4 стр.374]

L=70+7=77 мм

(см. слайд 4 приложение 3.4)

Эскиз обработки (см. слайд 5 приложение 3.5)

Рис. 12

Задание: На вертикально-сверлильном станке 2Н135 проводят сверление отверстия диаметром D и глубиной l.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 14

№ варианта

|

Материал заготовки

|

D |

l |

Отверстие

|

Обработка

|

мм |

|||||

1

|

Сталь 10 σв = 35 кгс/мм2

|

15Н12

|

30

|

Глухое

|

С охлаждением

|

2

|

Сталь 40 σв= 45 кгс/мм2

|

22Н14

|

40

|

Сквозное

|

С охлаждением

|

3

|

Серый чугун 200НВ

|

16Н14

|

35

|

Сквозное

|

Без охлаждения

|

4

|

Сталь 40 Х σв= 55 кгс/мм2

|

18Н13

|

50

|

Сквозное

|

С охлаждением

|

5

|

Сталь 20 Х 170 НВ

|

20Н14

|

60

|

Сквозное

|

С охлаждением

|

6

|

Серый чугун 210 НВ

|

10Н14

|

35

|

Глухое

|

Без охлаждения

|

7

|

Сталь 12Х3 σв= 45 кгс/мм2

|

19,2Н14

|

40

|

Глухое

|

С охлаждением

|

8

|

Сталь 35 Х σв=48 кгс/мм2

|

24Н14

|

20

|

Глухое

|

С охлаждением

|

9

|

Серый чугун 170 НВ

|

18,25

|

50

|

Сквозное

|

Без охлаждения

|

10

|

Сталь 20 σв=38 кгс/мм2

|

15Н12

|

60

|

Глухое

|

С охлаждением

|

11

|

Сталь 45 σв=44 кгс/мм2

|

26Н12

|

50

|

Глухое

|

С охлаждением

|

12

|

Ковкий чугун 180 НВ

|

24Н12

|

40

|

Глухое

|

Без охлаждения

|

13

|

Сталь 5 Х НМ σв=70 кгс/мм2

|

18Н12

|

20

|

Сквозное

|

С охлаждением

|

14

|

Сталь У7А σв=58 кгс/мм2

|

20Н12

|

70

|

Сквозное

|

С охлаждением

|

15

|

Сталь 65Г σв = 50 кгс/мм2

|

25Н12

|

45

|

Сквозное

|

С охлаждением

|

16

|

Серый чугун 210НВ

|

28Н12

|

50

|

Глухое

|

Без охлаждения

|

17

|

Сталь 40 Х 13 σв= 65 кгс/мм2

|

24Н12

|

60

|

Глухое

|

С охлаждением

|

1

|

Сталь 9 х С σв= 60 кгс/мм2

|

20Н12

|

48

|

Сквозное

|

С охлаждением

|

19

|

Ковкий чугун 220 НВ

|

26Н12

|

35

|

Сквозное

|

Без охлаждения

|

20

|

Сталь 40 Х С 225 НВ

|

8Н12

|

24

|

Сквозное

|

С охлаждением

|

21

|

Сталь 30Л σв=50 кгс/мм

|

6Н12

|

20

|

Сквозное

|

С охлаждением

|

22

|

Сталь А20 σв=30 кгс/мм2

|

12Н12

|

40

|

Сквозное

|

С охлаждением

|

23

|

Сталь 35 σв= 50 кгс/мм2

|

14Н12

|

35

|

Глухое

|

С охлаждением

|

24

|

Серый чугун 175 НВ

|

16Н12

|

42

|

Глухое

|

Без охлаждения

|

25

|

Сталь 40 Г σв= 55 кгс/мм2

|

16,8Н12

|

25

|

Глухое

|

С охлаждением

|

26

|

Сталь Х12М δв= 60 кгс/мм2

|

17,2Н12

|

52

|

Сквозное

|

С охлаждением

|

27

|

Сталь ХВГ σв = 55 кгс/мм

|

18,25Н12

|

34

|

Сквозное

|

С охлаждением

|

28

|

Серый чугун 170 НВ

|

24Н12

|

60

|

Сквозное

|

Без охлаждения

|

29

|

Латунь ЛМцЖ 52-4-1 100 НВ

|

ЗОН12

|

40

|

Сквозное

|

Без охлаждения

|

30

|

Бронза БрАЖН 11-6-6 200 НВ

|

24Н12

|

50

|

Сквозное

|

Без охлаждения

|