- •Курс лекций по «специальным чугунам»

- •Глава 1. Классификация специальных чугунов. Особенности процессов их легирования и термической обработки

- •Классификация специальных чугунов

- •1.2. Особенности легирования

- •1.2.1. Особенности жидкого состояния

- •1.2.2. Первичные фазы и распределение легирующих элементов в чугунах

- •III группа

- •1.3. Особенности термической обработки

- •1.3.1. Изотермическая закалка

- •1.3.2. Нормализация

- •1.3.3. Улучшение

- •Глава 2. Отливки из коррозионностойких чугунов

- •2.1. Процессы коррозии в чугуне

- •2.2. Отливки из хромистых чугунов

- •2.2.1. Влияние химического состава на коррозионную стойкость

- •2.2.2. Марки хромистых коррозионностойких чугунов, их основные свойства, области применения

- •2.3 Отливки из высококремнистых чугунов

- •2.3.1 Влияние химического состава на структуру и свойства

- •2.3.2 Марки кремнистых коррозионностойких чугунов, их основные свойства, области применения

- •Глава 3. Отливки из жаростойких чугунов

- •3.1. Общая характеристика

- •3.2. Отливки из алюминиевых чугунов

- •3.2.1. Формирование структуры

- •3.2.2. Марки жаростойких алюминиевых чугунов, их основные свойства, области применения

- •3.3. Отливки из хромистых жаростойких чугунов

- •3.3.1. Влияние хрома на жаростойкость чугунов

- •3.3.2. Марки жаростойких хромистых чугунов, их основные свойства, области применения

- •3.4. Отливки из кремнистых чугунов

- •3.4.1. Влияние кремния на структуру и свойства чугунов

- •3.4.2. Марки кремнистых жаростойких чугунов, их основные свойства, области применения

- •3.5. Отливки из комплексно-легированных жаростойких чугунов

- •Глава 4. Отливки из жаропрочных чугунов

- •4.1. Общая характеристика

- •4.2. Марки жаропрочных чугунов, их основные свойства, области применения

- •Глава 5. Отливки из износостойких чугунов

- •5.1. Процессы абразивного изнашивания

- •5.2. Влияние химического состава на свойства чугунов

- •5.3. Влияние структуры на износостойкость

- •5.3.1. Влияние карбидной фазы

- •5.3.2. Влияние металлической основы

- •5.4. Влияние термической обработки

- •5.5. Марки износостойких чугунов, их основные свойства, области применения

- •5.6. Комплексно-легированные белые износостойкие чугуны

- •Глава 6. Отливки из антифрикционных чугунов

- •6.1. Общая характеристика

- •6.2. Марки антифрикционных чугунов, их основные свойства, области применения

- •Глава 7. Чугуны для отливки валков

- •7.1. Классификация валков

- •7.2. Виды валков, их химический состав, свойства и применение

- •Химический состав рабочего слоя валков

- •7.3. Влияние легирующих элементов на свойства рабочего слоя двухслойных валков

- •Глава 8. Технологические особенности изготовления отливок из специальных чугунов

- •8.1. Особенности плавки и заливки форм

- •8.2. Литейные свойства специальных чугунов

- •8.3. Особенности технологии формы в зависимости от свойств специальных чугунов

- •8.4. Механическая обработка отливок

III группа

Необходимо отметить, что эта оценка характеризует влияние только каждого элемента из Xj, введенного в отдельности в систему Fe-C.

Оценка по термодинамическим характеристикам (активность атомов углерода) может рассматриваться как качественная, так как в этом случае не учитывается кинетика протекания процессов, а также взаимодействие химических элементов между собой.

По характеру влияния на графитизацию чугуна химические элементы можно сопоставить со скоростью затвердевания. Известно, что увеличение скорости затвердевания чугуна приводит к снижению степени его графитизации и наоборот. Влияние скорости затвердевания проявляется в основном через изменение диффузионной подвижности атомов, участвующих в формировании кристаллов твердой фазы.

Это подтверждает правомерность утверждения о воздействии химических элементов на активность углерода в чугуне.

В табл. 1.5 приведены результаты изменения глубины отбела чугуна различного состава по клиновой пробе при одинаковой температуре заливки. Чугун выплавляли в печи сопротивления с графитовым нагревателем. Серу вводили в чугун с лигатурой Fe - 30 % S, азот - с азотированным феррохромом, титан - с ферротитаном Ф-70. Графитизирующее модифицирование чугуна проводили кремнием кристаллическим (SKp) и ферросиликобарием (ФС60В22). Для снижения содержания кислорода чугун раскисляли церием.

Изменение глубины отбела чугуна (Н) при введении химического элемента или модифицировании (НЛ,М) оценивали по сравнению с отбелом чугуна исходного состава или без модифицирования (Нисх), т.е. (Нисх - НЛ,М) * 100/ Нисх . Положительное значение Н соответствует уменьшению глубины отбела и наоборот.

Глубина отбела чугуна увеличивается при повышении в чугуне содержания серы, хрома, титана, кислорода, азота. В их присутствии эффективность действия модификаторов различна. В присутствии серы модификаторы действуют недостаточно эффективно, что вероятно связано с отсутствием в модификаторах элементов, активно связывающих серу.

При вводе в чугун небольшого количества хрома (0,3 % по массе) глубина отбела чугуна увеличивается всего на 19 % (относительно сплава 1). При растворении кремнийсодержащих модификаторов в чугуне образуются зоны повышенного содержания кремния с высокой активностью атомов углерода.

Это может привести к подавлению действия в чугуне химических элементов II группы, снижающих активность атомов углерода. Состав модификаторов в этом случае не оказал существенного влияния.

При повышении содержания азота (до 0,018 %) склонность чугуна к отбелу возрастает почти вдвое, а при введении ФС60В22 также существенно снижается (сплав 10). В присутствии химического элемента III группы эффективно действуют только те модификаторы, которые содержат в своем составе элементы, связывающие азот в прочные нитриды, резко ограничивая его диффузионную подвижность (например, барий).

Кристаллический кремний, в отличие от ФС60В22, оказывает слабое влияние на графитизацию чугуна с повышенным содержанием азота.

При изменении содержания кислорода, графитизирующее действие модификаторов (SjKp и ФС60В22) в чугуне различается незначительно (сплавы 11-16).

Введение титана сопровождается некоторым увеличением содержания в чугуне кислорода и азота. Из приведенных в табл. 1.5 результатов видно, что титан является сильным антиграфитизатором. Более эффективное действие ферросиликобария в качестве модификатора чугуна с титаном, вероятно, связано с необходимостью нейтрализации азота и кислорода. Влияние титана на диффузионную подвижность атомов углерода будет подавляться кремнием.

Таким образом, на основе представлений о влиянии химических элементов на степень графитизации можно осуществлять подбор модификаторов для снижения склонности чугуна к отбелу.

Первичный аустенит легированных чугунов также имеет свои особенности, отличающие его от аустенита вторичного, полученного после термической обработки. Он отличается от вторичного более широким интервалом гомогенности по концентрации в нём как постоянных, так и легирующих элементов. Растворимость легирующего элемента в аустените увеличивается в присутствии не только углерода, но и других элементов. В частности, в аустените высоконикелевых чугунов увеличиваются пределы растворимости для меди до 5-7 % и алюминия до 6-8 %.

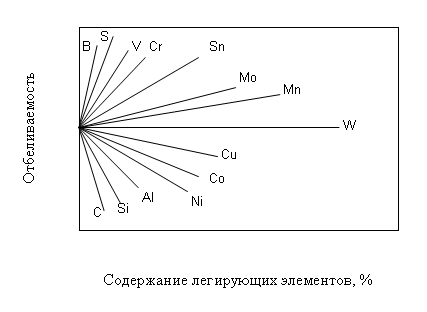

Рис. 1.7. Относительное влияние легирующих элементов на отбеливаемость чугуна

Процессы, происходящие в твёрдом чугуне при остывании отливки, по своей природе во многом аналогичны фазовым превращениям, которые имеют место при термической обработке. В основе их лежат одни и те же закономерности термодинамики сплавов, определяющие природу образующихся фаз, а также кинетику и механизм возникновения различных структурных образований. Однако имеются и отличия. Они связаны с разной природой первичных твёрдых растворов аустенита или феррита, которые образуются при термической обработке.

Первородный аустенит обладает более высокой склонностью к переохлаждению, а при аустенизации возможно протекание процессов дальнейшего перераспределения примесей с проявлением эффектов равновесной поверхностной сегрегации (или горофильности) или их горофобных свойств. При превращении такого аустенита в процессе охлаждения или при отпуске продуктов его распада для ряда элементов (Cr, Mn, V и др.) и создаются условия их дальнейшего перераспределения между твёрдым раствором и карбидной фазой.

Превращения при охлаждении отливок играют очень важную роль в формировании свойств. Сознательное управление этими процессами позволяет достигнуть требуемой структуры во всех частях литого изделия тем самым обеспечить его надёжность и долговечность в условиях эксплуатации.

Структура кристаллитов первичного аустенита должна иметь ярко выраженную текстуру. При вторичных процессах во время термической обработке, текстура нарушается. Появляются границы и субграницы, что связано с ростом дефектов кристаллического строения.

Всё это повышает устойчивость первичного аустенита, а продукты его распада, прежде всего вторичные карбидные фазы, не только характеризуются особой формой кристаллитов и их распределения, но и могут существенно отличаться даже по своей природе. Например, в результате эвтектоидного превращения первичного аустенита в чугунах с 2-3 % Al может образовываться механическая смесь феррита и вторичного карбида FeAl3Cx. При эвтектоидном превращении переохлаждённого аустенита при термической обработке образуется перлит у того же чугуна (феррит + цементит).

Высокая устойчивость первичного аустенита многих легированных чугунов позволяет получить широкую гамму структур закалки (от мартенсита до аустенита) при непосредственном охлаждении отливки в форме или преждевременной её выбивке и регулировании процесса дальнейшего охлаждения.

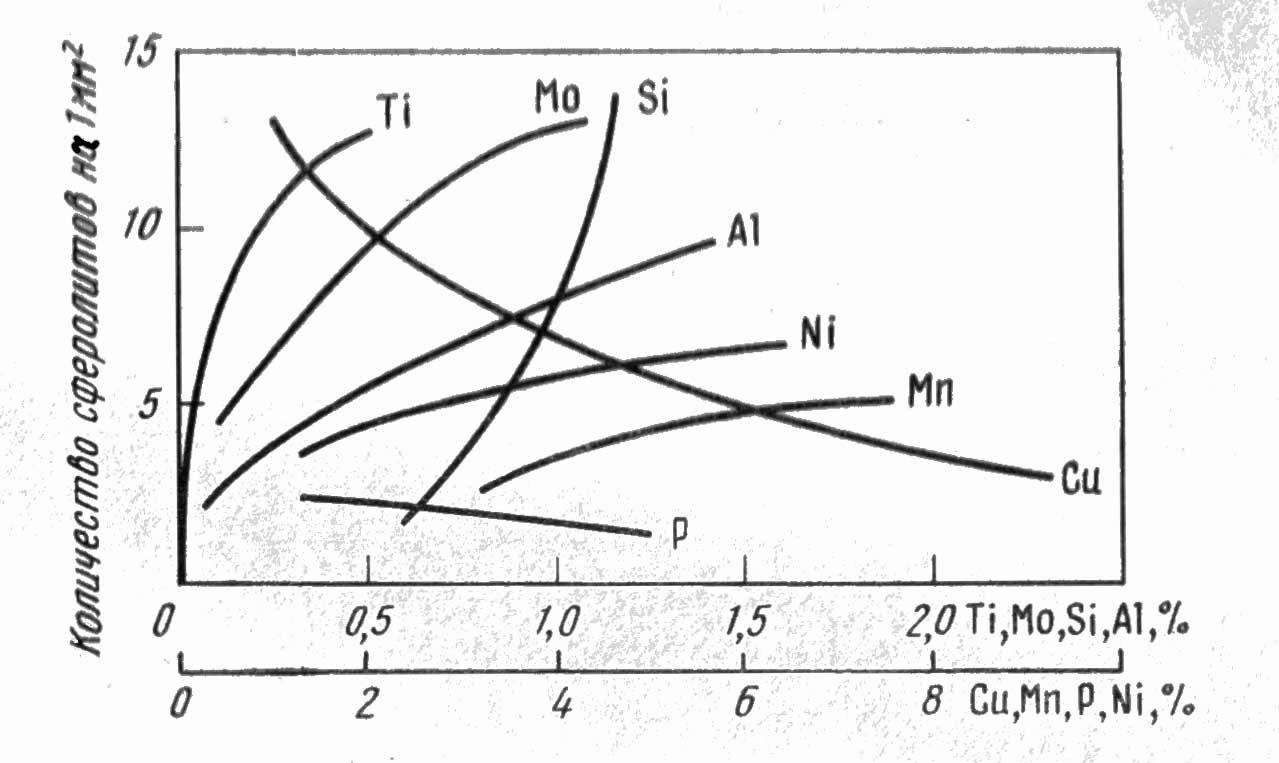

Практически все легирующие присадки, вводимые в чугуны, измельчают его структуру (рис. 1.8).

Рис. 1.8. Влияние некоторых элементов на величину эвтектического зерна серого чугуна