- •Раздел 1

- •Глава 1. История развития науки об организации производства

- •Глава 2. Предмет, содержание и задачи курса

- •2.1. Понятие и основные задачи курса

- •2.2. Предмет, метод и содержание курса

- •2.3. Взаимосвязь курса организации производства с экономическими и инженерными дисциплинами

- •Глава 3. Промышленное предприятие - сложная производственная система

- •Предприятие как объект организации производства

- •Создание промышленных предприятий и порядок их регистрации

- •3.3. Учредительный договор, устав и паспорт предприятия

- •Раздел 2

- •Глава 4. Производственный процесс

- •4.1. Понятие о производственном процессе

- •4.2. Основные принципы организации производственных процессов

- •4.3. Особенности организации производственных процессов на предприятиях радиоэлектронного приборостроения

- •4.4. Типы производства и их технико-экономические характеристики

- •Глава 5. Организация производственного процесса во времени

- •5.1. Производственный цикл изготовления изделия

- •5.2. Расчет и анализ продолжительности производственного цикла простого процесса

- •5.3. Расчет и анализ продолжительности производственного цикла сложного процесса

- •Технологический процесс сборки изделия "а"

- •Закрепление операций за рабочими местами

- •Глава 6, организация производственной процесса в пространстве

- •6.1. Производственная структура предприятия

- •6.2. Формы специализации основных цехов предприятия

- •6.3. Производственная структура основных цехов предприятия

- •Глава 7. Организация непоточных методов производства

- •7.1. Методы организации непоточного производства

- •Технологическая и предметная формы специализации

- •7.3. Особенности организации предметно-замкнутых участков

- •Нормы времени на выполнение операций, подготовительно-заключительное время и нормы времени на переналадку оборудования

- •Расчет продолжительности операционных циклов

- •Особенности предметно-групповой и смешанной форм организации производства

- •Особенности организации участков серийной сборки изделий

- •Глава8. Организация поточных методов производства

- •8.1. Общие положения

- •8.2. Классификация поточных линий

- •8.3. Выбор, обоснование и компоновка поточных линий

- •Особенности организации однопредметной, непрерывно-поточной линии

- •На орпл

- •8.5. Особенности организации однопредметной прерывно-поточной линии

- •Расчет межоперационных оборотных заделов

- •Особенности организации многопредметной непрерывно- поточной линии

- •8.7. Особенности организации многопредметно прерывно-поточной

- •8.8. Экономическая эффективность поточного производства

- •Глава 9. Организация автоматизированного производства

- •9.1. Виды и организационно-технические особенности создания и

- •9.2. Организационно-технические особенности создания и

- •9.3. Организационно-технические особенности создания и эксплуатации

- •9.4. Организационно-технические особенности создания и эксплуатации гибких производственных систем

- •9.5. Оценка экономического эффекта от использования средств

- •Раздел 3

- •Глава 10. Организация инструментального хозяйства предприятия

- •Значение, задачи и структура инструментального хозяйства

- •10.2. Классификация и индексация оснащения

- •Пример индексации резцов по десятичной системе

- •10.3. Планирование потребности предприятия в различных видах оснащения

- •10.4. Организация работы центрального инструментального склада и инструментально-раздаточных кладовых

- •10.5. Организация заточки, ремонта и восстановления инструмента

- •Глава 11. Организация ремонтной службы предприятия

- •11.1. Значение, задачи и структура ремонтной службы

- •11.2. Сущность и содержание системы планово предупредительных ремонтов

- •11.3. Ремонтные нормативы

- •Нормы времени на ремонтную единицу для технического и подъемно-транспортного оборудования, нормо-ч

- •11.4. Техническая и организационная подготовка планово-предупредительных ремонтов

- •11.5. Планирование ремонта оборудования и работы ремонтно-механического цеха

- •11.6. Организация выполнения ремонтных работ

- •11.7. Технико-экономические показатели ремонтной службы

- •Глава 12. Организация энергетического хозяйства предприятия

- •12.1. Роль, задачи и структура энергетического хозяйства

- •12.2. Планирование потребности предприятия в энергии различных видов

- •12.3. Основные пути совершенствования работы энергетического хозяйства и его техникоэкономические показатели

- •Глава 13. Организация транспортного хозяйства предприятия

- •13.1. Значение, задачи и структура транспортного хозяйства

- •13.2. Определение грузооборота предприятия, маршрутов транспорта и потребного количества транспортных средств

- •Шахматная ведомость грузопотоков

- •13.3. Организация, планирование и диспетчеризация работы транспортного хозяйства

- •Глава 14. Организация складского хозяйства предприятия

- •14.1. Задачи и структура складского хозяйства

- •14.2. Организация складских операций

- •14.3. Расчет потребности предприятия в площадях под складские помещения

- •14.4. Особенности организации автоматизированных складов

- •Раздел 4

- •Глава 15. Система создания и освоения новой техники

- •15.1. Организационные и экономические задачи системы

- •15.2. Жизненный цикл новой техники

- •Система представления процессов создания и освоения новой техники

- •Глава 16. Организация

- •16.1. Роль науки в обеспечении технического прогресса и совершенствовании производства

- •16.2. Организация научно-исследовательских работ

- •16.3. Организация опытно-конструкторских работ

- •16.4. Роль и место патентной и научно-технической информации

- •Глава 17. Организация конструкторской подготовки производства

- •17.1. Основные задачи, стадии и этапы проектно-конструкторской подготовки

- •17.2. Стандартизация и унификация в конструкторской подготовке производства

- •17.3. Организация чертежного хозяйства на предприятии

- •17.4. Система автоматизированного проектирования в конструкторской подготовке производства

- •17.5. Технико-экономическое обоснование на стадии проектирования новой техники

- •Глава 18. Организация технологической подготовки производства

- •18.1. Задачи и содержание единой системы технологической подготовки производства

- •18.2. Автоматизация технологической подготовки производства

- •18.3. Организационно-экономические пути ускорения технологической подготовки производства

- •18.4. Технико-экономический анализ и обоснование выбора ресурсосберегающего технологического процесса

- •Глава 19. Организация освоения производства новой техники

- •19.1. Организация опытного производства новой техники

- •19.2. Организационная подготовка производства к промышленному освоению новой техники

- •19.3. Организация процесса освоения производства новой техники

- •Динамика изменения технико-экономических показателей на стадии освоения производства новой техники

- •Глава 20. Эффективность ускорения подготовки и освоения производства новой техники

- •20.1. Экономическое значение фактора времени в подготовке и освоении производства новой техники

- •20.2. Эффективность ускорения подготовки и освоения производства новой техники

- •20.3. Виды эффекта от сокращения цикла сонт. Особенности расчета составляющих эффекта

- •Глава 21. Планирование и управление процессами создания и освоения новой техники

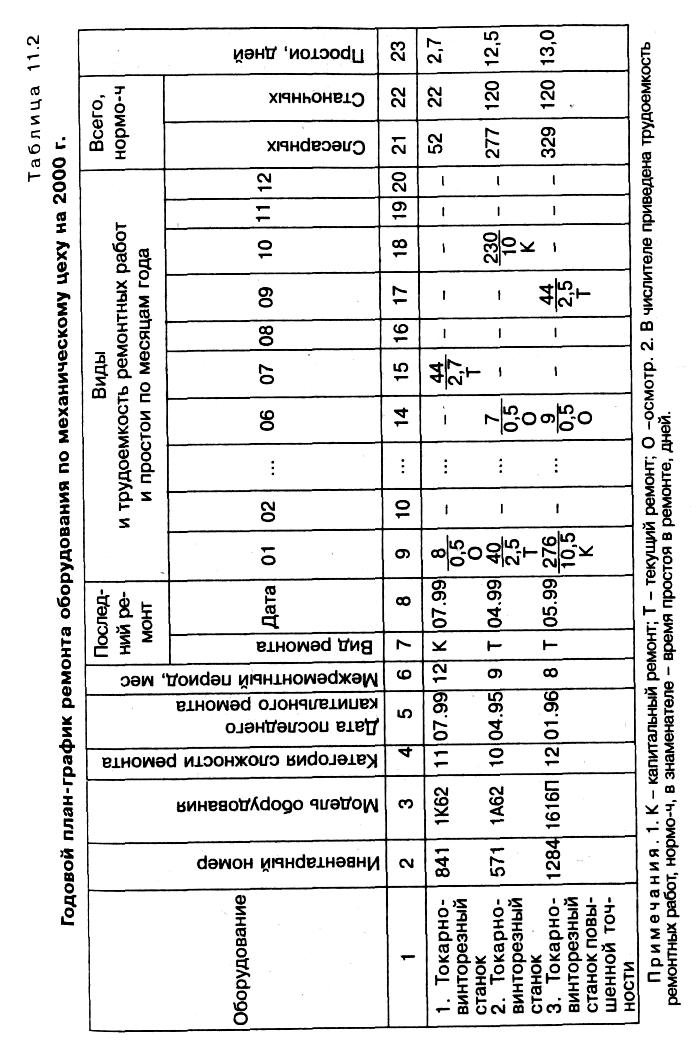

11.5. Планирование ремонта оборудования и работы ремонтно-механического цеха

Планирование ремонтных работ заключается в составлении общих годовых, уточненных квартальных и месячных планов ремонтов по цехам и заводу в целом. Планы ремонтов составляются бюро ППР в виде календарных планов-графиков, включающих перечень всех инвентарных единиц оборудования, виды ремонтов и осмотров, которые должны быть осуществлены в плановом году с указанием календарного срока их выполнения (табл. 11.2).

Предварительные

сроки выполнения ремонтов и осмотров

определяются по нормативам ППР в

соответствии с продолжительностью

межремонтного цикла, межремонтного и

ме-жосмотрового периодов. Месяц, в

котором должен производиться очередной

плановый ремонт или осмотр, определяется

путем прибавления к месяцу предыдущего

ремонта (осмотра) времени межремонтного

(межосмотрового) периода. Например, если

межремонтный период станка 1А62 составляет

9 месяцев при двухсменной работе и

последний текущий ремонт производился

в апреле текущего года, то следующий

текущий ремонт должен быть запланирован

на январь планового года, а другие

виды ремонтов и осмотров устанавливаются

по структуре межремонтного цикла,

межосмотрового и межремонтного

периодов. Кроме того, на графике

указываются трудоемкость ремонта по

слесарным работам (например, для станка

1А62![]() ),

а также время простоя оборудования в

ремонте. В гр. 21 и 22 проставляется

суммарная трудоемкость слесарных и

станочных работ по всем видам ремонтов

и осмотров, запланированных на данный

плановый период. Итоговые данные

этих граф служат исходными данными для

расчета численности слесарей-ремонтников

и станочников для изготовления запасных

частей.

),

а также время простоя оборудования в

ремонте. В гр. 21 и 22 проставляется

суммарная трудоемкость слесарных и

станочных работ по всем видам ремонтов

и осмотров, запланированных на данный

плановый период. Итоговые данные

этих граф служат исходными данными для

расчета численности слесарей-ремонтников

и станочников для изготовления запасных

частей.

Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих против располагаемого месячного фонда времени.

В гр. 23 проставляется суммарная продолжительность простоев единицы оборудования в ремонте. Время, затрачиваемое на осмотры, в общую сумму простоев оборудования не включается, так как осмотры проводятся в нерабочее время. По данным этой графы определяется среднее количество единиц оборудования, постоянно находящегося в ремонте. Оно равно частному от деления общего числа дней простоя оборудования на среднее число рабочих дней в году.

На основе годового плана-графика составляются месячные планы ремонтных работ, которые служат базой для разработки календарных планов ремонта каждого вида оборудования и организации труда рабочих ремонтных бригад. Месячный план ремонта согласуется с планом выпуска основной продукции на данный месяц.

Состав бригад для осуществления ремонта конкретного типа оборудования зависит от трудоемкости и вида ремонта, для каждого вида ремонта и типа оборудования устанавливается определенное нормативное количество рабочих в бригаде исходя из трудоемкости ремонтных работ, обеспечивающих полную загрузку ремонтников в течение рабочего дня.

Планирование работы РМЦ осуществляется методами, аналогичными методам планирования работы механических цехов с единичным и мелкосерийным типами производства.

На основе годового плана-графика ремонта оборудования планово-производственное бюро отдела главного механика устанавливает для РМЦ квартальный план с разбивкой по месяцам. План составляется в ремонтных единицах и в единицах трудоемкости по следующим видам ремонтных работ: ремонт оборудования (с разбивкой на капитальный, средний, текущий), осмотры, проверки на точность и промывки, изготовление запасных деталей, регенерация масел, работы по технике безопасности, хозяйственные и прочие работы. Кроме того, предусматривается резерв на внеплановые (аварийные) работы в размере до 15 % общей трудоемкости работ.

Объем работ по изготовлению запасных и сменных деталей устанавливается исходя из продолжительности производственного цикла изготовления деталей и срока ремонта оборудования, в котором будут использованы эти детали. Кроме того, по отдельным видам деталей устанавливается задание для пополнения текущего запаса.