- •Раздел 1

- •Глава 1. История развития науки об организации производства

- •Глава 2. Предмет, содержание и задачи курса

- •2.1. Понятие и основные задачи курса

- •2.2. Предмет, метод и содержание курса

- •2.3. Взаимосвязь курса организации производства с экономическими и инженерными дисциплинами

- •Глава 3. Промышленное предприятие - сложная производственная система

- •Предприятие как объект организации производства

- •Создание промышленных предприятий и порядок их регистрации

- •3.3. Учредительный договор, устав и паспорт предприятия

- •Раздел 2

- •Глава 4. Производственный процесс

- •4.1. Понятие о производственном процессе

- •4.2. Основные принципы организации производственных процессов

- •4.3. Особенности организации производственных процессов на предприятиях радиоэлектронного приборостроения

- •4.4. Типы производства и их технико-экономические характеристики

- •Глава 5. Организация производственного процесса во времени

- •5.1. Производственный цикл изготовления изделия

- •5.2. Расчет и анализ продолжительности производственного цикла простого процесса

- •5.3. Расчет и анализ продолжительности производственного цикла сложного процесса

- •Технологический процесс сборки изделия "а"

- •Закрепление операций за рабочими местами

- •Глава 6, организация производственной процесса в пространстве

- •6.1. Производственная структура предприятия

- •6.2. Формы специализации основных цехов предприятия

- •6.3. Производственная структура основных цехов предприятия

- •Глава 7. Организация непоточных методов производства

- •7.1. Методы организации непоточного производства

- •Технологическая и предметная формы специализации

- •7.3. Особенности организации предметно-замкнутых участков

- •Нормы времени на выполнение операций, подготовительно-заключительное время и нормы времени на переналадку оборудования

- •Расчет продолжительности операционных циклов

- •Особенности предметно-групповой и смешанной форм организации производства

- •Особенности организации участков серийной сборки изделий

- •Глава8. Организация поточных методов производства

- •8.1. Общие положения

- •8.2. Классификация поточных линий

- •8.3. Выбор, обоснование и компоновка поточных линий

- •Особенности организации однопредметной, непрерывно-поточной линии

- •На орпл

- •8.5. Особенности организации однопредметной прерывно-поточной линии

- •Расчет межоперационных оборотных заделов

- •Особенности организации многопредметной непрерывно- поточной линии

- •8.7. Особенности организации многопредметно прерывно-поточной

- •8.8. Экономическая эффективность поточного производства

- •Глава 9. Организация автоматизированного производства

- •9.1. Виды и организационно-технические особенности создания и

- •9.2. Организационно-технические особенности создания и

- •9.3. Организационно-технические особенности создания и эксплуатации

- •9.4. Организационно-технические особенности создания и эксплуатации гибких производственных систем

- •9.5. Оценка экономического эффекта от использования средств

- •Раздел 3

- •Глава 10. Организация инструментального хозяйства предприятия

- •Значение, задачи и структура инструментального хозяйства

- •10.2. Классификация и индексация оснащения

- •Пример индексации резцов по десятичной системе

- •10.3. Планирование потребности предприятия в различных видах оснащения

- •10.4. Организация работы центрального инструментального склада и инструментально-раздаточных кладовых

- •10.5. Организация заточки, ремонта и восстановления инструмента

- •Глава 11. Организация ремонтной службы предприятия

- •11.1. Значение, задачи и структура ремонтной службы

- •11.2. Сущность и содержание системы планово предупредительных ремонтов

- •11.3. Ремонтные нормативы

- •Нормы времени на ремонтную единицу для технического и подъемно-транспортного оборудования, нормо-ч

- •11.4. Техническая и организационная подготовка планово-предупредительных ремонтов

- •11.5. Планирование ремонта оборудования и работы ремонтно-механического цеха

- •11.6. Организация выполнения ремонтных работ

- •11.7. Технико-экономические показатели ремонтной службы

- •Глава 12. Организация энергетического хозяйства предприятия

- •12.1. Роль, задачи и структура энергетического хозяйства

- •12.2. Планирование потребности предприятия в энергии различных видов

- •12.3. Основные пути совершенствования работы энергетического хозяйства и его техникоэкономические показатели

- •Глава 13. Организация транспортного хозяйства предприятия

- •13.1. Значение, задачи и структура транспортного хозяйства

- •13.2. Определение грузооборота предприятия, маршрутов транспорта и потребного количества транспортных средств

- •Шахматная ведомость грузопотоков

- •13.3. Организация, планирование и диспетчеризация работы транспортного хозяйства

- •Глава 14. Организация складского хозяйства предприятия

- •14.1. Задачи и структура складского хозяйства

- •14.2. Организация складских операций

- •14.3. Расчет потребности предприятия в площадях под складские помещения

- •14.4. Особенности организации автоматизированных складов

- •Раздел 4

- •Глава 15. Система создания и освоения новой техники

- •15.1. Организационные и экономические задачи системы

- •15.2. Жизненный цикл новой техники

- •Система представления процессов создания и освоения новой техники

- •Глава 16. Организация

- •16.1. Роль науки в обеспечении технического прогресса и совершенствовании производства

- •16.2. Организация научно-исследовательских работ

- •16.3. Организация опытно-конструкторских работ

- •16.4. Роль и место патентной и научно-технической информации

- •Глава 17. Организация конструкторской подготовки производства

- •17.1. Основные задачи, стадии и этапы проектно-конструкторской подготовки

- •17.2. Стандартизация и унификация в конструкторской подготовке производства

- •17.3. Организация чертежного хозяйства на предприятии

- •17.4. Система автоматизированного проектирования в конструкторской подготовке производства

- •17.5. Технико-экономическое обоснование на стадии проектирования новой техники

- •Глава 18. Организация технологической подготовки производства

- •18.1. Задачи и содержание единой системы технологической подготовки производства

- •18.2. Автоматизация технологической подготовки производства

- •18.3. Организационно-экономические пути ускорения технологической подготовки производства

- •18.4. Технико-экономический анализ и обоснование выбора ресурсосберегающего технологического процесса

- •Глава 19. Организация освоения производства новой техники

- •19.1. Организация опытного производства новой техники

- •19.2. Организационная подготовка производства к промышленному освоению новой техники

- •19.3. Организация процесса освоения производства новой техники

- •Динамика изменения технико-экономических показателей на стадии освоения производства новой техники

- •Глава 20. Эффективность ускорения подготовки и освоения производства новой техники

- •20.1. Экономическое значение фактора времени в подготовке и освоении производства новой техники

- •20.2. Эффективность ускорения подготовки и освоения производства новой техники

- •20.3. Виды эффекта от сокращения цикла сонт. Особенности расчета составляющих эффекта

- •Глава 21. Планирование и управление процессами создания и освоения новой техники

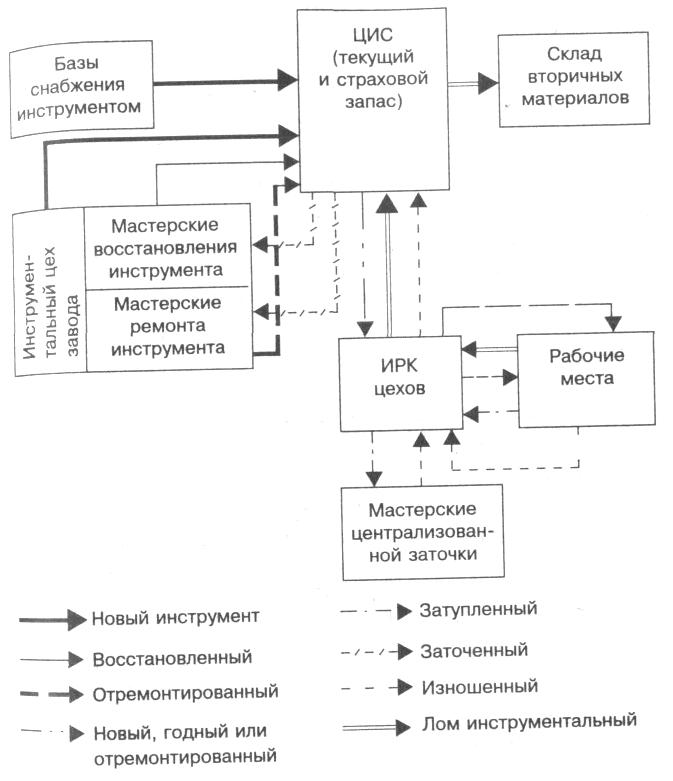

10.4. Организация работы центрального инструментального склада и инструментально-раздаточных кладовых

Основными функциями ЦИС являются приемка, хранение, учет, выдача инструмента и приспособлений цехам, а также планирование и регулирование запаса инструмента в ЦИС.

Приемка инструмента. В ЦИС поступает весь инструмент, изготовленный в инструментальном цехе, закупленный на стороне, а также восстановленный в мастерских по восстановлению и отремонтированный в мастерских по ремонту инструмента и оснастки.

Инструмент, поступающий со стороны, принимается по сопроводительным документам (счетам-фактурам, накладным); при приемке число его проверяется работниками ЦИС, а качество - контрольным пунктом в ЦИС.

Инструмент, поступающий в ЦИС из инструментального цеха и мастерских по ремонту и восстановлению, принимается по накладным без контроля качества.

Приемка поломанного и изношенного инструмента осуществляется ЦИС. После соответствующей проверки часть инструмента направляется в мастерские по ремонту и восстановлению, а часть - на склад вторичных материалов (неликвиды).

Хранение инструмента. В каждом отделении ЦИС хранится оснащение определенного класса (режущий, абразивный, измерительный и т. д.) на стеллажах и в шкафах соответствующей конструкции. Инструмент раскладывается по стеллажам в следующем порядке: нормализованный инструмент - по индексам в порядке возрастания; специальный - по номерам изделий, деталей и операций, для которых предназначен; мерительный инструмент раскладывается по классам точности и посадкам. В одной ячейке стеллажа хранится инструмент одного типоразмера. Места хранения инструмента нумеруются.

Учет инструмента. На каждый типоразмер инструмента, хранимый в ЦИС, заводится учетная карточка, в которой указываются наименование, размер или профиль, индекс, Установленная норма запаса по системе максимум-минимум и движение инструмента (приход, расход, остаток), а также стеллаж, полка, ячейка, где располагается инструмент Данного типоразмера.

Учет прихода ведется на основании документов, поступающих вместе с партией инструмента, а учет расхода - по документам выдачи инструмента в цеховые ИРК. Выдача инструмента цехам производится в пределах установленного для каждого цеха лимита. Новый (восстановленный или отремонтированный) инструмент выдается цехам в обмен на отработанный (изношенный или поломанный) только через цеховые ИРК по их требованиям.

Планирование и регулирование запаса инструмента в ЦИС. Для поддержания запаса инструмента в ЦИС не ниже минимально допустимого применяются две системы планирования пополнения запасов: «на заказ» и «на склад».

Система «на заказ» состоит в том, что в соответствии с выявленной потребностью в данном инструменте заранее дается заказ на его изготовление или приобретение. Так, если по плану предусмотрен выпуск продукции во втором квартале, то необходимое оснащение необходимо заказать в первом квартале с необходимым опережением и в нужном количестве. Однако, как показывает практика, расчет потребности в инструменте, сделанный по системе "на заказ", не всегда соответствует действительной потребности, и, как правило, по одним типоразмерам образуется дефицит, а по другим ЦИС затоваривается. Такая система планирования, как правило, применяется для инструмента, который требуется в небольших количествах и используется однократно.

Потребность предприятия в инструменте покрывается на 25-30 % за счет восстановления и ремонта (рис. 10.1).

Рис. 10.1. Схема оборота инструмента на предприятии

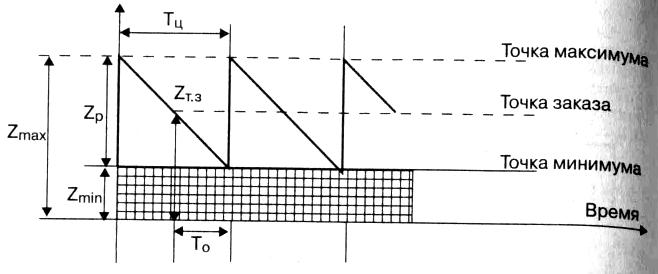

Система «на склад» предусматривает установление максимальной и минимальной величины запаса инструмента на центральном инструментальном складе и расчет нормы запаса, соответствующей точке заказа. Эта система планирования запаса на складе получила название системы «максимум-минимум» (рис. 10.2).

Рис. 10.2. График изменения запаса инструмента по системе «максимум-минимум»

Минимальная норма запаса (Zmin) - это страховой запас инструмента, который создается исходя из практических данных в зависимости от расхода инструмента (Uр) на случай задержки исполнения заказа на изготовление или покупку инструмента или перерасхода его цехами:

Zmin = Zстр

Максимальная норма запаса (Zmax) служит для предупреждения создания излишне больших запасов инструмента на складе и достигается в момент поступления заказа:

Zmax = Zmin + Tц . Qр

(10.21)

где Qр - среднедневной расход инструмента за период между поставками, шт.

Tц - время между двумя поступлениями партий инструмента на склад, дней.

Максимальный переходящий (текущий) запас (Zр) равен размеру партии:

![]() или

или

![]()

(10.22)

Величина Zр изменяется от максимального запаса в начале периода между поставками до нуля в конце периода.

Норма запаса, соответствующая точке заказа (ZТ.З), при которой выдается заказ на изготовление или приобретение очередной партии инструмента, определяется по формуле

![]()

(10.23)

где То - период между моментами выдачи заказа и поступления партии инструмента на ЦИС, дней.

При снижении текущего запаса на складе до точки заказа подается заявка в инструментальный отдел для оформления заказа на изготовление или приобретение очередной партии инструмента.

Основными функциями цеховых инструментально-раздаточных кладовых являются: получение инструмента из ЦИС, его хранение, учет, выдача на рабочие места и приемка с рабочих мест, отправка в мастерскую централизованной заточки и в ЦИС для ремонта и восстановления, списание изношенного инструмента для отправки его в утиль, планирование и регулирование запаса оснастки в ИРК.

Получение инструмента в ЦИС производится в соответствии с установленным цехам лимитом и в общем на отработанный инструмент. Хранение инструмента в ИРК организовано аналогично его хранению в ЦИС. Инструмент, для которого требуется заточка, ремонт или проверка, хранится в ИРК отдельно от годного к употреблению (в специальном отделении).

Учет инструмента в ИРК ведется так же, как в ЦИС, по картам учета. Инструмент оприходуется на основании требований, накладных или лимитных карт. В расход он списывается на основании актов убыли (износа, поломки, утери) инструмента, в которых указываются причины и виновники выхода инструмента из строя. По этим актам инструмент передается в ЦИС.

Выдача инструмента на рабочие места производится по различным системам. Инструмент долговременного пользования и дорогостоящий выдается рабочим по разрешению мастера участка и записывается в инструментальную книжку, которую рабочий получает при поступлении в цех (второй экземпляр книжки хранится в ИРК). Выдача инструмента кратковременного пользования производится по одно- и двухмарочной системам, а также по системе письменных требований.

При одномарочной системе рабочему выдается несколько (пять) марок с его табельным номером и производится запись в инструментальной книжке. При получении инструмента рабочий сдает марку в ИРК, а взамен получает инструмент. Его Марку кладут в ту ячейку, из которой был взят инструмент, или вешают на доску с табельными номерами рабочих.

По двухмарочной системе вводятся инструментальные Марки с индексом инструмента, которые хранятся вместе с инструментом. После выдачи последнего марку рабочего кладут в ячейку, из которой берут инструмент, а марку с индексом инструмента вывешивают на контрольной доске с табельным номером рабочего, получающего инструмент. Двухмарочная система в любой момент позволяет установить, какой инструмент числится за тем или иным рабочим.

Система письменных требований заключается в том, что у рабочего имеется книжка с отрывными бланками-требованиями. В них он записывает нужный ему инструмент и передает в ИРК. После выдачи инструмента требование кладут в картотеку с табельными номерами рабочих. После того как рабочий возвращает инструмент, он получает требование обратно.

Система обеспечения рабочих мест может быть активной и пассивной. При активной системе инструмент подается и возвращается в ИРК вспомогательными рабочими, а при пассивной - основные производственные рабочие получают и сдают инструмент в ИРК.

Планирование и регулирование запаса инструмента в ИРК осуществляются по системе «максимум-минимум».