- •Раздел 1

- •Глава 1. История развития науки об организации производства

- •Глава 2. Предмет, содержание и задачи курса

- •2.1. Понятие и основные задачи курса

- •2.2. Предмет, метод и содержание курса

- •2.3. Взаимосвязь курса организации производства с экономическими и инженерными дисциплинами

- •Глава 3. Промышленное предприятие - сложная производственная система

- •Предприятие как объект организации производства

- •Создание промышленных предприятий и порядок их регистрации

- •3.3. Учредительный договор, устав и паспорт предприятия

- •Раздел 2

- •Глава 4. Производственный процесс

- •4.1. Понятие о производственном процессе

- •4.2. Основные принципы организации производственных процессов

- •4.3. Особенности организации производственных процессов на предприятиях радиоэлектронного приборостроения

- •4.4. Типы производства и их технико-экономические характеристики

- •Глава 5. Организация производственного процесса во времени

- •5.1. Производственный цикл изготовления изделия

- •5.2. Расчет и анализ продолжительности производственного цикла простого процесса

- •5.3. Расчет и анализ продолжительности производственного цикла сложного процесса

- •Технологический процесс сборки изделия "а"

- •Закрепление операций за рабочими местами

- •Глава 6, организация производственной процесса в пространстве

- •6.1. Производственная структура предприятия

- •6.2. Формы специализации основных цехов предприятия

- •6.3. Производственная структура основных цехов предприятия

- •Глава 7. Организация непоточных методов производства

- •7.1. Методы организации непоточного производства

- •Технологическая и предметная формы специализации

- •7.3. Особенности организации предметно-замкнутых участков

- •Нормы времени на выполнение операций, подготовительно-заключительное время и нормы времени на переналадку оборудования

- •Расчет продолжительности операционных циклов

- •Особенности предметно-групповой и смешанной форм организации производства

- •Особенности организации участков серийной сборки изделий

- •Глава8. Организация поточных методов производства

- •8.1. Общие положения

- •8.2. Классификация поточных линий

- •8.3. Выбор, обоснование и компоновка поточных линий

- •Особенности организации однопредметной, непрерывно-поточной линии

- •На орпл

- •8.5. Особенности организации однопредметной прерывно-поточной линии

- •Расчет межоперационных оборотных заделов

- •Особенности организации многопредметной непрерывно- поточной линии

- •8.7. Особенности организации многопредметно прерывно-поточной

- •8.8. Экономическая эффективность поточного производства

- •Глава 9. Организация автоматизированного производства

- •9.1. Виды и организационно-технические особенности создания и

- •9.2. Организационно-технические особенности создания и

- •9.3. Организационно-технические особенности создания и эксплуатации

- •9.4. Организационно-технические особенности создания и эксплуатации гибких производственных систем

- •9.5. Оценка экономического эффекта от использования средств

- •Раздел 3

- •Глава 10. Организация инструментального хозяйства предприятия

- •Значение, задачи и структура инструментального хозяйства

- •10.2. Классификация и индексация оснащения

- •Пример индексации резцов по десятичной системе

- •10.3. Планирование потребности предприятия в различных видах оснащения

- •10.4. Организация работы центрального инструментального склада и инструментально-раздаточных кладовых

- •10.5. Организация заточки, ремонта и восстановления инструмента

- •Глава 11. Организация ремонтной службы предприятия

- •11.1. Значение, задачи и структура ремонтной службы

- •11.2. Сущность и содержание системы планово предупредительных ремонтов

- •11.3. Ремонтные нормативы

- •Нормы времени на ремонтную единицу для технического и подъемно-транспортного оборудования, нормо-ч

- •11.4. Техническая и организационная подготовка планово-предупредительных ремонтов

- •11.5. Планирование ремонта оборудования и работы ремонтно-механического цеха

- •11.6. Организация выполнения ремонтных работ

- •11.7. Технико-экономические показатели ремонтной службы

- •Глава 12. Организация энергетического хозяйства предприятия

- •12.1. Роль, задачи и структура энергетического хозяйства

- •12.2. Планирование потребности предприятия в энергии различных видов

- •12.3. Основные пути совершенствования работы энергетического хозяйства и его техникоэкономические показатели

- •Глава 13. Организация транспортного хозяйства предприятия

- •13.1. Значение, задачи и структура транспортного хозяйства

- •13.2. Определение грузооборота предприятия, маршрутов транспорта и потребного количества транспортных средств

- •Шахматная ведомость грузопотоков

- •13.3. Организация, планирование и диспетчеризация работы транспортного хозяйства

- •Глава 14. Организация складского хозяйства предприятия

- •14.1. Задачи и структура складского хозяйства

- •14.2. Организация складских операций

- •14.3. Расчет потребности предприятия в площадях под складские помещения

- •14.4. Особенности организации автоматизированных складов

- •Раздел 4

- •Глава 15. Система создания и освоения новой техники

- •15.1. Организационные и экономические задачи системы

- •15.2. Жизненный цикл новой техники

- •Система представления процессов создания и освоения новой техники

- •Глава 16. Организация

- •16.1. Роль науки в обеспечении технического прогресса и совершенствовании производства

- •16.2. Организация научно-исследовательских работ

- •16.3. Организация опытно-конструкторских работ

- •16.4. Роль и место патентной и научно-технической информации

- •Глава 17. Организация конструкторской подготовки производства

- •17.1. Основные задачи, стадии и этапы проектно-конструкторской подготовки

- •17.2. Стандартизация и унификация в конструкторской подготовке производства

- •17.3. Организация чертежного хозяйства на предприятии

- •17.4. Система автоматизированного проектирования в конструкторской подготовке производства

- •17.5. Технико-экономическое обоснование на стадии проектирования новой техники

- •Глава 18. Организация технологической подготовки производства

- •18.1. Задачи и содержание единой системы технологической подготовки производства

- •18.2. Автоматизация технологической подготовки производства

- •18.3. Организационно-экономические пути ускорения технологической подготовки производства

- •18.4. Технико-экономический анализ и обоснование выбора ресурсосберегающего технологического процесса

- •Глава 19. Организация освоения производства новой техники

- •19.1. Организация опытного производства новой техники

- •19.2. Организационная подготовка производства к промышленному освоению новой техники

- •19.3. Организация процесса освоения производства новой техники

- •Динамика изменения технико-экономических показателей на стадии освоения производства новой техники

- •Глава 20. Эффективность ускорения подготовки и освоения производства новой техники

- •20.1. Экономическое значение фактора времени в подготовке и освоении производства новой техники

- •20.2. Эффективность ускорения подготовки и освоения производства новой техники

- •20.3. Виды эффекта от сокращения цикла сонт. Особенности расчета составляющих эффекта

- •Глава 21. Планирование и управление процессами создания и освоения новой техники

На орпл

Наименование операций

|

Норма штучного времени (1шт), МИН

|

Коэффициент выполнения норм времени (Кв)

|

Норма штучного времени с учетом Кв (у, мин)

|

Такт (ритм) поточной линии, мин/шт.

|

Число рабочих мест (оборудования)

|

Коэффициент загрузки оборудования (К3)

|

|

|

|

|

|

|

расчетное СР

|

принятое Спр

|

|

Загото витель ная

|

5,45

|

1,1

|

4,95

|

4,92

|

1,006

|

1

|

1,0

|

Токар ная

|

9,73

|

1,1

|

8,85

|

4,92

|

1,799

|

2

|

0,9

|

И т. д.

|

|

|

|

|

|

|

|

Итого

|

|

|

|

|

2,805

|

3

|

0,94

|

Средний коэффициент загрузки рабочих мест по поточной линии рассчитывается по формуле

К![]() =

=

![]() /

,

/

,

(8.12)

где m - число операций технологического процесса; i = 1, 2, ..., m.

Определение периода конвейера и системы адресования. При организации непрерывно-поточного производства строго должен выдерживаться режим, заключающийся в поlаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется в том случае, если в качестве транспортных средств используются транспортные, рабочие и распределительные конвейеры.

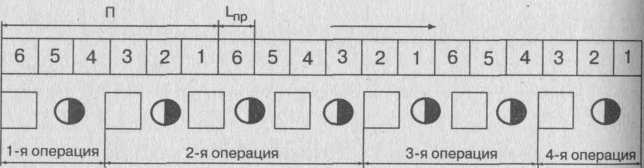

Остановимся более подробно на применении распределительного конвейера. В этом случае операции выполняются на стационарных рабочих местах. Изделия снимаются с конвейера и по окончании операции возвращаются на него. Рабочие места располагаются вдоль конвейера с одной или двух его сторон. Изделия равномерно размещаются на несущей части конвейера на участках ленты, отмеченных знаками, например цветными флажками, буквами или цифрами. Минимальный комплект разметочных знаков на линии соответствует наименьшему общему кратному (НОК) числа рабочих мест на всех операциях линии и называется периодом распределительного конвейера (П):

П = НОК[С1,С2,Сз,...,Сп].

(8.13)

Например, С = 1, С2 = 3, С3 = 2, С4 = 1, тогда П = НОК [1,3,2, 1] = 6(рис.8.4).

Рис. 8.4. Схема планировки ОНПЛ с распределительным конвейером

Период конвейера используется для адресования изделий на рабочие места. Лента размечается так, чтобы период в общей длине ленты укладывался целое число раз. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени, равный такту ( rн л), умноженному на число разметочных знаков в периоде (П), т. е. через Тп =rн л • П.

После разметки ленты конвейера разметочные знаки закрепляются за рабочими местами. Это производится в соответствии с продолжительностью выполнения каждой операции. Порядок закрепления номеров разметки по приведенному выше примеру показан в табл. 8.2.

Та б л и ц а 8.2

Порядок закрепления номеров разметочных знаков за рабочими местами распределительного конвейера

Номер операций

|

Число рабочих мест на операции

|

Номер рабочего места

|

Число закрепленных знаков за рабочим местом |

Последовательность закрепляемых знаков за каждым рабочим местом |

1

|

1

|

1

|

6

|

1, 2, 3, 4, 5, 6

|

|

|

2

|

2

|

1,4

|

2

|

3

|

3

|

2

|

2, 5

|

|

|

4

|

2

|

3, 6

|

3

|

2

|

5

|

3

|

1, 3, 5

|

|

|

6

|

3

|

2, 4, 6

|

4

|

1

|

7

|

6

|

1, 2, 3, 4, 5, 6

|

Наиболее удобные периоды 6, 12, 24, 30. При больших периодах рекомендуется вводить двухрядную (дифференцированную) разметку, применяя два комплекта разметочных знаков (например, цифровой и цветовой), каждый из которых действует не для всех операций, а только для определенной их группы.

После расчета периода конвейера, разметки ленты и закрепления разметочных знаков за рабочими местами определяют рабочую и полную длину ленты конвейера.

Расчет длины ленты конвейера.

Рабочая длина ленты распределительного конвейера (Lр,м) определяется по формуле

Lр=

L![]()

![]() ,

ИЛИ Lр=

L

С

,

ИЛИ Lр=

L

С

(8.14)

где Lр - шаг конвейера, м, т. е. расстояние между осями смежных изделий или пачек, равномерно расположенных на конвейе-ре(1-1,2м);

С - принятое число рабочих мест (единиц оборудования) на i-й операции.

Полная (общая) длина ленты распределительного конвейера (L , м) должна быть несколько больше двойной рабочей длины ленты (lр) и согласована с условиями распределения. Ее величина рассчитывается по формуле

L

=

2![]() +

+

![]() ,

,

(8.15)

где

![]() -

постоянное

число, равное 3, 14;

-

постоянное

число, равное 3, 14;

D- диаметр натяжного и приводного барабанов, м;

K- число повторений периода на полной длине ленты конвейера

(всегда целое число);

П- число разметочных знаков в периоде.

Число повторений периода (округляется до целого числа)

К=

![]() ,

,

(8.16)

Если оба условия не удовлетворяются, то корректируется шаг конвейера(L пр).

Расчет скорости движения и пропускной способности конвейера. На ОНПЛ рабочие обязаны выполнять свою операцию в установленное время, равное такту или кратное ему. Это обеспечивается жесткой регламентацией работы транспортных средств, в частности установлением для конвейеров определенной скорости. При непрерывном движении конвейера и поштучной передаче изделий ему придается скорость (V, м/мин), определяемая по формуле

V= L пр / r ,

(8.17)

При передаче изделий транспортными партиями (р) скорость конвейера рассчитывается по формуле

V=

![]() ,

,

(8.18)

При пульсирующем движении конвейера или при использовании транспортных средств дискретного действия изделия передаются через промежутки времени, равные такту (ритму). Скорость конвейера опоеделяется по формуле

V=

L пр

/

t![]() ,

,

(8.19)

где t - время транспортировки изделия на один шаг конвейера, мин.

Скорость конвейера должна обеспечивать не только заданную ему пропускную способность, но и удобство, и безопасность труда. Диапазон наиболее рациональных скоростей - 0,5-2,5 м/мин (конвейеров с непрерывным движением), 20 - 40 м/мин (ленточных конвейеров пульсирующего действия) и 0,1 - 4 м/мин (конвейеров с непрерывным движением при передаче изделий транспортными партиями).

Пропускная способность ОНПЛ определяется через величину обратную такту (ритму) потока, называемую темпом. Темп - это количество изделий, сходящих с линии за единицу времени. Часовая производительность (пропускная способность), ОНПЛ (р, шт./ч и р, кг/ч) рассчитывается по формулам:

![]() /

r

;

q=

/

r

;

q=

![]()

![]()

(8.20)

где Q - средняя масса единицы изделия, обрабатываемого (собираемого) на поточной линии, кг.

Мощность приводного двигателя конвейера (Руст.к, кВт) определяется по формуле

P![]() =

0,736

=

0,736![]()

(8.21)

Где W - потребляемая конвейером мощность измеряется в лошадиных силах (л.с.)

W=

1,2(![]() +

+

![]() ),

),

(8.22)

где Qк - масса ленты (цепи) конвейера (в расчете можно принять в пре делах 4-8 кг/м).

Расчет величины заделов на ОНПЛ и незавершенного производства. На ОНПЛ создаются заделы трех видов: технологические, транспортные и резервные (страховые).

Технологический задел (Zтех, шт.) соответствует тому числу изделий, которое в каждый данный момент времени находится в процессе обработки на рабочих местах. При поштучной передаче изделий он соответствует числу рабочих мест на линии:

Zтех=

![]() ,

,

(8.23)

При передаче изделий транспортными партиями (р, шт.):

Zтех= Р С ,

(8.24)

Транспортный задел (Zтр, шт. ) состоит из такого числа изделий, которое в каждый момент времени находится в процессе транспортировки на конвейере. При поштучной передаче изделий:

Zтр = Сл-1,

(8.25)

При передаче изделий транспортными партиями (р):

Zтр = (Сл-1)-р,

(8.26)

На ОНПЛ с применением пульсирующего или рабочего конвейера транспортный задел совпадает с технологическим.

Резервный (страховой) задел создается на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах. Этот задел находится в той стадии технологической готовности, которая соответствует данной операции, и должен восполнять недостаток деталей при отклонении от заданного такта на каждой операции. Величина этого задела (Zрез, шт.) устанавливается на основе анализа вероятности отклонения от заданного такта работы на данном рабочем месте (в среднем 4-5% сменного задания) или может быть рассчитана по выражению

Zрез=

,

,

(8.27)

где

t![]() -

время, на которое создается резервный

запас предметов труда на i-й

операции (для оборудования поточной

линии, которое может выйти из строя

величина tрез

принимается равной продолжительности

цикла их ремонта), мин.

-

время, на которое создается резервный

запас предметов труда на i-й

операции (для оборудования поточной

линии, которое может выйти из строя

величина tрез

принимается равной продолжительности

цикла их ремонта), мин.

Общая величина задела на ОНПЛ (Zобщ, шт.) определяется по формуле

Zобщ= Zтех + Zтр + Zрез,

(8.28)

Величина незавершенного производства на ОНПЛ в нор-мо-часах (без учета затрат труда в предыдущих цехах) рассчитывается по формуле

Н![]() =

=

Zобщ,

Zобщ,

(8.29)

где

![]() - суммарная норма времени по всем

операциям технологического

процесса,

нормо-ч.

- суммарная норма времени по всем

операциям технологического

процесса,

нормо-ч.

Средняя величина незавершенного производства на ОНПЛ в нормо-часах с (учетом затрат труда в предыдущих цехах) определяется по формуле

Н

=

Zобщ

(t![]() +

+ ,

,

(8.30)

где t - суммарные затраты труда в предыдущих цехах на единицу изделия, нормо-ч.

Величина незавершенного производства в денежном вы ражении определяется по формуле

Н

=

Zобщ

![]() ,

,

(8.31)

где Сz - цеховая себестоимость изделия, находящегося в заделе, руб.

Величина Сz составляет:

Сz = (Спред + Сц/2),

(8.32)

где Спред - затраты на единицу продукции в предыдущих цехах, руб.;

Сц - цеховая себестоимость изделия, руб.

Для сборочных цехов Сz можно принять 0,85 Сц, для механических0,7Сц.

Расчет продолжительности производственного цикла.

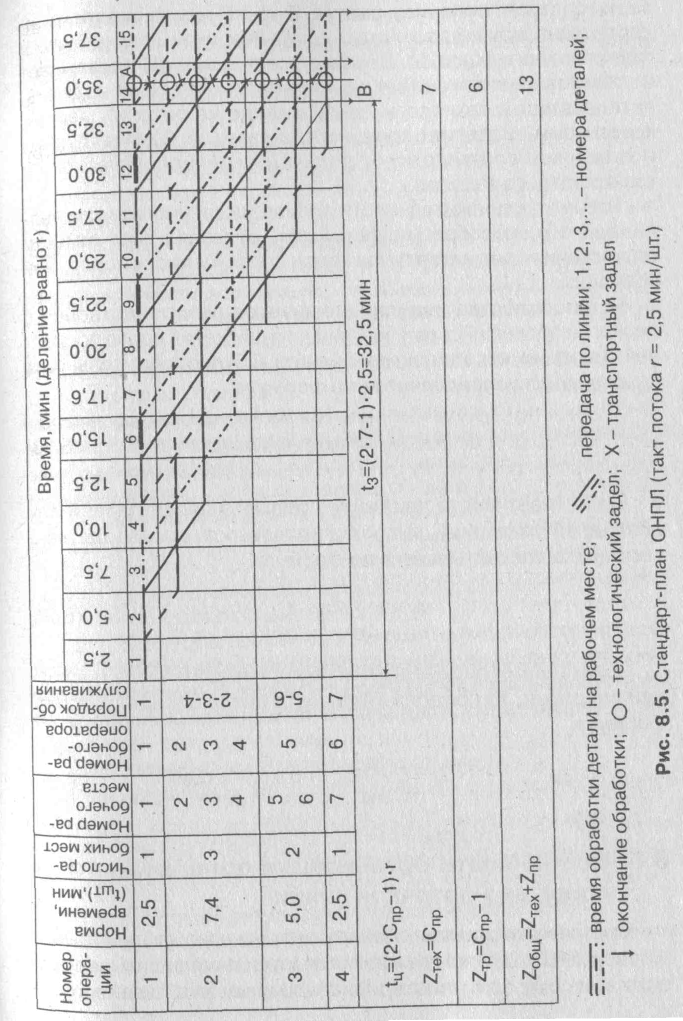

Для ОНПЛ продолжительность производственного цикла определяется графически, для чего составляется стандарт- план работы линии (рис. 8.5), а также аналитически (расчет ведется по формулам).

партиями, через такт или через несколько тактов). Он составляется на такой период, который достаточен для выявления повторяемости процесса производства изданной линии.

На

рис. 8.5 приведен стандарт-план работы

ОНПЛ, оборуЧдованной распределительным

конвейером с последовательным

расположением рабочих мест на операциях

и со временем выполнения операций,

равным или кратным такту. Движение

деталей на линии организовано так, что

они перемещаются конвейером с постоянной

скоростью, проходя путь за такта потока,

равный расстоянию между рабочими

местами. Таким образом, если на 2-й

операции имеются три рабочих места, то

время

перемещения детали на 3-е рабочее место

данной операции составит величину,

равную 3![]() .

В нижней части стандарт-плана можно

рассчитать величину технологического

транспортного заделов. Вертикальная

линия АВ показывает формирование этих

заделов. Кружками отмечены изделия,

находящиеся в технологическом заделе

на рабочих местах, крестиками - изделия

в транспортном заделе. Суммы кружков и

крестиков соответствуют величинам

технологического транспортного заделов.

.

В нижней части стандарт-плана можно

рассчитать величину технологического

транспортного заделов. Вертикальная

линия АВ показывает формирование этих

заделов. Кружками отмечены изделия,

находящиеся в технологическом заделе

на рабочих местах, крестиками - изделия

в транспортном заделе. Суммы кружков и

крестиков соответствуют величинам

технологического транспортного заделов.

Расчет продолжительности производственного цикла аналитическим способом (по формулам) ведется в зависимости от движения предметов труда перед первой и после последней операций.

Если

обработка изделия начинается

непосредственно с первого рабочего

места и без лишнего движения после

последней операции, как это показано

на рис. 8.5, продолжительность (t![]() ,

мин) цикла определяется по формуле

,

мин) цикла определяется по формуле

t

=

(2![]() -

1)

-

1)![]() ,

,

(8.33)

Если имеет место движение предмета перед первой или последней операцией, то продолжительность производственного цикла рассчитывается по формуле

t = 2 ,

(8.34)

Если предмет перемещается перед первой и после последней операции, то продолжительность цикла определяется по формуле

t = (2 +1) ,

(8.35)