ХІММОТОЛОГІЯ ГАЗОПОДІБНОГО ПАЛИВА

Загальні відомості

У зв'язку з обмеженим запасом нафти вже починають використовувати газоподібне та синтетичне паливо. Застосовувати газ для двигунів внутрішнього згоряння почали ще в середині XIX ст. з появою в 1861 р. газових двигунів Ж. Ленуара. Він використав ідею свого співвітчизника Ф.Лебона, який запропонував газ для двигунів ще в 1801 р. В 1867 р. Н. Отто та Е. Ланген винайшли двигун внутрішнього згоряння з тактом тиску, але і він працював спочатку на світильному газі, причому обидва ці двигуни були стаціонарними.

Після появи бензинових двигунів (їх тоді називали газоліновими) до газоподібного палива звертались тільки тоді, коли виникали труднощі з рідким паливом. У 50-х роках XX ст. випускали такі автомобілі й у СРСР, деякі з них працюють і нині. В 1980 р. в світі їх налічувалось близько 400 тис. Видобуток нафти в колишньому СРСР досяг вершини в 1987 – 1988 pp. але він так і не приніс паливного достатку, а різко покотився вниз. Так, якщо в ті роки видобували більш як 624 млн. т нафти, то в 1990 р. – 570,4, а в 1991 р. – 530 млн. т. Як видно, скорочення становило 15 %. За прогнозами, такий рівень видобутку спостерігатиметься й надалі, а щонайшвидше він знизиться. При збільшенні машинного парку це, безумовно, загострить дефіцит палива.

Україні, яка має 15 % своєї потреби в нафті, слід якомога швидше переходити на альтернативне паливо. Як вважають фахівці, напруженість у забезпеченні моторним паливом можна зняти на найближчу перспективу тільки при збільшенні частки менш дефіцитного газоподібного палива.

Ще на початку 80-х років XX ст., коли загроза паливної кризи ще не була такою великою, було визначено і нині реалізується комплекс заходів щодо переходу частини автомобільного парку та іншої техніки на використання газоподібного палива. В колишньому СРСР такі автомобілі вироблялись ще починаючи з 50-х років, а потім про них забули. За останній час у країнах колишнього СРСР зроблено немало. Організовано виробництво газової апаратури з оснащенням нею автомобілів, освоєно випуск обладнання для газозаправних станцій, побудовано багато дільниць для огляду балонів і випробування приладів.

До 1990 р. було збудовано 350 автомобільних газонаповнювальних компресорних станцій, які могли заправляти природним газом до 250 тис. машин щодня. Введено в дію обладнання для зрідження нафтового газу (пропану-бутану), розраховане на обслуговування 230 тис. машин, половина з яких – власні. Проте ці станції завантажені лише на 40 % і дають великі збитки. Так склалося тому, що завдання щодо виробництва газобалонної техніки на стисненому газі в колишньому СРСР було виконано лише на 43 %, на зрідженому – на 30 %. Із запланованих 900 тис. автомобілів випущено трохи більше 320 тис. Частково це вина замовників, які стали відмовлятися від газобалонних автомобілів, що мають багато недоліків, один з яких – зниження вантажності автомобілів через велику масу балонів з газом і важкий пуск двигунів при низьких температурах.

Однак газове паливо дешевше від бензину та дизельного палива в кілька разів. До того ж продукти згоряння газу менш токсичні. Тому було створено акціонерне товариство «Автогаз», основна мета якого – допомогти збільшенню автопарку газобалонних автомобілів.

Таким чином, перехід автопарку на альтернативне газове паливо вже розпочався і його не зупинити, хоча зв'язки між країнами колишнього СРСР зруйновано, так що цю проблему ми повинні вирішувати самі.

Переваги газоподібного палива

Перевагами газоподібного палива є:

величезні природні ресурси горючих газів, просте їх добування і транспортування по трубопроводах;

висока детонаційна стійкість дає змогу використовувати їх у двигунах із високим ступенем стиску (10... 12), завдяки чому збільшується їхня потужність та поліпшується паливна економічність;

з'являється можливість ввести у сферу застосування додаткового енергоносія, що дає змогу зберігати для хімічної промисловості нафту – цінну хімічну сировину;

з'являється можливість не тільки частково використовувати принцип якісного регулювання, а й підвищити паливну економічність двигуна, оскільки газоподібні суміші за своїм складом мають ширший діапазон запалювання;

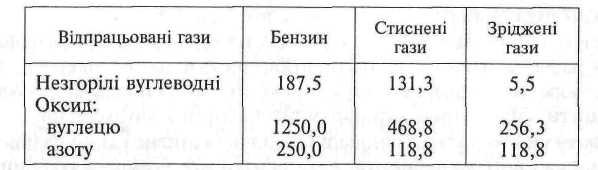

знижується токсичність відпрацьованих газів завдяки зниженню в них в три-чотири рази оксиду водню (табл. 3.1);

зменшується зношування циліндро-поршневої групи на 15... 17 %, кілець на 63 %, а термін заміни моторної оливи збільшується в два-три рази, тому що газоповітряна суміш не змиває оливну плівку з дзеркала циліндра і не розріджує оливу в картері;

поліпшується рівномірність розподілу горючої суміші між циліндрами.

Таблиця 3.1

Склад відпрацьованих газів автомобілів, г/100 км

Однак ці переваги не завжди вдається реалізувати, оскільки як бензинові двигуни так і дизельні мають недоліки та потребують переобладнання, хоч і невеликого: потрібно замінити або встановити додатково спеціальну газову паливоподавальну апаратуру (при цьому потужність бензинового двигуна зменшується приблизно на 16...20 %). Цей недолік можна усунути збільшенням (до 8,5... 10) ступеня стиску. Більш складний спосіб – застосування турбонадування.

Основними компонентами газоподібного палива є метан, пропан, бутан та деякі інші.

Сировиною для одержання газового автомобільного палива є природний і попутний (що виділяється при видобуванні нафти) гази, гази газоконденсатних родовищ, а також гази нафтопереробних заводів й останнім часом шахтні гази, які виділяються при добуванні вугілля та які, на жаль, завдають багато шкоди та людських жертв.

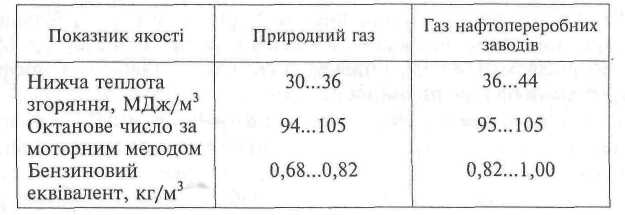

Газ нафтопереробних заводів ближчий до бензинів, термічну характеристику природного газу і газу нафтопереробних заводів наведено в табл. 3.2.

Таблиця 3.2

Термічна характеристика газів

При переході вантажних автомобілів з бензину на зріджений газ (бутан-пропан) потужність двигуна зменшується на 1...10 %, але це зменшення можна скомпенсувати збільшенням ступеня стиску до 8...8,5.

Концентрацію енергії в одиниці об'єму зріджених газів, що є дуже легкими рідинами, можна визначити за густиною їхньої фази, яка становить приблизно 0,5...0,55 кг/л.

Особливістю зріджених газів є вищий коефіцієнт об'ємного розширення, ніж рідких нафтопродуктів. Так, густина пропану в рідкому стані при -10 °С дорівнює 0,54 кг/л, а при температурі +30 °С вона зменшується до 0,48 кг/л. Питомий об'єм пропану при цьому збільшується на 11 %. Цю властивість треба враховувати при заповненні балонів газом. їх слід заповнювати не більш як на 90 %, а близько 10 % залишати на «парову подушку».

Якщо балон буде повністю заповнений, тобто не буде «парової подушки», то навіть незначне підвищення температури зрідженого газу і призведе до підвищення тиску в балоні і вибуху. Приріст тиску в балоні становить приблизно 0,7 МПа на один градус підвищення температури зрідженого газу.

Тривала робота двигуна з відбором тазової фази призводить до переохолодження палива внаслідок витрат на випаровування та зниження вмісту пропанової фракції в газовій суміші, тому що випаровуються передусім пропан і пропілен. Внаслідок цього вміст пропану знижується в рідкій фазі, тиск насичених парів у газовому балоні зменшується, що веде до обважнювання палива, погіршення його випаровування, ускладнення пуску двигуна, перевитрати палива, підвищеного забруднення середовища, а пізніше –- до припинення надходження палива в циліндри двигуна. Це відбувається тому, що оптимальний тиск у балонах забезпечується в основному пропаном. Тиск насичених парів сильно впливає на роботу газового обладнання автомобіля.

Як показує практика, використання зрідженого газу у більшості конструкцій газової апаратури з тиском у балоні менш як 0,5 МПа веде до ускладнення подачі палива, а коли тиск дорівнює атмосферному, подача палива припиняється.

Використовуючи зріджений газ, слід періодично зливати з балонів конденсат, що накопичується під час використання газів. Конденсат зменшує корисний об'єм рідкого газового палива, що заправляється в балон, внаслідок чого скорочується пробіг автомобіля. Зливну рідку частину палива з балонів можна використовувати як домішку до бензину в зимовий період. При температурі -10...-30 °С і нижче вміст доданого конденсату становить 10...20 %.

При використанні пропан-бутанової суміші треба строго дотримуватись вимог охорони праці та техніки безпеки, стежити за герметичністю газоподавальної системи. При потраплянні зрідженого газу на тіло людини виникають обмороження, що нагадують опіки. Людина, яка знаходиться в атмосфері з невеликою кількістю вуглеводного газу, відчуває кисневе голодування, а при значних концентраціях настає ядуха.

У приміщеннях для зберігання зріджених газів не допускається робота з відкритим полум'ям; штучне освітлення має бути у вибухо-захисному виконанні; ємкості, комунікації та насосні агрегати мають бути герметичними і заземленими; всі роботи мають виконуватись інструментами, що не дають іскри. При появі загоряння використовують пінні та вуглекислотні вогнегасники, воду у вигляді компактних і тонкорозпилених струменів, пісок, водяну пару, азбестове полотно.

Перехід дизелів на газоподібне паливо супроводжується деяким збільшенням потужності завдяки можливості використання більш багатої горючої суміші без димності й погіршенням паливної економічності через збагачення горючої суміші та вимушене зменшення ступеня стиску до 8...9 (з установленням системи запалювання).

Перехід дизеля на газоподібне паливо здійснюється двома методами:

• замість дизельної апаратури встановлюють систему запалювання, в отвір для форсунок – свічки. На впускному трубопроводі монтують змішувач із дросельним патрубком, а між блоком і головкою циліндрів розміщують додаткову прокладку для зменшення ступеня стиску;

• в у циліндри замість повітря подають суміш газу з повітрям певного складу, а запалюється вона завдяки впорскуванню невеликої кількості дизельного палива, що не перевищує 10...20 % його витраті в дизельному циклі. Цей метод не потребує значного переобладнання двигуна, який в разі необхідності дуже легко перевести на дизельний цикл.