- •1 Обгрунтування технічних рішень

- •1.2 Хімічний склад та технічні властивості матеріалу

- •1.5.1 Аналіз заводської заготівки

- •1.5.2 Розрахунок припусків аналітично

- •1.5.3Розрахунок припусків по нормативам

- •1.5.4 Вибір виду і розробка креслення проектованої заготівки

- •1.7 Обґрунтування технологічних баз

РЕФЕРАТ

ПЗ: ., рис., табл., додатки, джерела.

Тема проекту: Проектування технологічного процесу обробки деталі:

„тарілкотримач ” в умовах серійного виробництва. Тарілкотримач є базовою деталю барабана сенаратора, на нього встановлюються тарілочи, кришка і всі деталі закріпляються за допомогою гайки.

Виготовляється зі сплаву АЛ9.

Метою дипломного проекту є розробка технологічного процесу обробки деталі на базі заводського варіанту технологічного процесу.

В технологічний процес були внесені зміни :

- заміна методу одержання заготівки : у заводському ТП –штампування у відкритих штампах, у проектному варіанті – штампування у закритих штампах; маса заводської заготівки – 0,кг; маса проектної – 0, кг;

- об’єднання операцій з ЧПУ (СТ-161 );

- зниження трудомісткості за рахунок суміщення операцій складає і економія по фонду заробітної плати складає грн;

Об’єднання операцій стало можливим за рахунок поширених технологічних можливостей верстатів.

Для зменшення часу на становлення і закріплення деталі спроектовано пневматичний затискний пристрій.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС, ТЕХНОЛОГІЧНІСТЬ,ПРИПУСК, РЕЖИМИ РІЗАННЯ, НОРМИ ЧАСУ, ЗУСИЛЛЯ ЗАТИСКУ,ПРИВЕДЕНА ПРОГРАМА, ТАРИФНА СТАВКА, ПОСАДОВИЙ ОКЛАД, РОЗРЯД,ПРОДУКТИВНІСТЬ ПРАЦІ.

ЗМІСТ

Завдання

Реферат

Зміст

Вступ

1 ОБГРУНТУВАННЯ ТЕХНІЧНИХ РІШЕНЬ

1.1 Призначення і робота деталі у вузлі

1.2 Хімічний склад та технічні властивості матеріалу

1.3 Визначення технологічності деталі

1.4 Характеристика заданого типа виробництва

1.5 Вибір виду і розробка креслення заготовки

1.5.1 Аналіз заводської заготівки

1.5.2 Розрахунок припусків аналітично

1.5.3 Розрахунок припусків по нормативам

1.5.4 Вибір виду і розробка креслення проектованої заготівки

1.6 Порівняння проектного і заводського маршруту обробки деталі

1.7 Обґрунтування технологічних баз

1.8 Розробка технологічних операцій

1.9 Розрахунок і призначення режимів різання на операції техпроцеса

1.10 Розробка керуючої програми на операцію з ЧПК (креслення РТК)

1.11 Нормування операцій

1.12 Розрахунок і конструювання ріжучого інструменту

1.13 Вибір і розрахунок зусиль затиску верстатного пристрою його робота

1.14 Призначення і робота контрольного пристрою

2 ОРГАНІЗАЦІЯ РОБОТИ ДІЛЬНИЦІ

2.1 Розрахунок трудомісткості приведеного випуску

2.2 Розрахунок кількості обладнання та вартості основних фондів

2.3 Розрахунок кількості і вартості основних матеріалів

2.4 Організація багатоверстатного обслуговування

2.5 Розрахунок чисельності працюючих

2.6 Система планово-попереджувального обслуговування

2.7 Організація охорони праці та протипожежної безпеки

2.8 Заходи по утворенню сприятливих умов праці

2.9 Опис планіровки дільниці

3 ТЕХНІКО-ЕКОНОМІЧНІ РОЗРАХУНКИ

3.1 Планування фонду оплати працюючим

3.2 Розрахунок кошторису витрат на виробництво

3.3 Калькуляція собівартості деталі

4 РОЗРАХУНОК ЕКОНОМІЧНОЇ ЕФЕКТИВНОСТІ ВІД ВПРОВАДЖЕННЯ ОРГАНІЗАЦІЙНО-ТЕХНІЧНИХ ЗАХОДІВ

5 ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ ДІЛЬНИЦІ

6. ОРГАНІЗАЦІЯ ОХОРОНИ ПРАЦІ ТА ПРОТИПОЖЕЖНОЇ БЕЗПЕКИ

7 ВИСНОВКИ

8 ПЕРЕЛІК ПОСИЛАНЬ

9 СПЕЦИФІКАЦІЯ СКЛАДАЛЬНИХ КРЕСЛЕНЬ

10 СПЕЦЗАВДАННЯ

ВСТУП

У дипломному проекті по виготовленню деталі „Тарілкотримач” проектується технологічний процес обробки в умовах серійного виробництва.

Метою проектування є впровадження більш досконалого устаткування, методів техніко-економічного аналізу, пошук шляхів підвищення продуктивності праці і якості виготовленої продукції.

Технологія машинобудування – це наука, що вивчає і встановлює закономірності протікання процесів обробки і параметри, вплив яких найбільше ефективно позначаються на інтенсифікації процесів і підвищення їхньої точності. Вивчає напрямки і засоби обробки матеріалів необхідних для виготовлення машин (виробів), з використанням прогресивних методів і засобів виробництва.

Технологія авіаційного двигунобудування розглядає ті ж питання з врахуванням особливості конструкції виробів (складні двигуни), умов їх експлуатації (швидкість, тиск) і вимог щодо надійності виробів. Основними напрямками є розробка економічних технологій (з малими витратами часу і матеріалів на виробництво, розробка безперервних технологій автоматизованих з малою участю робітників). Розробка екологічно чистих технологій без відходів.

Все це допомагає підвищити техніко-економічну ефективність виробництва, зменшує витрату матеріалу, витрати на інструмент, збільшує кількість і підвищує якість продукції , змінює собівартість, збільшує рівень виробництва і продуктивності процесу.

Для отримання високих техніко-економічних показників в даному

курсовому проекті виконується об'єднання декількох заводських операцій в

одну за рахунок використання універсального верстата.

1 Обгрунтування технічних рішень

1.1 Призначення і робота деталі в вузлі (креслення деталі)

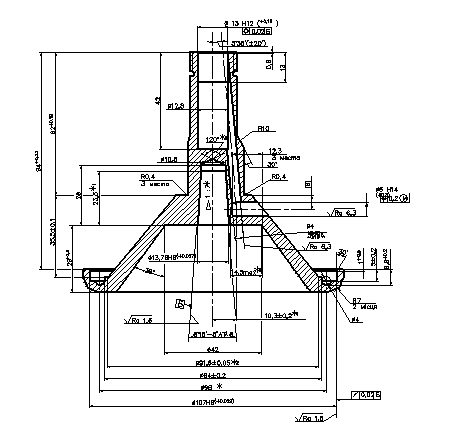

Тарілкотримач (рисунок 1.1) є базовою деталю барабана сенаратора, на нього встановлюються тарілочи, кришка і всі деталі закріпляються за допомогою гайки.

. Тарілкотримач-виріб харчового призначення що обумовлбється високими техпічними умовами до хімічного складу АК9

Таблиця 1.1 – Зміст технологічних вимог

Зміст технологічних вимог |

Коли, яким методом та засобом можливо виконати цю вимогу |

Як та за яким засобом можна перевірити виконання вимог |

1 Биття 13Н12 відносно 13,78Н8 не більше 0,02 |

точіння |

На контрольній плиті за допомогою індикатора годинникового типу |

1 Биття 26,85 відносно 13,78Н8 не більше 0,03 |

точіння |

На контрольній плиті за допомогою індикатора годинникового типу |

1 Допуски співідносності 13,78Н8 не більше 0,02 |

точіння |

На контрольній плиті за допомогою індикатора годинникового типу |

Рисунок 1.1- Ескіз деталі „Тарілкотримач”

Продовження рисунку 1.1

1.2 Хімічний склад та технічні властивості матеріалу

Таблиця 1.2 – Хімічний склад матеріалу 12Х2Н4А-Ш ГОСТ 4543-74

Масові частки, % |

Не більш |

||||||

Матеріал |

Si Кремній |

Mg Магній |

Pb Свинець |

Олово |

Mn Марганець |

Cu Мідь |

Zn Цинк |

АЛ9 |

6,0-8,0 |

0,5-0,4 |

0,2 |

0,01 |

0,5 |

0,2 |

0,3 |

Таблиця 1.3 – Механічні властивості 12Х2Н4А-Ш ГОСТ 4543-74

σВ |

σ0,2 |

δ |

ψ |

KCU |

Твердість HRC |

92 |

24 |

1 |

6 |

1,0 |

75 |

1.3 Аналіз деталі на технологічність

Під технологічністю конструкції виробу розуміють сукупність конструктивних особливостей виробу, що забезпечує зручність в експлуатації, ремонт та технічне обслуговування при використанні економічних та продуктивних методів обробки. Існує два види оцінки технологічності деталі: якісна і кількісна.

Якісна оцінка включає до себе відпрацьовування її конструкції з метою максимальної уніфікації елементів (діаметральних розмірів, різьб, фасок, канавок, шліцьових з’єднань та інше); правильний вибір та постановку розмірів, оптимальних допусків та шорсткості поверхонь; дотримання всіх вимог, які пред’являються до заготівок; дотримання всіх вимог, які пред’являються до технологічності елементів при механічній обробці (доступність обробки, можливість входу і виходу інструменту, наявність надійних поверхонь для кріплення деталі при механічній обробці) та інше.

Виконуємо якісну оцінку:

а) деталь має геометричну форму середньої складності, відноситься до класу «вал»;

б) деталь має жорстку конструкцію;

в) деталь нормальної точності;

г) уніфіковані елементи: радіуса та фаски, що виконані з урахуванням можливості обробки;

д) деталь можна обробляти звичайним інструментом;

ж) усі поверхні доступні для обробки;

Рисунок 1.2 – Аналіз на технологічність деталі «Шестерня»

Виконуємо кількісну оцінку технологічності деталі:

Таблиця 1.4 – Аналіз деталі на технологічність

№ роз-міру |

Розміри |

Квалітет |

Шорсткість |

Уніфікація |

||

1 |

2 |

3 |

4 |

5 |

||

1 |

Ø 13 +0,18 |

Н12 |

3,2/5 |

+ |

||

2 |

Ø 12,8 |

H14 |

3,2/5 |

– |

||

3 |

Ø 6 |

Н14 |

6,3/4 |

+ |

||

4 |

Ø 10,5 |

H14 |

3,2/5 |

– |

||

5 |

5 |

h 13 |

3,2/5 |

+ |

||

6 |

6,8 +0,22 |

h 13 |

3,2/5 |

+ |

||

7 |

Ø 13,78 |

Н8 |

1,6/6 |

+ |

||

8 |

Ø 42 |

Н14 |

3,2/5 |

– |

||

9 |

Ø 91,6 |

H10 |

3,2/5 |

+ |

||

10 |

Ø94 |

H9 |

3,2/5 |

+ |

||

11 |

Ø 98 |

H14 |

3,2/5 |

– |

||

12 |

Ø 107 |

H6 |

1,6/6 |

+ |

||

13 |

29 |

h 9 |

3,2/5 |

+ |

||

14 |

35,5 |

h 12 |

3,2/5 |

+ |

||

15 |

94 |

h 11 |

3,2/5 |

+ |

||

Кількісна оцінка визначається за коефіцієнтами по формулі:

> (0,6 ... 1), (1.1)

> (0,6 ... 1), (1.1)

де

![]() - коефіцієнт уніфікованих елементів;

- коефіцієнт уніфікованих елементів;

![]() -

коефіцієнт точності;

-

коефіцієнт точності;

![]() -

коефіцієнт шорсткості

-

коефіцієнт шорсткості

Коефіцієнт уніфікації визначається по формулі:

![]() >

0,6 , (1.2)

>

0,6 , (1.2)

де Ку.е. – коефіцієнт уніфікації;

Qу.е., Qз. – відповідно кількість уніфікованих елементів і загальна кількість елементів.

Коефіцієнт уніфікації визначається по формулі:

![]() >

0,6

>

0,6

Отже, по даному коефіцієнту деталь технологічна.

Коефіцієнт точності визначається по формулі:

![]() , (1.3)

, (1.3)

![]()

де Кт – коефіцієнт точності;

Аср – середній квалітет точності визначається по формулі

,

(1.4)

,

(1.4)

де п1…п - кількість розмірів, що мають відповідний квалітет;

![]() -

кількість усіх розмірів.

-

кількість усіх розмірів.

Коефіцієнт шорсткості визначається по формулі:

![]() >0,6, (1.5)

>0,6, (1.5)

де Кш – коефіцієнт шорсткості;

Бср – середній квалітет шорсткості визначається по формулі (1.6)

,

(1.6)

,

(1.6)

де К5…8 - клас шорсткості;

![]() ...

...![]() - кількість розмірів, що мають відповідний

клас шорсткості.

- кількість розмірів, що мають відповідний

клас шорсткості.

Коефіцієнт точності визначається по формулам 1.3, 1.4:

По даному коефіцієнту деталь технологічна.

Коефіцієнт шорсткості визначається по формулам (1.5, 1.6):

![]()

![]()

По даному коефіцієнті деталь технологічна.

Загальний рівень технологічності визначаємо по формулі (1.1):

![]()

На підставі вищевикладених обчислень, можна зробити висновок, що деталь відповідає коефіцієнтам якісної і кількісної оцінки технологічності конструкції, і для свого класу деталь є типова.

1.4 Характеристика типу виробництва.

У дипломному проеткті необхідно спроектувати технологічний процес виготовлення деталі в умовах серійного виробництва.

Серійне виробництво займає проміжне положення між одиничним і масовим виробництвом. При серійному виробництві вироби виготовляють партіями, що складаються з однойменних, однотипних по конструкції й однакових за розмірами деталей, що запускаються у виробництво одночасно. Основним принципом цього виду виробництва є виготовлення всієї партії (серії) цілком, як при обробці, так і при складанні. Поняття «партія» відноситься до кількості деталей, а поняття «серія» - до кількості машин, що запускаються у виробництво одночасно. Кількість деталей у партії і кількість машин у серії можуть бути різними.

У серійному виробництві, в залежності від кількості виробів у серії, їхньої характеристики і трудомісткості, частоти повторюваності серії протягом року розрізняють: дрібносерійне, середньо серійне, багатосерійне. Коефіцієнт закріплення операцій: Кзо=1...10 – багатосерійне виробництво; Кзо=10...20 – середньо серійне виробництво; Кзо=20...40 – дрібносерійне виробництво.

У серійному виробництві технологічний процес переважно диференційований, тобто розчленований на окремі операції, що закріплені за визначеними верстатами. Технологічний процес розробляється докладно. Верстати застосовуються різноманітних видів: універсальні, спеціалізовані, спеціальні, агрегатні, автоматизовані.

Верстатний парк повинний бути спеціалізований у такій мірі, щоб був можливий перехід від виробництва однієї серії машин до іншої. При використанні універсальних верстатів повинні широко застосовуватися спеціалізовані і спеціальні пристосування, різальний інструмент і вимірювальний інструмент у виді граничних (стандартних і спеціальних) калібрів і шаблонів, що забезпечують взаємозамінність оброблених деталей. Заготівка при серійному типі виробництва по конфігурації повинна наближатися до готової деталі, коефіцієнт використання матеріалу дорівнює 0,6…0,88. Кваліфікація робітників невисока.

Серійне виробництво значно економічне, ніж одиничне, завдяки використанню устаткування, спеціалізації робітників, збільшення продуктивності праці. Усе це забезпечує зменшення собівартості продукції.

Серійне виробництво є найбільш розповсюдженим видом виробництва у машинобудуванні. Деталь необхідно виготовити з мінімальними трудовими і матеріальними витратами, а це залежить від:

а) грамотного вибору варіанта технологічного процесу;

б) оснащення технологічного процесу;

в) застосування спеціальних верстатів, напівавтоматів і автоматів;

г) рівня механізації й автоматизації виробництва;

д) застосування оптимальних режимів різання обробки деталей.