- •Введение

- •1 Задание на проектирование

- •2 Расчет количества основного производственного оборудования и рабочих участка

- •2.1 Определение годовой станкоемкости изготовления деталей

- •2.2 Определение расчетного и принятого количества станков

- •2.3 Расчет коэффициента загрузки станков и построение графика загрузки станков участка

- •2.4 Расчет количества производственных рабочих

- •3 Технологическое проектирование планировки участка и компоновки цеха

- •3.1 Предварительное определение площадей участка и цеха

- •3.2 Разработка технического решения компоновки корпуса с размещением в нём цехов и цеха с размещением в нем участков

- •3.3 Разработка рационального варианта расположения оборудования на проектируемом участке

- •3.4 Описание принятого планировочного решения станочной линии

- •Библиографический список

- •Приложения

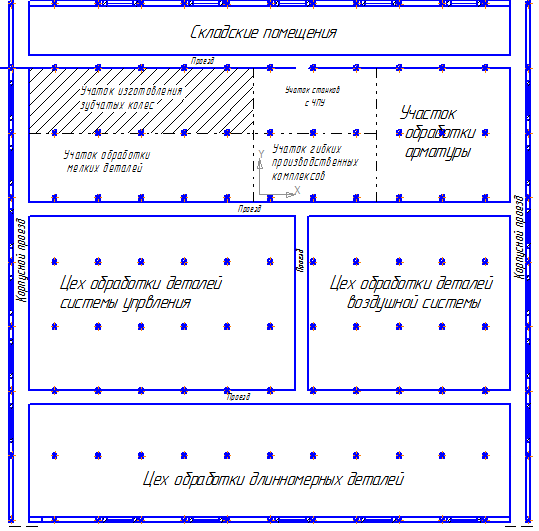

3.2 Разработка технического решения компоновки корпуса с размещением в нём цехов и цеха с размещением в нем участков

В компоновочном плане цеха увязывают производственные и вспомогательные отделения цеха, учитывают его расположение относительно других цехов. На план наносят магистральные и цеховые проезды и проходы; выбирают ширину пролета, шаг колонн, длину пролета, высоту корпуса до подкрановых путей или до нижнего пояса ферм; намечают грузоподъемность и количество крановых средств, предназначаемых для обслуживания производства; вычерчивают вертикальные разрезы зданий, для того чтобы показать выбранную высоту производственного цеха (корпуса) и транспортные средства.

На рисунке 3 представлена схема компоновки корпуса, где показаны корпусные проезды, цеховые проезды, проходы, а также склады. Данный корпус состоит из 4 цехов: цех обработки деталей воздушной системы, цех обработки деталей системы управления, цех обработки длинномерных деталей, цех мелких стальных деталей. Исходным цехом является цех мелких стальных деталей, состоящий из таких участков:

участок 1 – участок станков с ЧПУ;

участок 2 – участок изготовления зубчатых колес и втулок;

участок 3 – участок гибких производственных комплексов;

участок 4 – участок обработки мелких деталей;

участок 5 – участок обработки арматуры;

На рисунке 3 также показана сетка колонн с шириной пролета 18 м и шагом колонн 12 м, [с.24, 1].

На чертеже (см. приложение) представлена планировка участка изготовления зубчатых колес и втулок.

Спецификация оборудования, расставленного на участке, представлена в приложении.

3.3 Разработка рационального варианта расположения оборудования на проектируемом участке

Расположение станков на участках зависит от организационной формы производственного процесса, длины станочных участков, количества станков, вида межоперационного транспорта, способа удаления стружки и других факторов.

Расположение станков непрерывно- и переменно-поточных линий производят по ходу выполнения операций технологического процесса. Задача рационального размещения оборудования сводится к выбору варианта расположения станков относительно транспортного средства, количества рядов станков и общей конфигурации поточной линии.

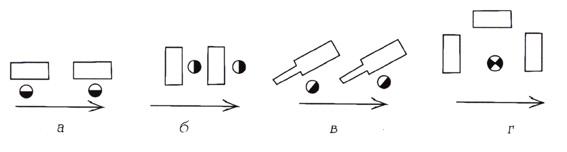

Относительно транспортного средства возможны варианты продольного, поперечного, углового и кольцевого расположения станков.

В нашем случае используются два варианта размещения станков (рисунок 4).

Рисунок 5 – Варианты расположения станков относительно транспортных средств: а – продольное; б – поперечное; в – угловое; г – кольцевое

Фронтальное продольное расположение станков по отношению к транспортному средству или проезду обеспечивает наиболее благоприятные условия для механизации и автоматизации межоперационного транспортирования и обслуживания рабочих мест.

При поперечном расположении условия обслуживания станка оператором ухудшаются в связи с его удалением от роликового конвейера. Однако при использовании для автоматической загрузки станков манипуляторов или промышленных роботов портального типа это противоречие разрешается, и при этом варианте обеспечивается компактность планировки, т.е. лучшее использование производственной площади.

Выбор того или иного варианта определяется также способом удаления стружки от станков. При использовании автоматизированных систем уборки стружки, необходимо учитывать взаимное расположение станочных и цеховых стружкоуборочных конвейеров.

В зависимости от длины технологического потока и длины станочного участка применяют однорядное или многорядное расположение станков. Так как у нас большое количество станков (32 станков), то мы используем поточную линию в два ряда.

Рисунок 3 – Схема компоновки корпуса