- •Конспект лекций

- •Всех форм обучения Содержание

- •1. Введение

- •2. Общие вопросы электропривода и аппаратуры управления металлургических установок.

- •2.1. Электродвигатели.

- •2.1.1. Асинхронные двигатели.

- •2.1.2. Синхронные двигатели.

- •2.1.3. Двигатели постоянного тока.

- •2.1.4. Специальные электродвигатели.

- •2.2. Аппаратура управления и защиты.

- •2.3. Построение и чтение релейно-контакторных схем управления.

- •2.4. Построение и чтение бесконтактных схем управления. Использование микропроцессоров.

- •3. Электрооборудование металлургических кранов.

- •3.1. Общие сведения.

- •3.2. Электроснабжение кранов.

- •3.3. Защита электроприводов кранов.

- •3.4. Схема непосредственного управления с использованием кулачкового контроллера.

- •3.5. Применение тиристорных преобразователей в крановых электроприводах.

- •Подъемные электромагниты.

- •3.7. Тормозные электромагниты.

- •Электрооборудование аглофабрик и фабрик окомкования.

- •4.1. Агломашина.

- •4.2. Вспомогательные механизмы аглофабрики.

- •4.3. Эксгаустеры, дымососы, воздуходувки, компрессоры.

- •4.4. Конвейеры.

- •5. Электрооборудование доменных печей.

- •5.1. Общие сведения.

- •5.2. Механизмы шихтоподачи.

- •5.3. Механизмы загрузки при скиповой подаче шихты.

- •5.4. Механизмы загрузки при конвейерной подаче шихты.

- •5.5. Другие механизмы доменной печи. Электрофильтры.

- •6. Электрооборудование сталелитейных цехов.

- •6.1. Общие сведения.

- •6.2. Миксеры.

- •6.3. Сталевозы и шлаковозы.

- •6.4. Конверторы

- •6.5. Кислородная фурма.

- •6.6. Машины непрерывного литья заготовок.

- •7. Электрооборудование прокатных станов.

- •7.1. Общие сведения.

- •7.2. Реверсивные станы горячей прокатки.

- •7.3. Широкополосные станы горячей прокатки.

- •Непрерывные заготовочные станы.

- •7.5. Непрерывные сортовые станы.

- •7.6. Станы холодной прокатки.

- •7.7. Моталки реверсивных станов холодной прокатки.

- •7.8. Нажимные устройства.

- •8. Электрооборудование электротермических цехов.

- •8.1. Общие сведения.

- •8.2. Дуговые сталеплавильные печи.

- •8.3. Дуговые вакуумные печи.

- •8.4. Печи электрошлакового переплава.

- •8.5. Электронные плавильные печи.

- •8.6. Индукционные плавильные печи.

- •Рекомендуемая литература.

8.4. Печи электрошлакового переплава.

Печь электрошлакового переплава (ЭШП) относится к печам сопротивления (бездуговым). Сущность процесса заключается в расплавлении расходуемого электрода за счет теплоты, выделяющейся в жидком электропроводном шлаке при прохождении через него электрического тока. Капли жидкого металла стекают через слой жидкого шлака в кристаллизатор и образуют слиток массой до 250 т, отличающийся высокой частотой и хорошей кристаллической структурой. Электрошлаковый переплав осуществляют на переменном токе промышленной частоты. Постоянный ток не применяют из-за электролитического действия тока.

Печи различаются объемом, числом электродов и числом фаз питающего напряжения.

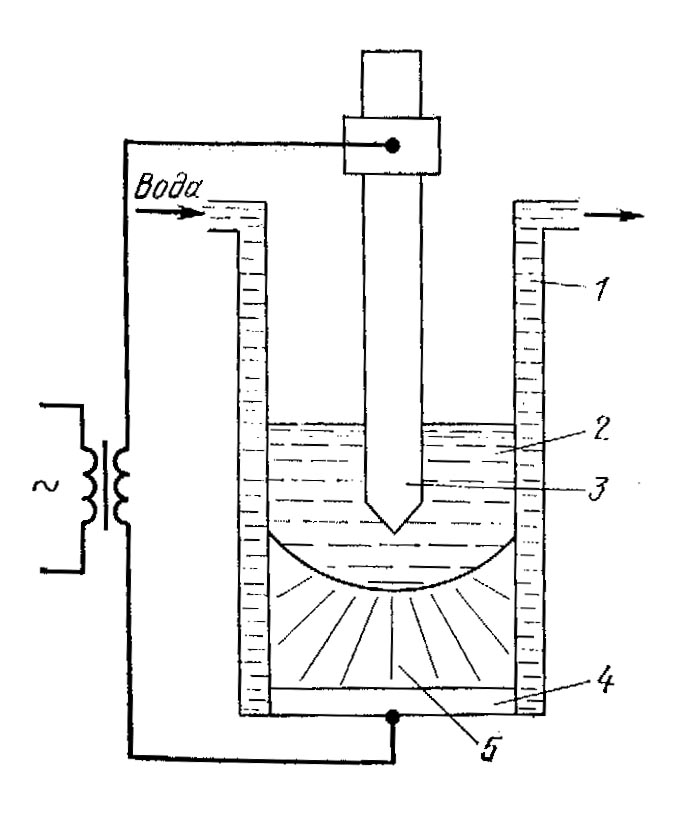

Схема одноэлектродной печи электрошлакового переплава представлена на рис. 8.5. В водоохлаждаемом кристаллизаторе 1 находится ванна жидкого шлака 2, в которую опущена расходуемая заготовка – электрод 3. Электрод и поддон 4 кристаллизатора подключены к источнику питания. Ванна жидкого шлака является проводником тока и выполняет функцию нагревателя. За счет выделяемого в шлаке тепла заготовка оплавляется и капли металла стекают вниз, образуя слиток 5. для компенсации плавления электрода он непрерывно подается вниз.

Электрошлаковые печи питаются от специальных печных трансформаторов – однофазных и трехфазных. Первичное напряжение трансформаторов 6, 10, 35 кВ; вторичное 30 – 260 В. мощность трансформаторов 1 – 10 МВА.

Р ис.

8.5. Схема однофазной электрошлаковой

печи.

ис.

8.5. Схема однофазной электрошлаковой

печи.

Мощная однофазная нагрузка создает в трехфазной сети несимметрию фазных напряжений, поэтому здесь часто используют симметрирующие устройства на базе реактивных (L-C) элементов. Более кардинальное решение – использование в цехе трех однофазных печей или переход на трех (шести) – фазное питание печей.

Для питания мощных печей иногда используют тиристорные преобразователи частоты на частоту 5 – 15 Гц. Низкая частота позволяет снизить индуктивное сопротивление токопровода, повысить cos печи.

Привод перемещения электродов – электромеханический с двигателем постоянного тока. Привод обеспечивает регулируемую рабочую скорость перемещения электродов, необходимую для компенсации сплавления электродов, и маршевую скорость. Диапазон регулирования скорости не менее 1: 100.

8.5. Электронные плавильные печи.

В электронных печах или, как их еще называют, электронно-лучевых плавильных установках плавление основано на воздействии на материал лучом электронов, ускоренных электрическим полем. Сфокусированный электронный луч может обеспечить температуру выше 6000 К. Устройство, обеспечивающее формирование электронного пучка, называется электронной пушкой. Чем выше напряжение анод-катод, тем большую единичную мощность электронной пушки можно получить. Но увеличение напряжения приводит к резкому росту рентгеновского излучения, поэтому для увеличения мощности в одной печи устанавливают несколько электронных пушек.

Работа электронной пушки возможна только в условиях глубокого вакуума, когда остаточное давление не выше 10-2 Па. При больших давлениях за счет ионизации газа возникает дуга, что равноценно короткому замыканию в высоковольтной цепи; кроме того, дуга разрушает катод, что еще сильнее повышает давление. Электронные печи оборудуются мощными вакуумными установками.

Электронные печи используются для получения чистых и сверхчистых металлов, зонной плавки при выращивании монокристаллов различных, главным образом полупроводниковых, материалов.

Единичная мощность одной электронной пушки составляет от 20 до 250 кВт, а ускоряющее напряжение соответственно от 10 до 40 кВ. суммарная мощность пушек одной электронной печи достигает 3000 кВт.

Управление мощностью электронной пушки осуществляют изменением ускоряющего напряжения. Чтобы слиток плавился по всему сечению, необходимо равномерно распределять энергию электронного луча. Это достигается отклонением электронного луча от оси слитка и вращением луча вокруг этой оси. Поэтому на входе в плавильную камеру устанавливаются системы фокусировки, отклонения и развертки. Иногда дополнительно вращают сам слиток.

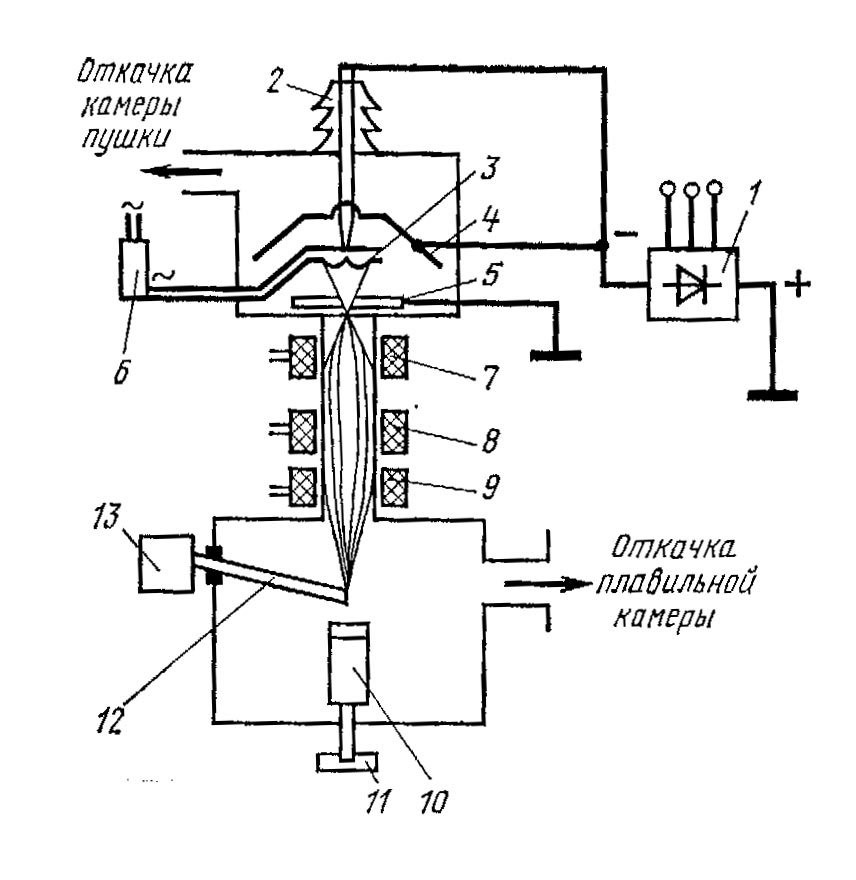

На рис. 8.6 показана схема электронно-лучевой плавильной установки.

Здесь: 1 – источник ускоряющего напряжения; 2 – высоковольтный изолятор; 3 – катод; 4 – вспомогательный анод; 5 – основной анод; 6 – блок питания цепи накала; 7 – система фокусировки луча; 8 – система отклонения луча; 9 – система развертки; 10 – кристаллизатор металла; 11 – механизм вытягивания готового слитка; 12 – переплавляемый металлический стержень; 13 – механизм подачи переплавляемого стержня.

Таким образом, электронная печь содержит два регулируемых источника питания: высоковольтного ускоряющего анодного напряжения и переменного напряжения накала катода со стабилизацией тока накала. Печь оборудуется механизмами подачи стержня переплавляемого металла и механизмом вытягивания слитка.

Для ограничения тока короткого замыкания при высоковольтных разрядах силовой трансформатор источника анодного напряжения подключается к сети через трехфазный реактор, ограничивающий ток короткого замыкания трехкратным номинальным значением тока.

При работе печи часть выделяющаяся при плавке стержня газов попадает в пространство между катодом и анодом, ионизируя его, что может привести к короткому замыканию и разрушению оборудования. Для гашения дуговых разрядов в цепь катода включают балластный резистор.

Разработаны электронные пушки магнетронного типа, в которых пучок формируется в однородном магнитном поле. Под действием электрического и магнитного полей электроны движутся по винтовой траектории. В пушках магнетронного типа есть возможность снизить ускоряющее напряжение при одинаковой мощности.