- •Конспект лекций

- •Всех форм обучения Содержание

- •1. Введение

- •2. Общие вопросы электропривода и аппаратуры управления металлургических установок.

- •2.1. Электродвигатели.

- •2.1.1. Асинхронные двигатели.

- •2.1.2. Синхронные двигатели.

- •2.1.3. Двигатели постоянного тока.

- •2.1.4. Специальные электродвигатели.

- •2.2. Аппаратура управления и защиты.

- •2.3. Построение и чтение релейно-контакторных схем управления.

- •2.4. Построение и чтение бесконтактных схем управления. Использование микропроцессоров.

- •3. Электрооборудование металлургических кранов.

- •3.1. Общие сведения.

- •3.2. Электроснабжение кранов.

- •3.3. Защита электроприводов кранов.

- •3.4. Схема непосредственного управления с использованием кулачкового контроллера.

- •3.5. Применение тиристорных преобразователей в крановых электроприводах.

- •Подъемные электромагниты.

- •3.7. Тормозные электромагниты.

- •Электрооборудование аглофабрик и фабрик окомкования.

- •4.1. Агломашина.

- •4.2. Вспомогательные механизмы аглофабрики.

- •4.3. Эксгаустеры, дымососы, воздуходувки, компрессоры.

- •4.4. Конвейеры.

- •5. Электрооборудование доменных печей.

- •5.1. Общие сведения.

- •5.2. Механизмы шихтоподачи.

- •5.3. Механизмы загрузки при скиповой подаче шихты.

- •5.4. Механизмы загрузки при конвейерной подаче шихты.

- •5.5. Другие механизмы доменной печи. Электрофильтры.

- •6. Электрооборудование сталелитейных цехов.

- •6.1. Общие сведения.

- •6.2. Миксеры.

- •6.3. Сталевозы и шлаковозы.

- •6.4. Конверторы

- •6.5. Кислородная фурма.

- •6.6. Машины непрерывного литья заготовок.

- •7. Электрооборудование прокатных станов.

- •7.1. Общие сведения.

- •7.2. Реверсивные станы горячей прокатки.

- •7.3. Широкополосные станы горячей прокатки.

- •Непрерывные заготовочные станы.

- •7.5. Непрерывные сортовые станы.

- •7.6. Станы холодной прокатки.

- •7.7. Моталки реверсивных станов холодной прокатки.

- •7.8. Нажимные устройства.

- •8. Электрооборудование электротермических цехов.

- •8.1. Общие сведения.

- •8.2. Дуговые сталеплавильные печи.

- •8.3. Дуговые вакуумные печи.

- •8.4. Печи электрошлакового переплава.

- •8.5. Электронные плавильные печи.

- •8.6. Индукционные плавильные печи.

- •Рекомендуемая литература.

8.3. Дуговые вакуумные печи.

Плавка в дуговых вакуумных печах (ДВП) исключает контакт жидкого металла с атмосферой и позволяет достичь глубокой дегазации металла.

Поэтому такие печи используют в основном для производства тугоплавких и химически активных материалов: циркония, титана, молибдена, вольфрама, а также высококачественных сталей с улучшенными свойствами. Находят применение в основном ДВП с расходуемым электродом. Материалом расходуемого электрода является сам переплавляемый металл (катод).

В состав ДВП входят электрооборудование, вакуумное оборудование, система водяного охлаждения печи и вакуумных насосов, а в случае, если предусмотрена плавка в атмосфере инертного газа, - система подачи инертного газа и др.

Дуга в вакуумных печах существует в основном в парах плавящихся металлов, в условиях вакуума. Наибольшее применение в ДВП получила дуга постоянного тока, что объясняется большой устойчивостью ее горения.

Регулировать электрический режим ДВП можно изменением длины дуги перемещением электрода. Особенностью дуги в вакууме является малое напряжение на дуге, поэтому для выделения заданной мощности необходима большая сила тока, достигающая 50 кА. Это требует соответствующих источников питания и мощных токопроводов. Для устойчивого горения дуги и обеспечения высокого качества металла необходимо стабилизировать ток дуги в широких пределах изменения напряжения.

Вольтамперная характеристика источника тока крутопадающая, в зоне рабочих токов приближающаяся к вертикальной. Такая стабилизация тока обеспечивается с помощью обратных связей по току нагрузки.

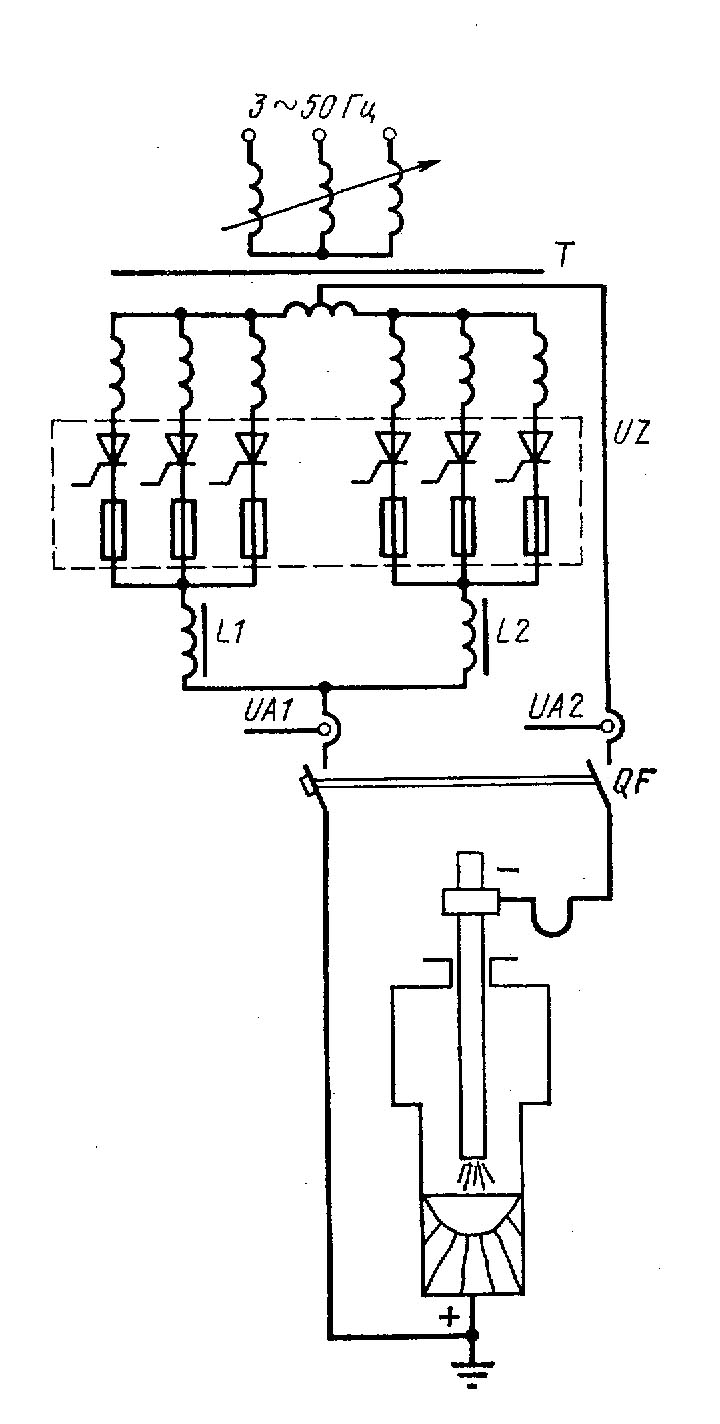

Д ля

питания ДВП изготавливаются тиристорные

преобразовательные агрегаты серии ТВ

– рис. 8.4. Преобразователь выполнен по

схеме две обратные звезды с уравнительным

реактором. Номинальные токи от 10 до 50

кА, номинальное выпрямленное напряжение

от 48 до 825 В. В состав преобразовательного

агрегата входят силовой трансформатор

Т, сглаживающие реакторы L1,

L2, тиристорный преобразователь

UZ. В состав преобразователя

входят силовые вентили, шкаф управления,

защиты и сигнализации. Охлаждение

вентилей водяное. Диапазон регулирования

напряжения 0 – 100 %.

ля

питания ДВП изготавливаются тиристорные

преобразовательные агрегаты серии ТВ

– рис. 8.4. Преобразователь выполнен по

схеме две обратные звезды с уравнительным

реактором. Номинальные токи от 10 до 50

кА, номинальное выпрямленное напряжение

от 48 до 825 В. В состав преобразовательного

агрегата входят силовой трансформатор

Т, сглаживающие реакторы L1,

L2, тиристорный преобразователь

UZ. В состав преобразователя

входят силовые вентили, шкаф управления,

защиты и сигнализации. Охлаждение

вентилей водяное. Диапазон регулирования

напряжения 0 – 100 %.

Для подвода тока к электроду печи используется гибкий водо-охлаждаемый кабель типа КВС. Электрод оборудован приводом, который должен обеспечивать рабочую скорость, соответствующую скорости переплава порядка 5 – 10 мм/мин и маршевую скорость для быстрой ликвидации коротких замыканий порядка 2000 – 4000 мм/мин. Таким образом, требуемый диапазон изменения скорости составляет не менее 1:200, в связи с чем используется привод постоянного тока.

Система автоматизации ДВП должна осуществлять следующие операции: зажигание дуги без короткого замыкания, установление заданной длины дуги, подачу расходуемого электрода со скоростью его сплавления, стабилизацию мощности дуги, быструю ликвидацию коротких замыканий, быстрое опускание электрода при перебросе дуги на стенку кристаллизатора и т. п.

Рис. 8.4. Схема электропитания ДВП.

Система автоматизации ДВП должна осуществлять следующие операции: зажигание дуги без короткого замыкания, установление заданной длины дуги, подачу расходуемого электрода со скоростью его сплавления, стабилизацию мощности дуги, быструю ликвидацию коротких замыканий, быстрое опускание электрода при перебросе дуги на стенку кристаллизатора и т. п.

В промышленности используют регуляторы тока дуги, регуляторы длины дугового промежутка и др. Широко применяют регуляторы, выполненные на бесконтактных логических элементах. Регулирование осуществляется перемещение электрода и изменением напряжения силового преобразователя.