- •Конспект лекций

- •Всех форм обучения Содержание

- •1. Введение

- •2. Общие вопросы электропривода и аппаратуры управления металлургических установок.

- •2.1. Электродвигатели.

- •2.1.1. Асинхронные двигатели.

- •2.1.2. Синхронные двигатели.

- •2.1.3. Двигатели постоянного тока.

- •2.1.4. Специальные электродвигатели.

- •2.2. Аппаратура управления и защиты.

- •2.3. Построение и чтение релейно-контакторных схем управления.

- •2.4. Построение и чтение бесконтактных схем управления. Использование микропроцессоров.

- •3. Электрооборудование металлургических кранов.

- •3.1. Общие сведения.

- •3.2. Электроснабжение кранов.

- •3.3. Защита электроприводов кранов.

- •3.4. Схема непосредственного управления с использованием кулачкового контроллера.

- •3.5. Применение тиристорных преобразователей в крановых электроприводах.

- •Подъемные электромагниты.

- •3.7. Тормозные электромагниты.

- •Электрооборудование аглофабрик и фабрик окомкования.

- •4.1. Агломашина.

- •4.2. Вспомогательные механизмы аглофабрики.

- •4.3. Эксгаустеры, дымососы, воздуходувки, компрессоры.

- •4.4. Конвейеры.

- •5. Электрооборудование доменных печей.

- •5.1. Общие сведения.

- •5.2. Механизмы шихтоподачи.

- •5.3. Механизмы загрузки при скиповой подаче шихты.

- •5.4. Механизмы загрузки при конвейерной подаче шихты.

- •5.5. Другие механизмы доменной печи. Электрофильтры.

- •6. Электрооборудование сталелитейных цехов.

- •6.1. Общие сведения.

- •6.2. Миксеры.

- •6.3. Сталевозы и шлаковозы.

- •6.4. Конверторы

- •6.5. Кислородная фурма.

- •6.6. Машины непрерывного литья заготовок.

- •7. Электрооборудование прокатных станов.

- •7.1. Общие сведения.

- •7.2. Реверсивные станы горячей прокатки.

- •7.3. Широкополосные станы горячей прокатки.

- •Непрерывные заготовочные станы.

- •7.5. Непрерывные сортовые станы.

- •7.6. Станы холодной прокатки.

- •7.7. Моталки реверсивных станов холодной прокатки.

- •7.8. Нажимные устройства.

- •8. Электрооборудование электротермических цехов.

- •8.1. Общие сведения.

- •8.2. Дуговые сталеплавильные печи.

- •8.3. Дуговые вакуумные печи.

- •8.4. Печи электрошлакового переплава.

- •8.5. Электронные плавильные печи.

- •8.6. Индукционные плавильные печи.

- •Рекомендуемая литература.

7.8. Нажимные устройства.

Нажимные устройства предназначены для изменения раствора валков с целью получения требуемого обжатия прокатываемой заготовки. Скорости перемещения рабочего валка у станов разных типов сильно различаются: от 40 – 200 (блюминг) до 0,01 – 0,02 мм/с (реверсивные станы холодной прокатки).

Электропривод нажимного устройства реверсивного стана горячей прокатки и ряда других станов работает в повторно-кратковременном режиме при частоте включений 1000 – 2000 в час.

На непрерывных листовых станах горячей и холодной прокатки привод нажимного механизма работает в режиме автоматического поддержания толщины полосы.

Нажимной механизм требует от привода быстрого разгона и замедления, чтобы не снижать общего темпа прокатки. Привод должен обеспечить стопорную (экскаваторную) механическую характеристику с целью защиты оборудования при работе на упор.

В большинстве случаев используется привод постоянного тока по системе ТП-Д. Так, в приводе нажимных устройств блюмингов используются двигатели постоянного тока мощностью до 640 кВт (700/1000 об/мин). На некоторых непрерывных сортовых и проволочных станах нажимной механизм работает в кратковременном режиме и здесь может быть применен привод переменного тока.

Механизмы нажимных устройств совершают строго определенные перемещения рабочего органа. Здесь требуется точная фиксация исходного или конечного положений двигателя. К системам регулирования положения предъявляется требование быстрой отработки заданного перемещения без перерегулирования, так как перерегулирование по перемещению может привести к ударам в механических передачах.

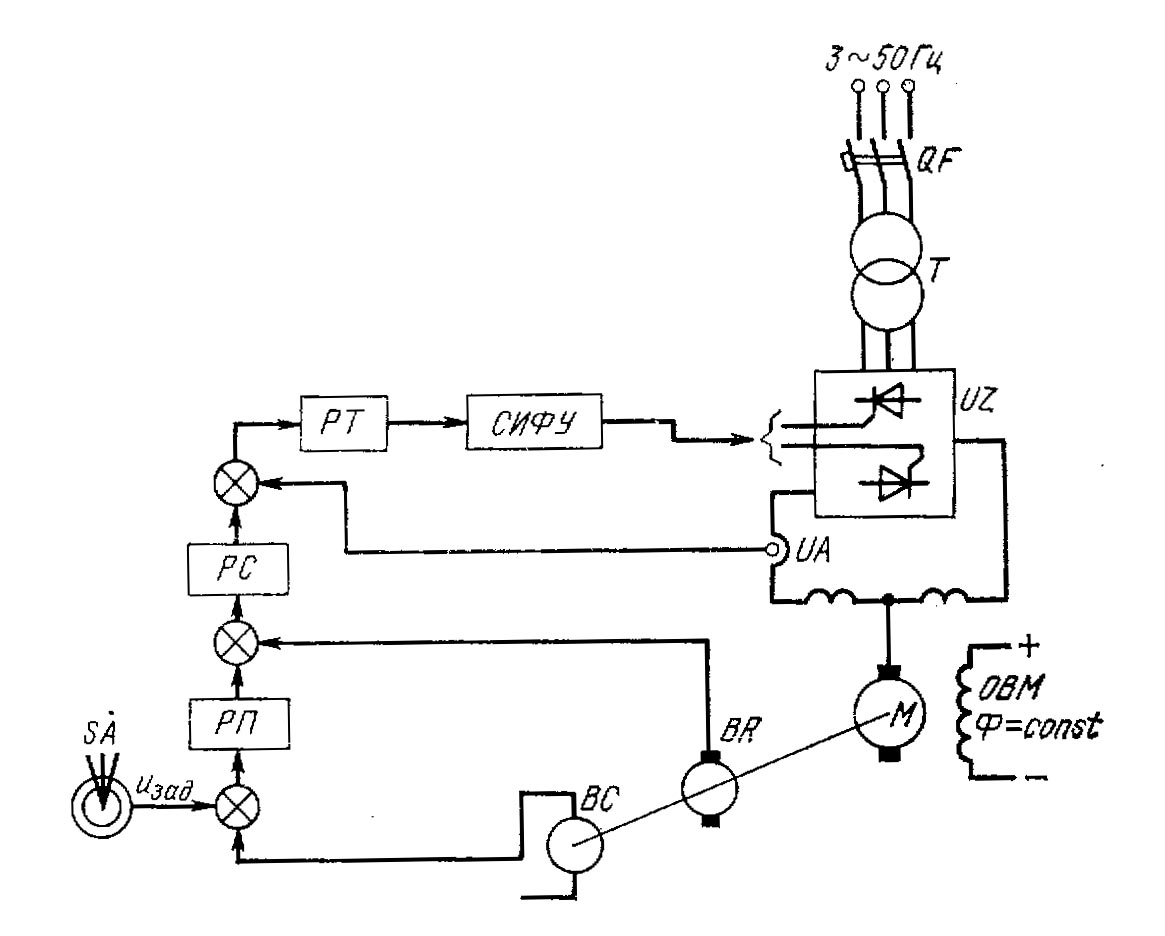

Для обеспечения высокой надежности и быстродействия в приводе нажимных устройств используется однозонное регулирование скорости путем изменения напряжения на якоре при Ф=const. В приводах таких механизмов применяются позиционные системы управления, т. е. системы с регулятором положения, с подчиненным регулированием параметров. С целью обеспечения быстрой отработки заданного перемещения используется нелинейный регулятор положения РП (рис. 7.8).

Рис. 7.8. Электропривод нажимного устройства.

Система управления здесь трехконтурная. Внутренний контур тока включает регулятор РТ и датчик UA; контур регулирования скорости включает регулятор РС и тахогенератор BR; внешний контур регулирования положения включает регулятор положения РП и датчик положения ВС. На вход системы подается задание uзад для отработки заданной величины перемещения. Источником сигнала обратной связи по положению является датчик положения ВС, установленный на валу двигателя или механизма.

Наибольшее распространение здесь получила система подчиненного регулирования с цифровым контуром положения и аналоговым контуром тока и скорости.

8. Электрооборудование электротермических цехов.

8.1. Общие сведения.

Промышленные электротермические установки применяют для плавки металлов, для нагрева их под термообработку и обработку давлением, для подогрева жидкого металла. Электрические плавильные печи обеспечивают более высокие качества металла: чистоту, жаропрочность, антикоррозийность. Здесь можно использовать защитные атмосферы для защиты металла от окисления, проще управлять режимом плавки или нагрева, быстрее достигается нужный нагрев, отсутствует или незначительное количество дымовых газов, хорошие экологические показатели.

В то же время электротермические установки имеют более высокие капитальные и эксплуатационные затраты. Электропечи незаменимы в тех случаях, когда надо получить специальные качественные (особенно жаропрочные) стали с заданными свойствами в относительно небольших объемах.

По способу преобразования электрической энергии тепловую различают следующие виды электропечей и установок: дуговые печи, печи сопротивления (частный случай – печи электрошлакового переплава), индукционные печи, установки электронного нагрева.

Электротермическая установка состоит из собственно электропечи, в которой электроэнергия преобразуется в тепловую, и электрооборудования. Основное электрооборудование: силовые трансформаторы, преобразователи напряжения, токоподвод, коммутационная аппаратура.

В основе работы электротермических установок лежит тепловое действие электрического тока. Количество тепла, выделяемое током в проводнике определяется выражением:

![]()

где I, U, R, t - соответственно сила тока, напряжение, сопротивление проводника и время протекания тока. Термические установки работают при больших мощностях (до сотен тысяч киловатт) при сравнительно низких напряжениях (десятки, сотни вольт). Поэтому токи на вторичной стороне силового печного трансформатора достигают сотен тысяч ампер, а вокруг проводников образуются очень сильные магнитные поля. В некоторых установках используется ток высокой частоты.

Эти особенности определяют существенность некоторых явлений. К их числу относятся вытеснение тока к поверхности проводника и увеличение его омического сопротивления; неравномерное использование проводника по сечению; перенос мощности между проводниками и фазами и неравномерная загрузка фаз; нагрев металлических конструкций; большие механические нагрузки на шины.

Вследствие поверхностного эффекта плотность тока снижается по направлению к центру проводника. Глубиной проникновения тока называется расстояние от поверхности, на котором величина плотности тока в е=2,717 раза меньше, чем на поверхности; она может быть определена численно по формуле:

![]()

где р — удельное электрическое сопротивление нагреваемого металла, Омсм; - магнитная проницаемость, f – частота тока.

Около 90 % тепла, выделяемого в нагреваемом металле, накапливается в слое, толщина которого равна глубине проникновения.

Вследствие поверхностного эффекта возрастает не только индуктивное, но и активное сопротивление проводника.

Значительное влияние на характер протекания тока оказывает также эффект близости, вследствие которого плотность тока неравномерно распределяется по сечению проводника. С увеличением расстояния D между проводниками влияние эффекта близости на сопротивление проводника быстро падает и при отношении (D/d)10, где d — диаметр проводника, им можно пренебречь.

Наличие эффекта близости и поверхностного эффекта учитывают при конструировании электротермических установок и токоподводов к ним. Так, например, толщину токонесущих элементов следует принимать с учетом глубины проникновения тока.

Снизить индуктивность токопровода и достичь лучшего токораспределения можно, выбрав наилучшую транспозицию проводников, например, поместив рядом проводники, несущие токи противоположного направления, т. е. осуществив так называемую шихтовку проводников.

При нагреве металла существенно меняются его физические параметры. Например, возрастает удельное сопротивление, а при достижении температуры Кюри (730 – 770 С) резко падает магнитная проницаемость. Это сказывается на поглощаемой мощности и должно учитываться при регулировании электротермических процессов.