- •Конспект лекций

- •Всех форм обучения Содержание

- •1. Введение

- •2. Общие вопросы электропривода и аппаратуры управления металлургических установок.

- •2.1. Электродвигатели.

- •2.1.1. Асинхронные двигатели.

- •2.1.2. Синхронные двигатели.

- •2.1.3. Двигатели постоянного тока.

- •2.1.4. Специальные электродвигатели.

- •2.2. Аппаратура управления и защиты.

- •2.3. Построение и чтение релейно-контакторных схем управления.

- •2.4. Построение и чтение бесконтактных схем управления. Использование микропроцессоров.

- •3. Электрооборудование металлургических кранов.

- •3.1. Общие сведения.

- •3.2. Электроснабжение кранов.

- •3.3. Защита электроприводов кранов.

- •3.4. Схема непосредственного управления с использованием кулачкового контроллера.

- •3.5. Применение тиристорных преобразователей в крановых электроприводах.

- •Подъемные электромагниты.

- •3.7. Тормозные электромагниты.

- •Электрооборудование аглофабрик и фабрик окомкования.

- •4.1. Агломашина.

- •4.2. Вспомогательные механизмы аглофабрики.

- •4.3. Эксгаустеры, дымососы, воздуходувки, компрессоры.

- •4.4. Конвейеры.

- •5. Электрооборудование доменных печей.

- •5.1. Общие сведения.

- •5.2. Механизмы шихтоподачи.

- •5.3. Механизмы загрузки при скиповой подаче шихты.

- •5.4. Механизмы загрузки при конвейерной подаче шихты.

- •5.5. Другие механизмы доменной печи. Электрофильтры.

- •6. Электрооборудование сталелитейных цехов.

- •6.1. Общие сведения.

- •6.2. Миксеры.

- •6.3. Сталевозы и шлаковозы.

- •6.4. Конверторы

- •6.5. Кислородная фурма.

- •6.6. Машины непрерывного литья заготовок.

- •7. Электрооборудование прокатных станов.

- •7.1. Общие сведения.

- •7.2. Реверсивные станы горячей прокатки.

- •7.3. Широкополосные станы горячей прокатки.

- •Непрерывные заготовочные станы.

- •7.5. Непрерывные сортовые станы.

- •7.6. Станы холодной прокатки.

- •7.7. Моталки реверсивных станов холодной прокатки.

- •7.8. Нажимные устройства.

- •8. Электрооборудование электротермических цехов.

- •8.1. Общие сведения.

- •8.2. Дуговые сталеплавильные печи.

- •8.3. Дуговые вакуумные печи.

- •8.4. Печи электрошлакового переплава.

- •8.5. Электронные плавильные печи.

- •8.6. Индукционные плавильные печи.

- •Рекомендуемая литература.

Непрерывные заготовочные станы.

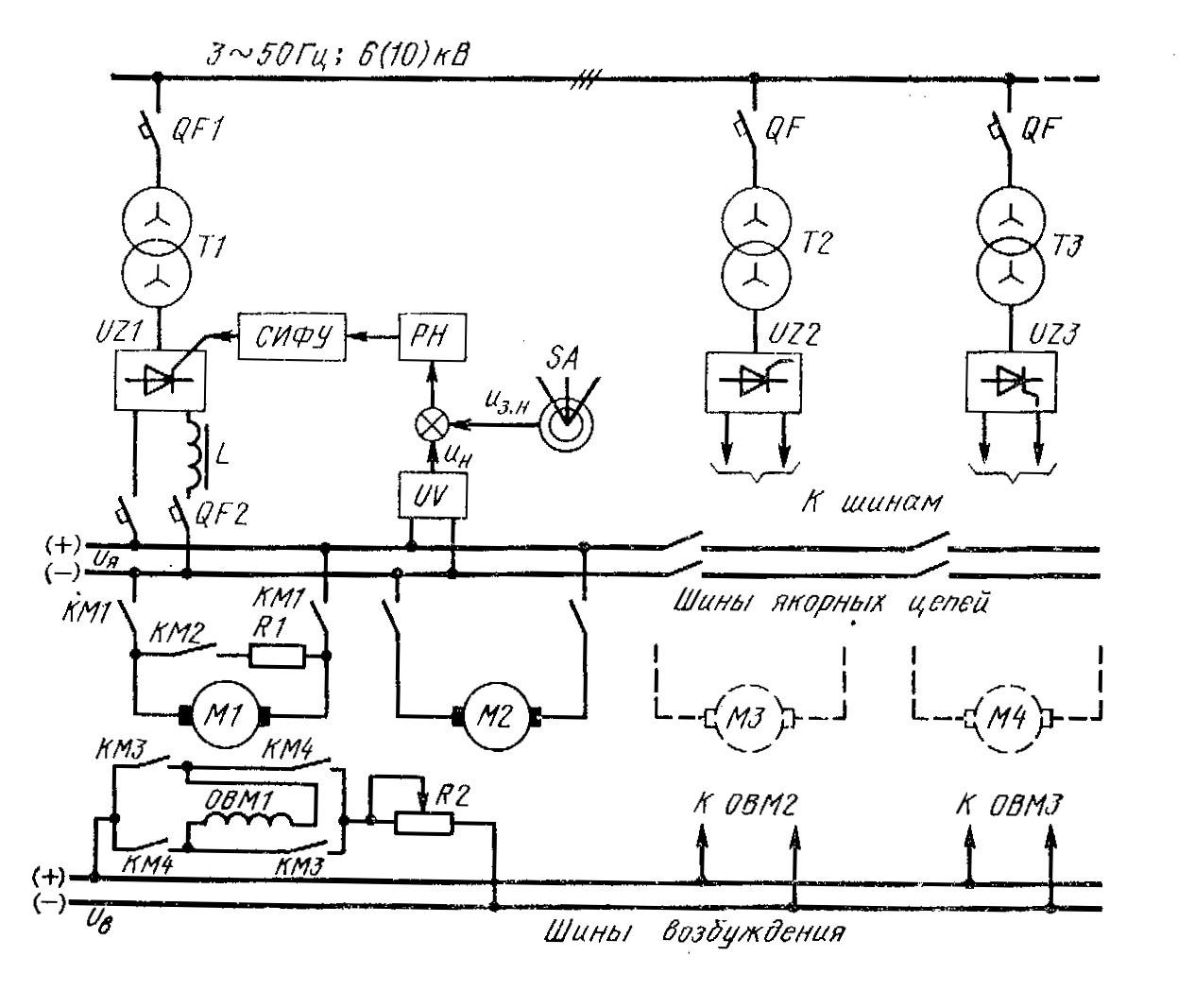

На заготовочных станах производят заготовки для последующей прокатки. Исходный материал – блюмы 300 х 300 мм или 370 х 370 мм. Конечный материал – заготовка сечением от 50 х 50 до 200 х 200 мм. Стан состоит из одной или нескольких групп клетей. Здесь не требуется менять в большом диапазоне скорости валков, жестких требований к точности конечного сечения не предъявляется, поскольку оно не окончательное. В первой по ходу прокатки группе клетей проводится свободная прокатка: клети не связаны металлом, поэтому возможно питание якорей двигателей валков клетей группы от общих шин постоянного тока - рис. 7.4. Шины секционированы и подключены к общим тиристорным преобразователям UZ1 – UZ3 через автоматы QF и сглаживающий реактор L. Скорость клетей задается командоаппаратом SA. Заданное значение напряжения поддерживается регулятором напряжения РН посредством датчика напряжения UV. К каждой секции подключено по два двигателя М1, М2.

Для осуществления динамического торможения контактором КМ1 отключают якорь двигателя от шин напряжения и контактором КМ2 подключают его на резистор R1.

Реверсирование двигателя осуществляется изменением полярности включения обмотки возбуждения с помощью контакторов КМ3, КМ4. Двухзонное регулирование скорости за счет ослабления потока возбуждения производится включением резистора R2.

Для привода клетей второй группы применяется также привод постоянного тока с двухзонным регулированием, но с индивидуальным питанием двигателя от своего преобразователя.

Привод клетей заготовочных станов групповой через шестеренную клеть и редуктор. Используются двигатели серий МП 1300 – 1800 кВт, 750 В.

Рис. 7.4. Схема питания двигателей заготовочного стана от общих шин.

7.5. Непрерывные сортовые станы.

Сортовые станы прокатывают различные простые и фасонные профили: уголок, квадрат, шестигранник, проволока-катанка и др., всего более 600 профилей. Сортовая сталь составляет 60 % общего производства проката. Наиболее распространены непрерывные мелкосортные станы, имеющие черновую и чистовую группы клетей.

Особенности сортовых станов обусловлены разнообразием прокатываемых сортаментов и соответственно необходимостью перестройки режимов прокатки. Для этого привод должен иметь возможность изменять скорость в больших пределах, а размеры проката должны выдерживаться с высокой точностью. Стан ускоряется до рабочей скорости вхолостую. Захват металла происходит на полной скорости, которая находится в пределах 15 – 20 м/с, а на проволочных станах до 60 м/с. Диапазон регулирования скорости на черновых клетях 1:5, на чистовых клетях 1:10. Для клетей непрерывных сортовых станов используется индивидуальный нереверсивный привод постоянного тока. Мощность двигателя от 430 до 1000 кВт. Регулирование скорости – двухзонное. При изменении скорости прокатки в одной из чистовых клетей одновременно меняются скорости всех предыдущих чистовых и черновых клетей. Такое регулирование изменяет лишь скорость прокатки, но не изменяет соотношение скоростей отдельных клетей.

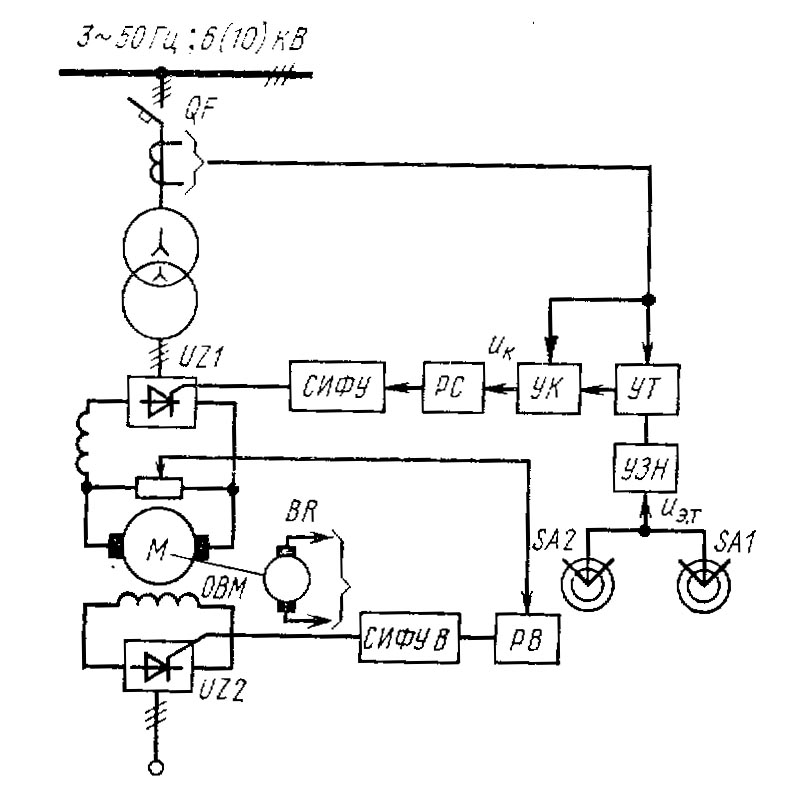

На рис. 7.5 показана схема электропривода непрерывного сортового стана. Для питания прокатного двигатели используются нереверсивные тиристорные преобразователи в цепи якоря UZ1 и в цепи возбуждения UZ2.

Разгон, остановка и задание скорости прокатки производится командоаппаратом SA1 для всех клетей стана. Командоаппаратом SA2 можно подрегулировать эталонное напряжение черновых клетей в пределах 5 % относительно задания SA1.

Рис. 7.5. Схема электропривода непрерывных сортовых станов.

УЗН – узел задания напряжения и соответственно скорости двигателя. УТ – узел токоограничения, осуществляющий отсечку по току при токе якоря, равном 2Iн. УК – узел компаундирования; его выходное напряжение Uк пропорционально разности сигналов эталонного напряжения задания и тока двигателя. Меняя масштаб Uк можно изменять жесткость механических характеристик привода.

Ток возбуждения двигателя регулируется в функции напряжения якоря. До тех пор, пока это напряжение не достигнет 95 % от номинального, регулятор возбуждения РВ поддерживает номинальный ток возбуждения. Дальнейшее регулирование скорости осуществляется снижением потока двигателя Ф и повышением напряжения на якоре в пределах 4 –5 % от номинальной.

В тех случаях, когда прокатывается сложный профиль и требуется повышенная точность размеров проката, стан содержит так называемый калибрующий блок, состоящий из двух двухвалковых клетей – вертикальной и горизонтальной. Калибрующий блок осуществляет добавочное малое обжатие без натяжения или сжатия заготовки. Для этого привод стана должен обеспечивать строгое (с точностью 0,1 %) соотношение между скоростями клетей, малое динамическое падение скорости (не более 2 %) и малое время регулирования (не более 0,1 с) и другие жесткие требования. В калибрующих блоках используется привод постоянного тока с постоянным возбуждением двигателей. Регулирование скорости осуществляется путем изменения якорного напряжения с контролем по току якоря. Системы управления вертикальной и горизонтальной клетей объединены общим задатчиком интенсивности. Задание скорости производится тахогенератором чистовой группы клетей.