- •Глава 1

- •1.1. Принципы управления и задачи, решаемые автоматизированными системами

- •1.2. Автоматизация управления системой электроснабжения

- •1.3. Информация в системах управления электроснабжением железных дорог

- •1.5. Демодуляция

- •1.6. Кодирование

- •Глава 2

- •2.3. Шифраторы и дешифраторы

- •2.4. Триггеры

- •2.6. Распределители импульсов

- •2.8. Устройства, реагирующие на уровни сианалов

- •2.9. Врелязадающие и времяизлеряющие схемы

- •2.10. Модуляторы импульсных последовательностей

- •Глава 3

- •3.1. Устройства автоматического повторного

- •Глава 4

- •4.1. Назначение устройств автоматики контактной сети

- •Устройства автоматики фидеров контактной сети переменного тока

- •Испытание контактной сети постоянного тока до апв

- •Устройство автоматики фидеров контактной сети постоянного тока

- •Автоматика постов секционирования

- •Автоматика пунктов параллельного соединения

- •Автоматизация работы трансформаторов

- •Автоматика понижающих трансформаторов

- •Автоматика трансформаторов собственных нужб

- •Глава 6 принципы построения устройств телемеханики

- •6.4. Методы синхронизации распределителей

- •6.5. Принципы построения устройств телеизмерения

- •Глава 7

- •7.1. Телемеханизация системы электроснабжения

- •7.8 Принципы выполнения ту и тс подсистемы «Лисна-в»

- •7.10. Передающий полукомплект телесигнализации

- •Глава 8

- •Глава 9

- •Глава 10

Глава 10

НАДЕЖНОСТЬ, ЭФФЕКТИВНОСТЬ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМАТИЗИРОВАННЫХ СИСТЕМ

УПРАВЛЕНИЯ

Надежность устройств автоматики

и телемеханики

Надежность — это способность аппаратуры выполнять возложенные на нее функции в полном объеме при определенных условиях эксплуатации в течение заданного срока службы.

Нарушение надежности выражается в виде отказов. Различают внезапные отказы, вызываемые случайными причинами (перенапряжение, ошибочные действия персонала и т.п.) и постепенные отказы, являющиеся следствием старения элементов аппаратуры. Наряду с устойчивыми отказами, устраняемыми эксплуатационным персоналом, наблюдаются сбои — однократные самоустраняющиеся отказы, вызываемые, например, действиями помех.

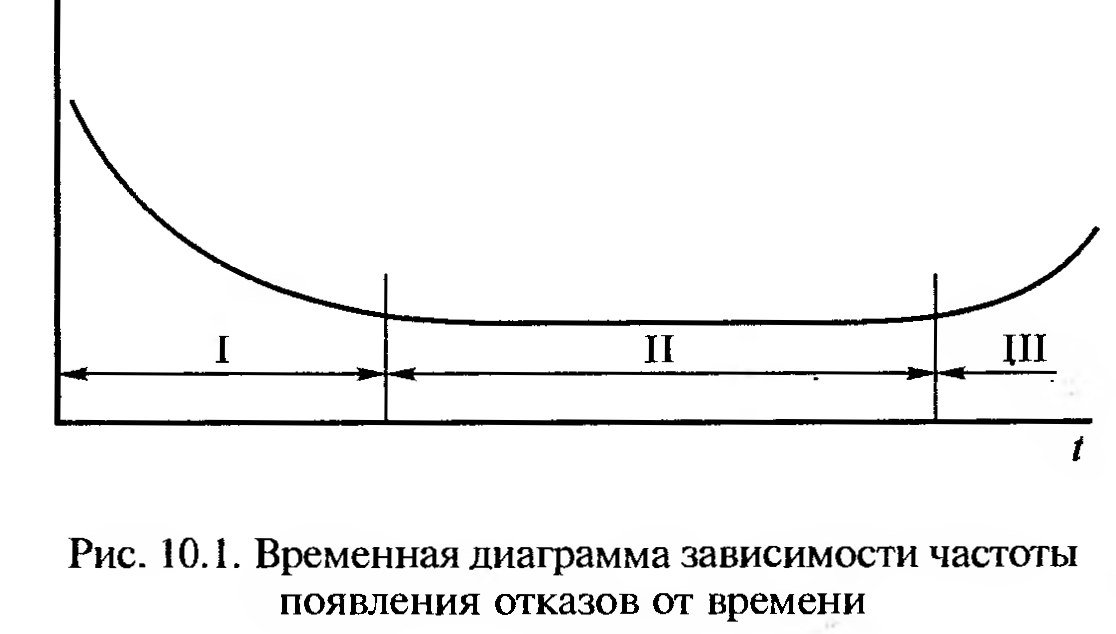

Наиболее характерный закон появления отказов во времени приведен на рис. 10.1. Частота отказов Л в начальный период эксплуатации (период I), составляющий от нескольких месяцев до года, повышенная и снижается по мере «приработки» аппаратуры. Затем частота отказов стабилизируется (период П) и остается постоянной. Это наиболее длительный период, характеризующийся редкими, преимущественно внезапными отказами. Продолжительность его зависит от особенностей и режима работы аппаратуры, может составлять 20—25 лет. В конце срока службы аппаратуры (период Ш) частота отказов вновь возрастает в результате старения элементов аппаратуры.

Наибольший интерес представляет период П. Это период нормальной эксплуатации. Ему соответствуют следуюшие свойства: среднее число отказов в единицу времени ), ( частота отказов) — величина постоянная; отказы отдельных элементов в устройствах не зависят друг от друга.

Зная А, можно определить одну из важнейших характеристик надежности — среднюю наработку на отказ:

(10.1)

(10.1)

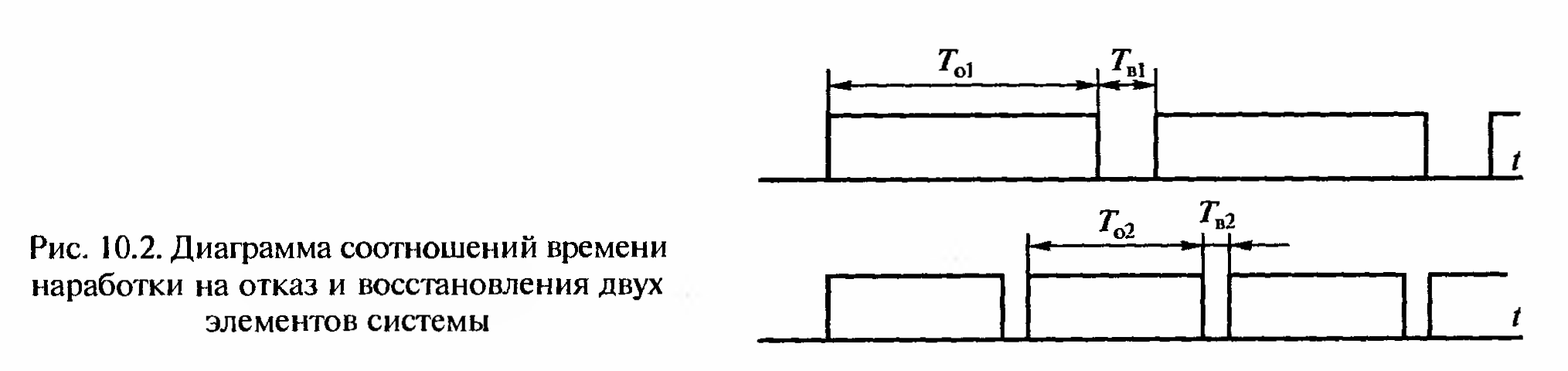

Наработка на отказ системы, выполненной из однотипных элементов, зависит от степени ее сложности и условий эксплуатации. Чем сложнее система при прочих равных условиях, тем меньше Т0. Среднее время восстановления Тв показывает, сколько времени персонал затрачивает на устранение одного отказа.

При отсутствии резерва любой отказ приводит к простою аппаратуры. Продолжительность простоя зависит от свойств аппаратуры (степени сложности, ремонтопригодности и т.п.), от условий эксплуатации, количества и квалификации персонала. Поэтому наряду с наработкой на отказ Т0 надежность аппаратуры оценивается также коэффициентом готовности

КГ=Т0/(Т0+ТВ), (10.2)

где Т0 — наработка на отказ;

Тв — среднее время восстановления.

Как видно из выражения (10.2) коэффициент готовности Кг представляет собой отношение времени исправной работы аппаратуры устройства между двумя отказами к общему времени (исправной работы и восстановления) за один и тот же период эксплуатации.

Назначение коэффициента готовности можно пояснить на следующем примере. Пусть у двух аппаратов, выполняющих одни и те же функции, но имеющих разную элементную базу, наработки на отказ равны соответственно Го1 и Го2, причем Го1 = 1,5 То2.

В то же время среднее время восстановления аппаратуры у второго аппарата в три раза меньше, чем у первого, и составляет Тв2 = 0,1 T02. При этих условиях

Таким образом, несмотря на меньшую наработку на отказ, эффективность использования второго аппарата выше, чем первого, благодаря менее длительным простоям (рис. 10.2).

Чем выше Кт, тем меньше продолжительность простоев аппаратуры и выше качество и эффективность работ по восстановлению исправности. При использовании метода централизованного обслуживания Kг=0,98—0,995. Иными словами, затраты времени при простоях аппаратуры составляет от 0,5 до 2% продолжительности исправной работы между двумя следующими друг за другом повреждениями устройств.

Повышение надежности аппаратуры может быть достигнуто не только путем применения высоконадежных базовых элементов, схемных и технологических запасов, но и путем резервирования аппаратуры или отдельных ее блоков.

При использовании высоконадежных элементов ожидаемое число отказов отдельных блоков становится весьма малым ( один отказ в течение нескольких лет). В этих условиях нет смысла повышать надежность аппаратуры путем дублирования всех ее блоков.

Целесообразно иметь определенное число резервных блоков и модулей и обеспечить быструю замену поврежденных. Ремонт модулей и блоков, вышедших из строя, в большинстве случаев целесообразней производить в мастерской телемеханики, расположенной обычно в здании отделения дороги с энергодиспетчерским пунктом.

Эффективность

внедрения автоматизированных систем

и их обслуживания

Эффективность

внедрения автоматизированных систем

и их обслуживания

Внедрение автоматизированных систем управления позволяет повысить надежность работы силового оборудования электротяговых устройств путем непрерывного контроля, быстрой локализации повреждений и восстановления нормального электроснабжения путем повторного включения или включения резерва. Их эффективность определяется обеспечением бесперебойного электроснабжения, снижением затрат на устранение повреждений, исключением ручного труда персонала и рутинного контроля за работой оборудования и основными показателями производственного процесса.

Эксплуатационные расходы при внедрении автоматизированных систем сокращаются вследствие повышения оперативности управления, высвобождения оперативного персонала и сокращения простоев поездов при повреждениях контактной сети.

Одной из основных составляющих технико-экономической эффективности автоматизации является сокращение числа технологических «окон» (отключение напряжения питания контактной сети), необходимых для текущего обслуживания контактной сети, и сокращение их продолжительности при восстановлении повреждений. Значительная часть работ может быть выполнена в малые «окна» — естественные интервалы в движении поездов. Соответственно уменьшаются число задержек поездов и затраты энергии на их разгон и торможение.

Кроме того, определяющую часть экономического эффекта составляет ускорение локализации поврежденных участков (отключение только поврежденных секций и восстановление питания неповрежденных) и восстановления тем самым движения поездов.

Другая существенная составляющая — высвобождение оперативного персонала. На ряде тяговых подстанций возможен полный отказ от эксплуатационного персонала с обслуживанием их выездными бригадами соседних подстанций и ремонтно-ревизионных участков (РРУ). Частично сокращается персонал бригад контактной сети, так как в большинстве случаев необходимые переключения при подготовке рабочего места на контактной сети осуществляет энергодиспетчер с помощью системы телемеханики.

Годовой экономический эффект, получаемый при внедрении автоматизированных систем управления устройствами электроснабжения, можно определить по выражению

![]()

Кгод — приведенные капитальные затраты.

Приведенные капитальные затраты можно ориентировочно определить по выражению:

Кгод =0,15(КАСУ-∆К) (10.4)

где 0,15 — нормативный коэффициент окупаемости, соответствующий сроку окупаемости 6 лет;

Кдсу — стоимость устройств АСУ, их монтажа и наладки;

ДК — сокращение капитальных затрат на сооружение устройств электроснабжения при внедрении АСУ.

Эффективность обслуживания и качество выполняемых при этом работ оценивается средним временем восстановления Тв и временем простоя устройств Тпр, а также коэффициентом использования Kw

Время простоя Гпр определяется от момента возникновения повреждения до момента восстановления исправности и включения аппаратуры в работу

Время простоя Тпр определяется от момента возникновения повреждения до момента восстановления исправности и включения аппаратуры в работу

Тпр=Тоб+Тп+Тв (10,5)

где Гоб — время обнаружения повреждения; ТП — время подготовки к восстановлению;

Тв — время восстановления.

Анализ составляющих времени простоя Гпр показывает, что оно является комплексным показателем, характеризующим правильность выбора метода обслуживания, организации и методики поиска повреждений. Время восстановления характеризует лишь процесс восстановления исправности аппаратуры на месте возникновения повреждения. Продолжительность как простоя, так и восстановления может быть значительно уменьшена в случае незамедлительной замены неисправного модуля или блока на исправный, предварительно проверенный в лаборатории и доставленный специально выделенным транспортом. Очевидно, при этом время Тв практически не зависит от квалификации персонала и особенностей повреждения, поскольку выявление причин неисправности и ее устранение производят в лаборатории.

Продолжительность технического обслуживания определяется выражением:

![]()

где ∑ТПр — суммарное время простоя аппаратуры при повреждениях;

∑Тпо — суммарное время простоя аппаратуры при техническом обслуживании.

При длительности эксплуатации Т продолжительность исправной работы системы определяется выражением:

![]() (10.7)

(10.7)

Рассмотренные временные показатели, характеризующие организацию технического обслуживания, позволяют определить коэффициент использования для каждого отдельного устройства или для системы в целом:

Чем более эффективно используется автоматизированная система управления, чем меньше затраты времени на все виды работ по техническому обслуживанию, включая профилактические, и процесс восстановления исправности, тем выше коэффициент использования. При правильно организованном техническом обслуживании аппаратуры КИ = 0,96...0,98, т.е. затраты времени на все виды работ по техническому обслуживанию составляют от 2 до 4 % от продолжительности ее эксплуатации Т.

Техническое обслуживание и текущий ремонт устройств автоматики и телемеханики

В соответствии с инструкцией по техническому обслуживанию и ремонту оборудования тяговых подстанций, пунктов питания и секционирования электрифицированных железных дорог предусматриваются следующие виды и периодичность работ на устройствах телемеханики:

профилактический контроль (ежедневный контроль и периодический осмотр устройств 1 раз в 3 месяца);

профилактическое восстановление с частичной проверкой 1 раз в год;

профилактическое восстановление с полной проверкой 1 раз в 3 года.

Исходя из местных условий (интенсивное загрязнение, повышенная влажность, вибрационные воздействия, устаревшие устройства и т.п.), допускаются дополнительные осмотры и ремонты, утвержденные приказом начальника дистанции электроснабжения.

Методы обслуживания устройств телемеханики ( централизованный, децентрализованный и т.д.) определяется местными условиями и протяженностью телемехани- зированного участка. Устройства телемеханики обслуживаются работниками группы по

телеуправлению, входящими в штат ремонтно-ревизионного участка с привлечением в отдельных случаях персонала тяговых подстанций.

Техническое обслуживание и ремонтные работы на диспетчерском пункте выполняются обычно дежурным электромехаником (кроме работ, требующих выполнения двумя лицами), работы на контролируемых пунктах выполняются не менее, чем двумя лицами.

Периодический осмотр проводится 1 раз в 3 месяца с целью выявления и предупреждения повреждений аппаратуры. При осмотре обращают внимание на положение переключателей, показания приборов, табло, сигнальных ламп. При периодическом осмотре целесообразно выполнять следующие работы:

удаление пыли и грязи с поверхностей кожухов и стоек, со стенок блоков, монтажных жгутов, панелей выводов и разъемов;

контроль за нагревом обмоток трансформаторов и дросселей блоков питания, электролитических конденсаторов, резисторов и т.д.;

проверка состояния узлов аппаратуры — подтяжка болтов крепления блоков к каркасу и раме, проверка крепления трансформаторов и дросселей;

принятие мер по снижению шума при работе блоков питания;

осмотр рабочих контактов реле, кнопок, тумблеров и в случае их потемнения или подгара проведение чистки.

Объем периодического осмотра может быть увеличен, включая в него дополнительные работы, обусловленные специфическими особенностями конкретного устройства телемеханики.

Ежедневно бригада телемеханики выполняет контроль исправности аппаратуры как на диспетчерском, так и на контролируемых пунктах. При этом устраняют замеченные за прошедшие сутки повреждения, передают на каждый КП по одной двухпозиционной команде и контролируют ее исполнение, опробуя по мере возможности телеуправление теми объектами, которые предстоит переключать энергодиспетчеру во время смены. При осмотре контролируют напряжение блоков питания и состояние линий связи с помощью звукового усилителя любого типа.

Обычно ежедневный контроль исправности выполняется в начале рабочего дня, на некоторых дистанциях электроснабжения аналогичный контроль повторяют и в конце рабочего дня, особенно в пятницу, перед двумя неработающими днями.

Профилактическое восстановление с частичной проверкой проводится один раз в год для определения технического состояния аппаратуры и устранения возможных неисправностей. Такая работа производится в три этапа.

Первый этап заключается в выполнении осмотра обесточенной аппаратуры и проверке состояния узлов.

Внешний осмотр производится после снятия напряжения со стойки телемеханики, отключения блока питания и снятия предохранителей основного и резервного питания. Выполняют все работы, входящие в объем периодического внешнего осмотра. После этого проверяют предохранители основного и резервного питания. Затем снимают разъемы со всех блоков, при этом следует убедиться в плотности их соединения и отсутствии натяжения проводов.

Внутренний осмотр выполняют после извлечения блоков из стоек и панелей, обращая внимание на недопустимость соприкосновения оголенных проводников, на прочность пайки в разъемных соединителях, отсутствие препятствий при установке и извлечении блоков. Проверяют состояние монтажных проводов блока согласования, целостность заземления экранированных проводов связи. Во всех блоках осматривают контактные ножи разъемных соединений и протирают их спиртовыми тампонами, очищая от грязи и продуктов коррозии. Затем из блоков извлекают модули и с помощью пинцета проверяют прочность контактных соединений (пайку) печатного монтажа, слегка подергивая провода с внутренней стороны модуля. Особое внимание обращают на внешнее состояние элементов: вздутие и коробление краски на полупроводниковых элементах, почернение резисторов и т.п. Элементы с такими дефектами заменяют. Модули, в которых обнаружены неисправности, заменяют резервными, а неисправные — ремонтируют в лаборатории телемеханики, проверяют и испытывают не специальном стенде проверки аппаратуры телемеханики (СПАТ).

Контроль работы блока питания выполняют после удаления пыли и грязи, проверки механического состояния блока, затяжки крепежных болтов, крепления трансформатора, дросселей, конденсаторов, платы выпрямительных мостов. Особое внимание уделяется подгарам, потемнениям и разрушениям изоляции выводов трансформатора, что является признаком старения вследствие перегрузки. Специальным прибором проверяют исправность электролитических конденсаторов фильтров, предварительно разрядив их. Эталонным комбинированным прибором замеряют уровень всех напряжений блока питания и убеждаются в точности показания его вольтметра.

После проверки блока питания и установки предохранителей все блоки закрепляют в стойке или панели, подключают разъемы и подают напряжение.

Второй этап профилактического восстановления с частичной проверкой сводится к контролю технических характеристик и электрических параметров под током. На втором этапе выполняются следующие виды работ:

наблюдение за работой канала связи, включающего проверку на отсутствие искажений тактовой серии и на равенство длительности импульсов и пауз, наблюдение за тактовой серией телесигнализации на выходе передатчика и за синусоидальностью формы кривой его выходного напряжения, контроль за равенством амплитудных значений частотно-модулированных сигналов при передаче импульсов и пауз:

оценка работоспособности узлов и блоков полукомплектов телемеханики является одним из основных видов работ при профилактическом восстановлении с частичной проверкой и заключается в проведении ряда наблюдений и проверок, выполняемых в строго определенной последовательности и зависящих от назначения и схемы проверяемого устройства;

проверка действия автоматических устройств подключения резервного питания и контроль за работой аппаратуры при временном отключении основного питания.

Третий этап профилактического восстановления с частичной проверкой сводится к опробованию действия устройств ТУ и ТС. Его проводят только при нормальном режиме питания, посылая двухпозиционные команды на каждый объект и проверяя телесигнализацию в полном объеме. Выходные цепи телеуправления подвергают проверке только в случае обнаружения их неисправности в процессе опробования.

По окончании третьего этапа профилактического восстановления с частичной проверкой закрывают и пломбируют стойки или панели телемеханики, делают соответствующие записи в паспортной карте и оперативном журнале. В суточной ведомости фиксируют полную исправность отремонтированной аппаратуры после опробования устройств ТУ и ТС дежурным энергодиспетчером и старшим электромехаником группы телемеханики.

Профилактическое восстановление с полной проверкой аппаратуры автоматики и телемеханики производят один раз в три года. При этом тщательно проверяют и регулируют все устройства и устраняют обнаруженные неисправности. При этом выполняют все работы, предусмотренные профилактическим восстановлением с частичной проверкой.

На первом этапе по внешнему и внутреннему осмотру аппаратуры добавляется ряд операций, важнейшими из которых являются:

проверка всех креплений, включая присоединения и пайки, уплотнения шкафов и стоек;

контроль исправности переключателей, тумблеров, кнопок и арматуры предохранителей;

проверка наличия и целостности защитных заземлений.

На втором этапе работы, входящие в объем профилактического восстановления с частичной проверкой, дополняются рядом операций. Испытание изоляции цепей стойки, панели и блоков проводят мегаомметром на 500 В. Аналогичные испытания проводят для всех кабелей внешних присоединений от индивидуальных выходов цепей ТУ и ТС. Сопротивление изоляции во всех случаях должно быть не менее 0,6 МОм.

Контроль отсутствия связи с землей цепей напряжения питания выполняют с помощью вольтметра или осциллографа. При этом проверяют отсутствие связи с заземленными частями аппаратуры цепей переменного напряжения 220 В и постоянного 110 В. Далее убеждаются в отсутствии связи цепей постоянного тока (UK, Uб, UCM) блока питания с заземленными конструктивными элементами.

Профилактические испытания и замеры параметров полупроводниковых приборов и интегральных схем производят на специальных стендах, основным из которых является стенд проверки аппаратуры телемеханики (СПАТ). Замер параметров полупроводниковых приборов и схем позволяет производить анализ их состояния и прогнозировать возможность отказов этих элементов, особенно при увеличении периода эксплуатации и, следовательно, старения элементов. В случае обнаружения значительных отклонений параметров схем и модулей производят проверку работы схемы, выявление и замену поврежденных элементов.

Контроль исправности блока питания кроме работ, входящих в объем частичной проверки, включает также замеры всех напряжений и профилактические испытания элементов. Замеры всех напряжений в трех позициях переключателей выполняют эталонным прибором, при этом проверяют точность показаний встроенного в блок вольтметра. Проверка стабилизации напряжения на выходе блока питания производится при отклонениях напряжения на входе от 170 до 250 В (UHOM=220 В). При этом отклонения выходных напряжений не должны превышать 10% от номинального. Проверяют также пульсацию выпрямленного напряжения, установив переключатель отпаек обмоток трансформатора в положение «Номинал». Пульсация выпрямленного напряжения не должна превышать 4% для UK, 2% для UСM и 5% для UC4.

Проверка исполнительных реле в блоке стойки ТМ производится после очистки от пыли, проверки механического состояния блока и исправности контактных соединений и разъемов. В проверку реле входит измерение сопротивления изоляции цепей блока, затем убеждаются в работоспособности механической системы реле.

Если в системе телемеханики в качестве исполнительных используют реле с герметическими магнитоуправляемыми контактами, то в процессе обслуживания этих реле нет необходимости проверять механическое состояние контактов, производить их чистку, регулировку. Обращают внимание только на целость стеклянной колбы и зазор между контактами.

Испытание блоков и модулей проводят в лаборатории телемеханики на специализированных стендах, например, СПАТ. С помощью этого стенда проверяют каналы связи телемеханики, контролируя их совместную работу и настройку фильтров. Модули для проверки извлекают из блоков. Прочность пайки контактных соединений печатного монтажа проверяют пинцетом путем подергивания. Поврежденные модули заменяют резервными и восстанавливают централизованно в мастерской телемеханики дистанции электроснабжения. Существует методика проверок и испытаний модулей на стендах СПАТ, позволяющая определять эксплуатационные запасы по основным параметрам полупроводниковых элементов в режимах, предусматривающих незначительные изменения питающих напряжений унифицированных блоков питания постоянного тока. Осуществляется проверка выпаяных элементов полупроводниковых схем.

Контроль работоспособности узлов и элементов электронных схем включает в себя практические проверки и испытания, производимые при профилактическом восстановлении с частичной проверкой. Дополнительно проводятся испытания элементов схем в граничных режимах.

Третий этап профилактического восстановления с полной проверкой включает следующие виды работ.

Испытание схем в граничных режимах проводят, устанавливая переключатели напряжения питания унифицированных блоков питания поочередно в крайние положения. Продолжительность работы в указанных режимах составляет 15 минут. Причем работоспособность схем проверяют опробованием при посылке трех различных команд на произвольно выбранные объекты. При этом наблюдают за функционированием элементов по основным контрольным точкам, обращая особое внимание на сохранение работоспособности блока синхронизации и защиты. Во всех указанных режимах не должно происходить ложного срабатывания объектов ТУ, неисполнения нормально принятых команд и появления недостоверной информации, не соответствующей действительному положению объектов ТС.

Опробование телесигнализации и телеуправления в полном объеме начинается с проверки цепей общеподстанционной сигнализации при передаче сигнала непосредственно с контактов реле, являющихся датчиками ТС. Правильность передаваемой информации контролируют по воспроизведению соответствующего сигнала на диспетчерском щите ТС.

Далее проводят опробование всех объектов ТУ путем посылки на них двухпозиционных команд, при этом контролируют срабатывание исполнительных реле непосредственно у переключаемых объектов. Одновременно фиксируют своевременную передачу и устойчивое воспроизведение сигнализации о положении соответствующего объекта после переключения по ТУ.

После окончания третьего этапа профилактического восстановления делают соответствующую запись в оперативном журнале и суточной ведомости энергодиспетчера, а также в паспортной карте устройства ТМ. Кроме того, заполняют бланк протокола профилактического восстановления с полной проверкой.

Техническое обслуживание устройств автоматики и телемеханики заключается в выполнении в полном объеме работ, соблюдении технологий, обеспечивающих ее надежность и эффективность использования. Техническое обслуживание представляет собой совокупность организационных и технических мероприятий, направленных на поддержание в исправном состоянии систем автоматики и телемеханики.

Организационные мероприятия состоят в определении штата и обязанностей персонала, выбора форм и методов обслуживания устройств (централизованный и децентрализованный и т.д.), обеспечения безопасности производства работ в условиях эксплуатации.

Технические мероприятия предусматривают контроль исправности аппаратуры, профилактическое обслуживание и восстановление исправности после повреждений, плановые работы по улучшению технических показателей устройств. Основные работы по техническому обслуживанию аппаратуры автоматики и телемеханики проводятся в лаборатории телемеханики, находящейся при энергодиспетчерском пункте или в мастерской ремонтно-ревизионного участка.

В лаборатории имеется специальный испытательный стенд, позволяющий выполнять целый комплекс работ по наладке и ремонту устройств ТУ, ТС и ТИ, проверке и настройке передатчиков и приемников каналов связи. В комплект приборов стенда СПАТ входят осциллографы для контроля серий ТУ-ТС, генераторы импульсов, частотометр ЧЭ-32, миллисекундомер, милливольтметр, прибор для проверки устройств телемеханики ПТУ.

На

смену ПТУ в настоящее время пришел

эмулятор кодовых серий ЭКС-1, общий

вид которого представлен на рис. 10.3.

Эмулятор предназначен для формирования

кодовых серий систем телемеханики

«Лисна» и МСТ-95 при проведении наладочных

и ремонтных работ. Эмулятор выполнен

на базе микропроцессора. Для выбора

режимов работы и параметров кодовых

серий эмулятор снабжен кнопками (блок

4x4).

Информация

о выбранном режиме и параметрах кодовой

серии отображается на жидкокристаллическом

индикаторе (ЖКИ). С помощью кнопок

задаются номера кодируемых импульсов

и пауз. Имеется дополнительный режим,

которого не было в ПТУ — эмуляция работы

шкафа КПР. В этом режиме на эмулятор

необходимо подать кодовую серию от

приемного устройства ТС ДПР, после чего

можно кодировать ответные импульсы,

поступающие на это устройство, как

если бы шкаф КПР был действительно

включен.

На

смену ПТУ в настоящее время пришел

эмулятор кодовых серий ЭКС-1, общий

вид которого представлен на рис. 10.3.

Эмулятор предназначен для формирования

кодовых серий систем телемеханики

«Лисна» и МСТ-95 при проведении наладочных

и ремонтных работ. Эмулятор выполнен

на базе микропроцессора. Для выбора

режимов работы и параметров кодовых

серий эмулятор снабжен кнопками (блок

4x4).

Информация

о выбранном режиме и параметрах кодовой

серии отображается на жидкокристаллическом

индикаторе (ЖКИ). С помощью кнопок

задаются номера кодируемых импульсов

и пауз. Имеется дополнительный режим,

которого не было в ПТУ — эмуляция работы

шкафа КПР. В этом режиме на эмулятор

необходимо подать кодовую серию от

приемного устройства ТС ДПР, после чего

можно кодировать ответные импульсы,

поступающие на это устройство, как

если бы шкаф КПР был действительно

включен.

Наладка ЧМ приемников и передатчиков системы «Лисна» обычно производится на стенде СПАТ. Для проверки и настройки приемников и передатчиков системы телемеханики МСТ-95, а также модернизированных на их базе передатчиков и приемников системы «Лисна» предназначено устройство для наладки приемников и передатчиков ЧМПП (рис. 10.4). Оно позволяет обеспечить режим совместной проверки приемников и передатчиков в паре.

Устройство выполнено в металлическом корпусе. Все органы управления и разъемы для подключения приемников и передатчиков расположены на лицевой панели. В комплект устройства входят соединительные кабели для подключения приемников и передатчиков.

Включение питания устройства осуществляется тумблером «Сеть». При этом загорается светодиод «Сеть». Питание приемника и передатчика системы «Лисна» включается тумблером «24 В», а системы МСТ-95 — тумблером «±12 В». Наличие питания 24 В сигнализируется светодиодом «24В», а питания 12 В — светодиодами «+12 В» и «—12 В».

Два

светодиода «Вых. ТБ» позволяют визуально

контролировать работу приемника. Они

подключаются к выходам телеблокировки

приемника.

Два

светодиода «Вых. ТБ» позволяют визуально

контролировать работу приемника. Они

подключаются к выходам телеблокировки

приемника.

Переключатель и тумблер «Канал № АБ» служат для выбора номера канала: переключателем включаются десятки, тумблером — единицы числа, соответствующего номеру канала.

Группа кнопок «Девиация» служит для выбора необходимого отклонения генерируемой частоты от среднего ее значения, а тумблер «ЧМ» включает частотную манипуляцию с девиацией ±45 Гц, независимо от положения кнопок «Девиация». При этом светодиод «ЧМ» сигнализирует о включении режима «ЧМ».

Тумблер «Скорость» задает частоту манипуляции 25 или 50 Гц. Группа кнопок «—45», «+45», «Мод», «Блок» определяет режим работы передатчика.

Тумблеры «Вид сигнала» устанавливают скважность сигнала манипуляции и его вид:

«1:1» — все элементы серии короткие и равны между собой; «1:5» — чередуются короткий и длинный элементы серии, причем, «И» — удлиняется импульс, «П» — удлиняется пауза.

Ручки «Грубо», «Точно» служат для регулирования уровня сигнала на входе приемника. Тумблер «Совместная работа» обеспечивает переключение входа приемника с внутреннего генератора устройства на выход передатчика.