- •5.5. Турбокомпрессоры Eberspacher 5.5.1. Первоначальные конструкции

- •5.5.2. Турбокомпрессоры моделей oiаа и eb-I

- •Глава 6. Турбокомпрессоры сша

- •6.1. Турбокомпрессоры Deluva)

- •1 Колесо компрессора: 2 вставка компрессора; 3 - корпус компрессора; 4 - крышка корпуса компрессора; 5 - корпус подшипников; 6 - корпус турбины;

- •6.2.2. Турбокомпрессоры моделей 2hd, 3sda, 3lm, 4i,f, 4lh, 4mf, 5hdr

- •6.4. Турбокомпрессоры trw

- •6.4.1. Турбокомпрессоры серии 400

- •Глава 7. Турбокомпрессоры великобритании

- •7.1. Турбокомпрессоры Napier

- •7.1.1. Турбокомпрессоры hp и ms

- •7.1.2. Турбокомпрессоры со и na

- •7.1.4. Турбокомпрессор для дизеля Дельтик

- •7.2. Турбокомпрессоры Brush

- •7.5. Турбокомпрессоры cav 7.5.1. Турбокомпрессоры моделей 01, 12, 24

- •7.5.2. Турбокомпрессоры моделей 100,200,300,400

- •Глава 8. Турбокомпрессоры франции

- •Глава 9. Турбокомпрессоры японии

- •9.1. Турбокомпрессоры 1h1

- •9.1.1. Типоразмеры rhb н rhc

- •9.1.2. Типоразмер ru

- •9.2. Турбокомпрессоры Mitsubishi

- •9.2.1. Турбокомпрессоры мет

Для

форсированного транспортного дизеля

марки Дельтик фирма создала агрегат

наддува, в котором турбина и компрессор

соединены зубчатой передачей (рис.

7.5) [1], а компрессор механически связан

с коленчатым валом двигателя. Данная

схема позволяет обеспечивать высокую

приемистость двигателя, что имеет

большое значение для транспортной

установки.

Однако

наличие механической передачи с большим

передаточным отношением значительно

усложняет конструкцию агрегата и резко

снижает его надежность. Экономичность

двигателя ухудшается, так как часть

мощности двигателя тратится на привод

компрессора, а турбина из-за

механической связи работает вне зоны

оптимальных КПД.

Семейство

турбокомпрессоров фирмы Brush

включает

в себя нескольких типоразмеров. По

степени повышения давления они делятся

на три группы: MB,

НВ

и Н [1].

Основные

характеристики их даны в табл. 7.2.

Турбокомпрессоры

групп MB

и

НВ допускают работу с температурой

газа перед турбиной до 650 °С, группы Н

- до 700 °С. Принципиальной особенностью

турбокомпрессоров Браш является

применение воздушного охлаждения

турбинных корпусов и автономной системы

смазки для под-

Рис.

7.5. Схематическое изображение

конструкции

турбокомпрессора двигателя Дельтик

Т9-29

2477.1.4. Турбокомпрессор для дизеля Дельтик

7.2. Турбокомпрессоры Brush

Тип турбокомпрессора |

Степень повышения давления |

Расход воздуха, кг/с |

Частота вращения, об/мин |

Масса, кг |

МВ-20 |

1,62 |

0,9-1,76 |

16000 |

320 |

MB-30 |

1,62 |

1,68-3,22 |

12200 |

523 |

MB-40 |

1,62 |

3,34-6,9 |

8650 |

1360 |

MB-50 |

1,62 |

6,40 - 10,8 |

6475 |

2720 |

НВ-10 |

2,05 |

0,81 - 1,5 |

26000 |

— |

НВ-20 |

2,05 |

1,27-2,32 |

20000 |

320 |

НВ-30 |

2,05 |

2,23-4,0 |

15 250 |

523 |

НВ-40 |

2,05 |

4,15-8,6 |

10600 |

1360 |

HВ-50 |

2,05 |

8,0-13,8 |

7900 |

2720 |

Н-10 |

3,0 |

1,18-1,95 |

35000 |

— |

Турбокомпрессоры могут изготовляться

с различным числом входных патрубков

турбины для подключения двух, трех и

четырех выпускных коллекторов

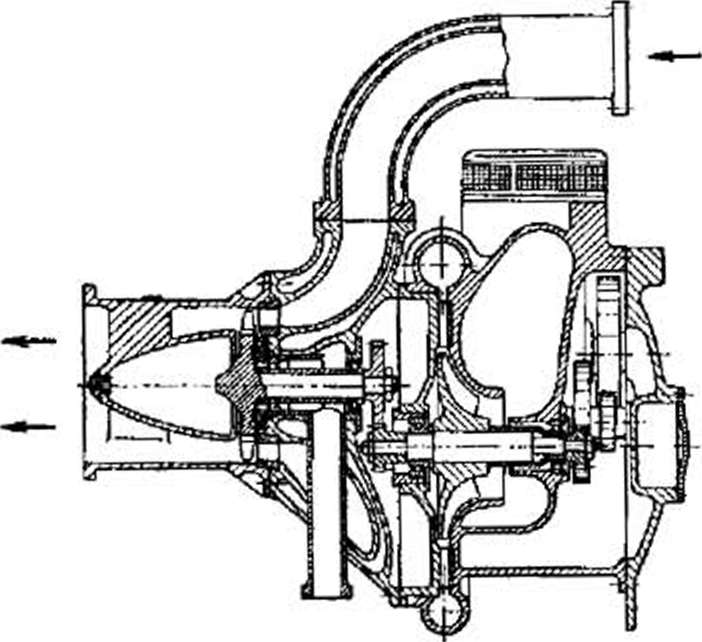

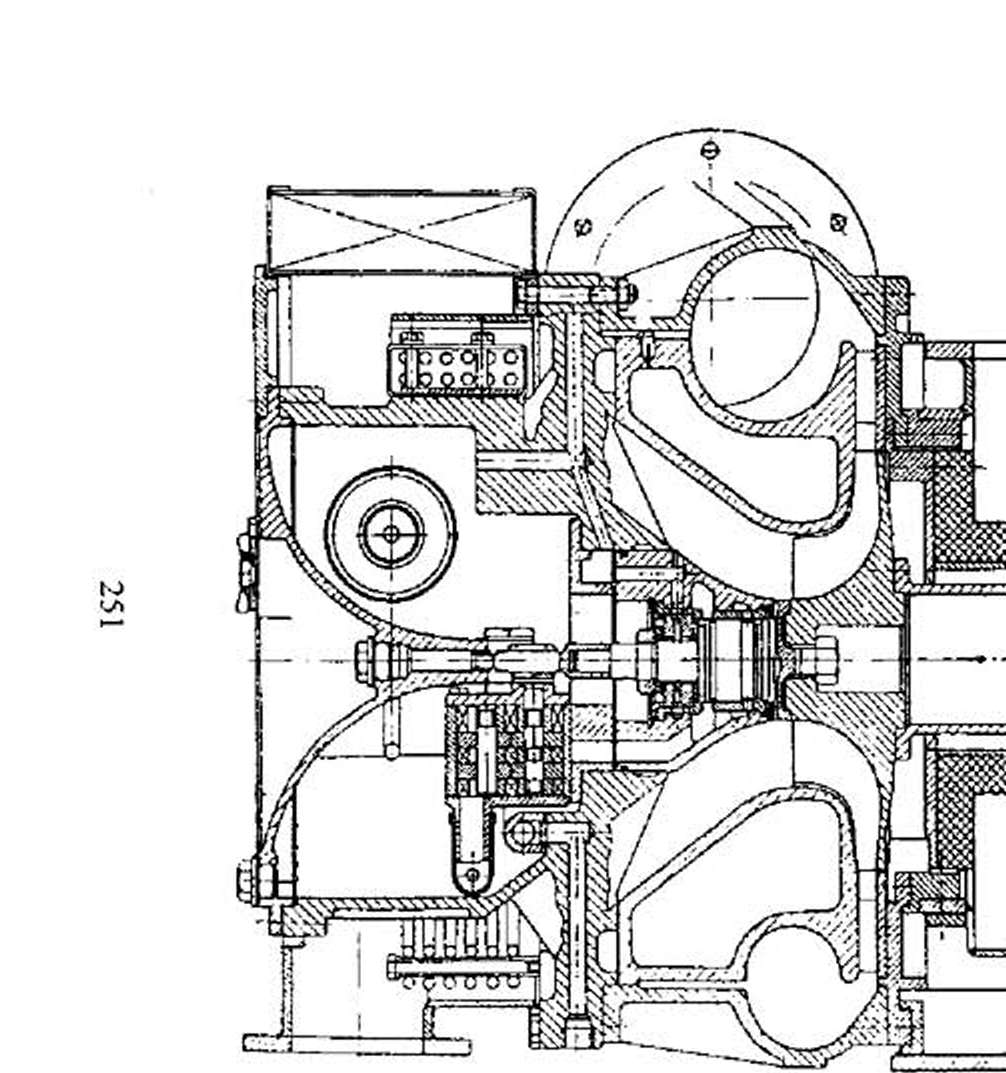

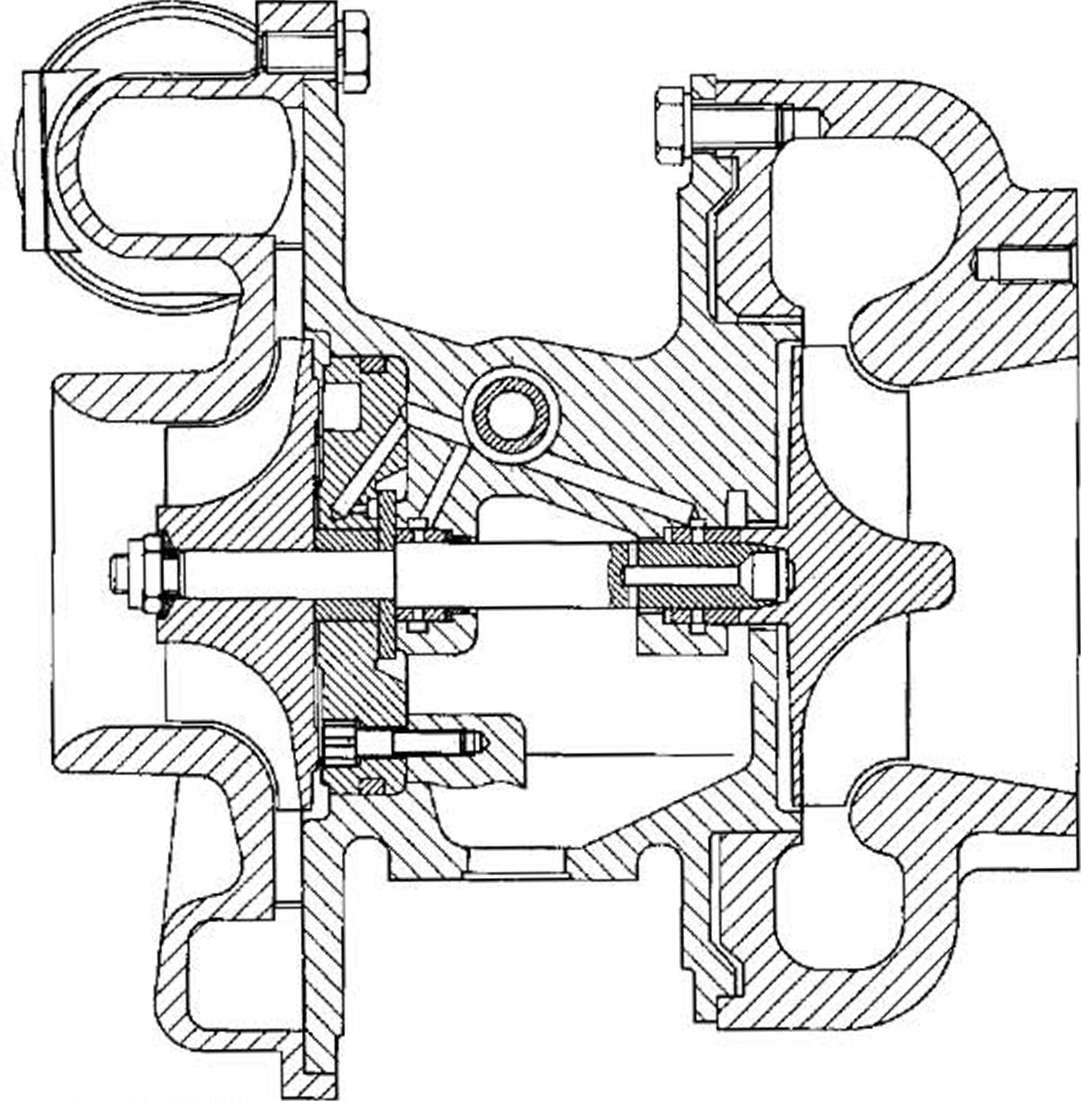

двигателя. Турбокомпрессор НВ-20, типичный

для конструкции Brush, приведен

на рис. 7.6, а на рис. 7.7 — турбокомпрессор

высокого давления Н-10.

Для типовых моделей газоприемная улитка

8 и выпускной корпус

5 (рис. 7.6) отлиты из

жаростойкой стали Улитка и корпус

закрыты экраном 9, изготовленным из

листового металла. Температура экрана

достигает 150 °С. Выпускной корпус

турбины турбокомпрессоров серии 10

(рис. 7.7) — сварной. Составные части

корпуса компрессора — улитка 11,

задняя часть улитки

4 и корпус глушителя

2 отлиты из алюминиевого

сплава. Центровка задней части улитки

4 относительно выпускною

корпуса турбины 5,

а также корпуса подшипника относительно

газопод- водящей улитки 8 обеспечивается

радиальными штифтами.

Входное устройство компрессора имеет

воздухофильтр

14, глушитель шума

2 и направляющий

аппарат 3,

который создает предварительную

закрутку потока. Предварительная

закрутка обеспечивает некоторое

повышение производительности компрессора

без увеличения радиальных размеров.

Для снижения уровня шума внутренние

стенки улиток и корпуса масляного

резервуара покрыты слоем звукопоглощающего

материала типа пенопласта толщиной

10-12 мм.

248

- резервуар для

масла;

-

корпус глушителя;

- направляющий

аппарат;

- задняя часть

улитки ком-

прессора.

- выпускной корпус

турби-

ны;

- рабочее колесо

турбины;

- сопловой аппарат

турби-

ны;

- газоприемная

улитка;

- экран:

- вал ротора:

- корпус компрессора;

- масляный радиатор;

- масляный насос;

- воздушный

фильтр;

15- колесо компрессора

Рис. 7.6. Турбокомпрес-

сор Brush

типа НВ-20:

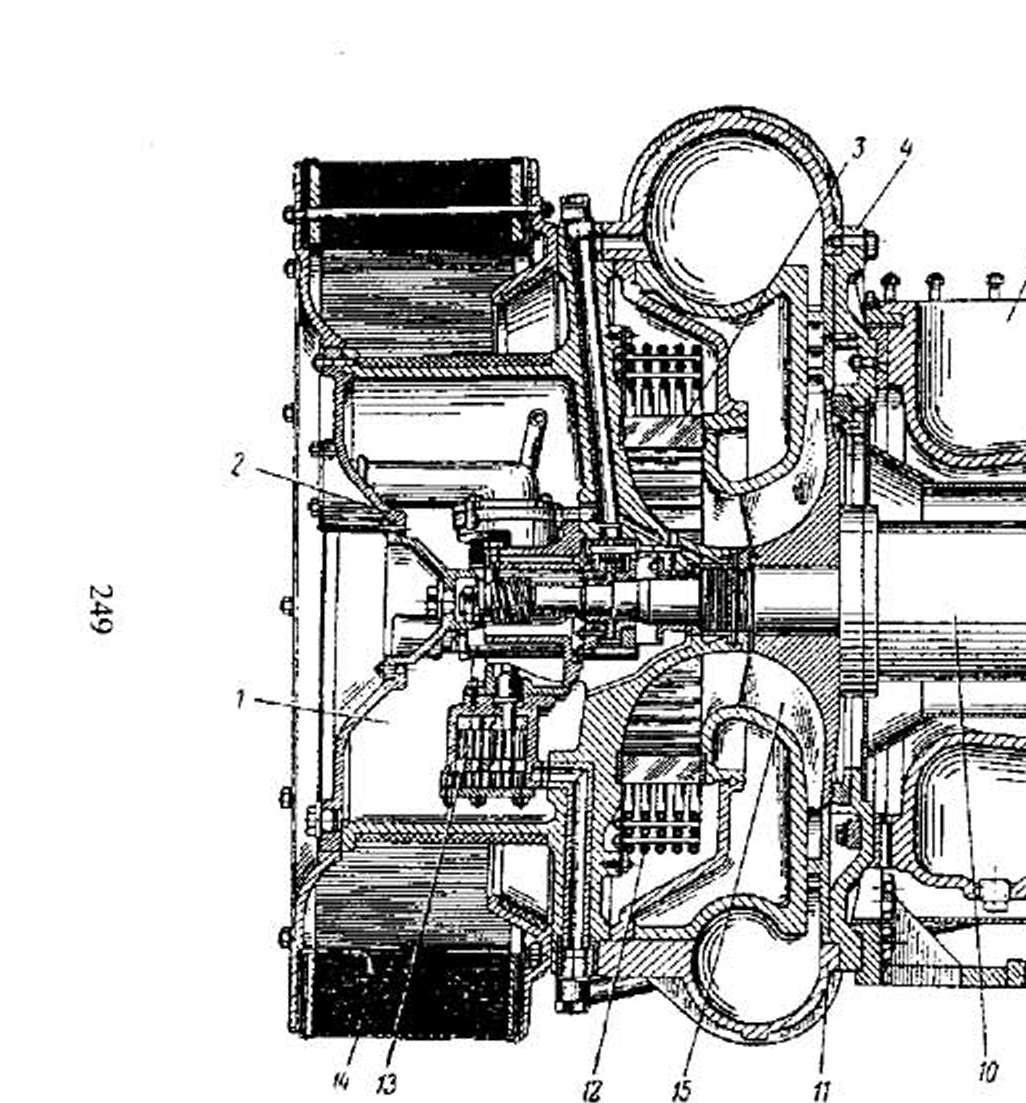

Сопловой аппарат 7 состоит из внутреннего

и наружного оболов и сопловых лопаток,

отлитых из жаростойкой стали. Перед

сопловым аппаратом турбокомпрессоры

серии 40 и 50 имеют специальное устройство

(ловушки), которое уменьшает вероятность

повреждения турбины при прохождении

через выпускные коллекторы поломанных

деталей двигателя.

Вал ротора

10 изготовлен из

низколегированной стали. На него

насажено колесо компрессора 75, имеющее

девятнадцать радиальных лопаток и

рабочее колесо 6 осевой турбины. Колесо

компрессора (алюминиевый сплав)

изготовляется совместно с ВНА из

штампованной заготовки механической

обработкой. Диск турбины и рабочие

лопатки изготовляются из аустенитной

стали. У турбокомпрессора серии 10 ротор

состоит из четырех основных частей:

стального колеса компрессора, двух

полувалов, соединенных с ним болтами,

и диска турбины, насаженного на длинный

полувал. Такая конструкция ротора

продиктована требованиями прочности

и объясняется тем, что при высокой

степени повышения давления

трудно было бы обеспечить приемлемые

напряжения в ступице колеса при

насадке его на вал: для обеспечения

необходимой жесткости вала диаметр

его, а следовательно, и диаметр отверстия

в ступице колеса получались бы большими.

Если же колесо использовать как

часть вала, то отверстие в ступице можно

сделать небольшим. Тогда даже при

высоких окружных скоростях колеса

напряжения в ступице не превысят

допустимые. Естественно, что при такой

конструкции ротора диск компрессора

должен быть изготовлен не из алюминиевого

сплава, а из высокопрочной вязкой стали.

Рабочие лопатки турбины крепятся к

диску «елочными» хвостовиками. В

моделях MB и HB

с меньшей степенью повышения

давления лопатки привариваются к диску

и прошиваются бандажной проволокой.

Ротор опирается на два подшипника

скольжения. Система смазки подшипников

автономная (см. рис. 7.6) и включает в себя

двухсекционный шестеренчатый масляный

насос

13 масляный резервуар,

редукционный клапан, матерчатый фильтр

и масляный радиатор

12. В некоторых моделях

компрессоров применяется червячный

масляный насос.

Сложная система смазки с большим

количеством элементов усложняет

конструкцию турбокомпрессора, но

обеспечивает его универсальность.

Конструкция агрегатов разработана с

учетом возможности смазки турбокомпрессора

от масляной системы двигателя.

Турбокомпрессоры Brush надежны

в работе, однако имеют конструктивную

сложность, большое количество деталей

и обрабатываемых поверхностей и

значительную массу даже при воздушном

охлаждении корпусов турбины.

250

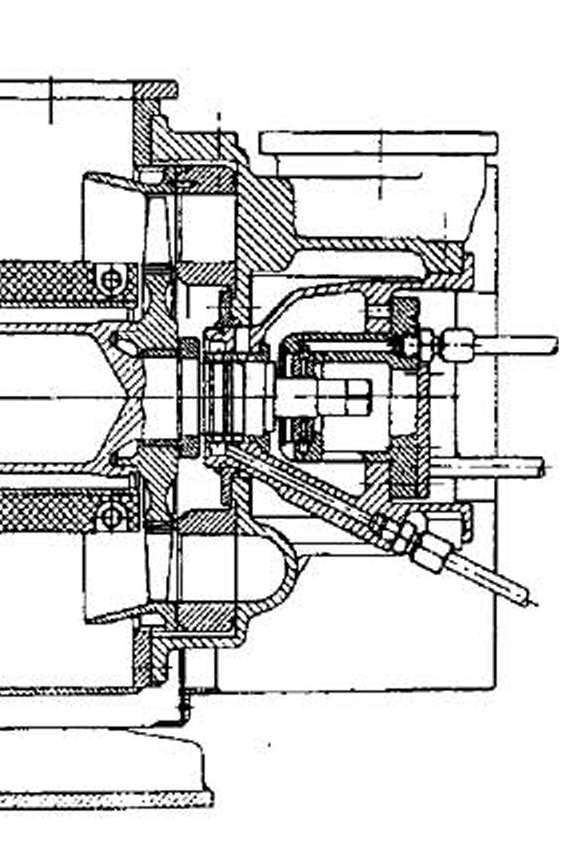

Рис.

7.7. Продольный разрез турбокомпрессора

H-10

Хотя подшипники и разнесены по концам

вала ротора, но при разборке турбокомпрессора

необходимо снимать одно из рабочих

колес, что усложняет обслуживание

турбокомпрессора и может вызвать разба-

лансировку. От этого недостатка свободны

турбокомпрессоры серии 10.

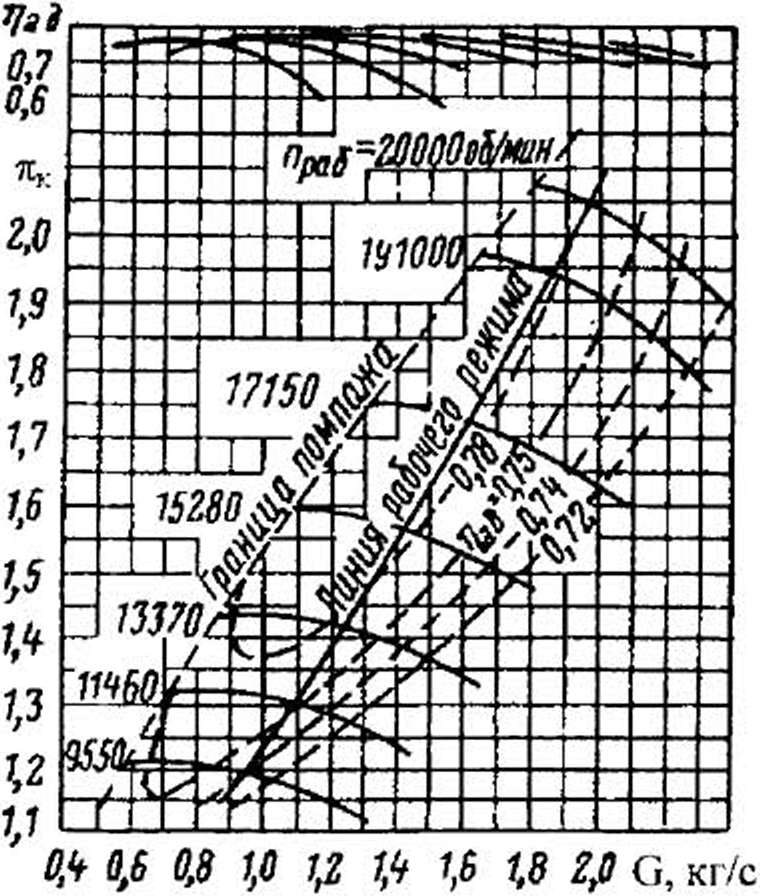

Характеристика компрессора турбокомпрессора

НВ-20 приведена на рис. 7.8.

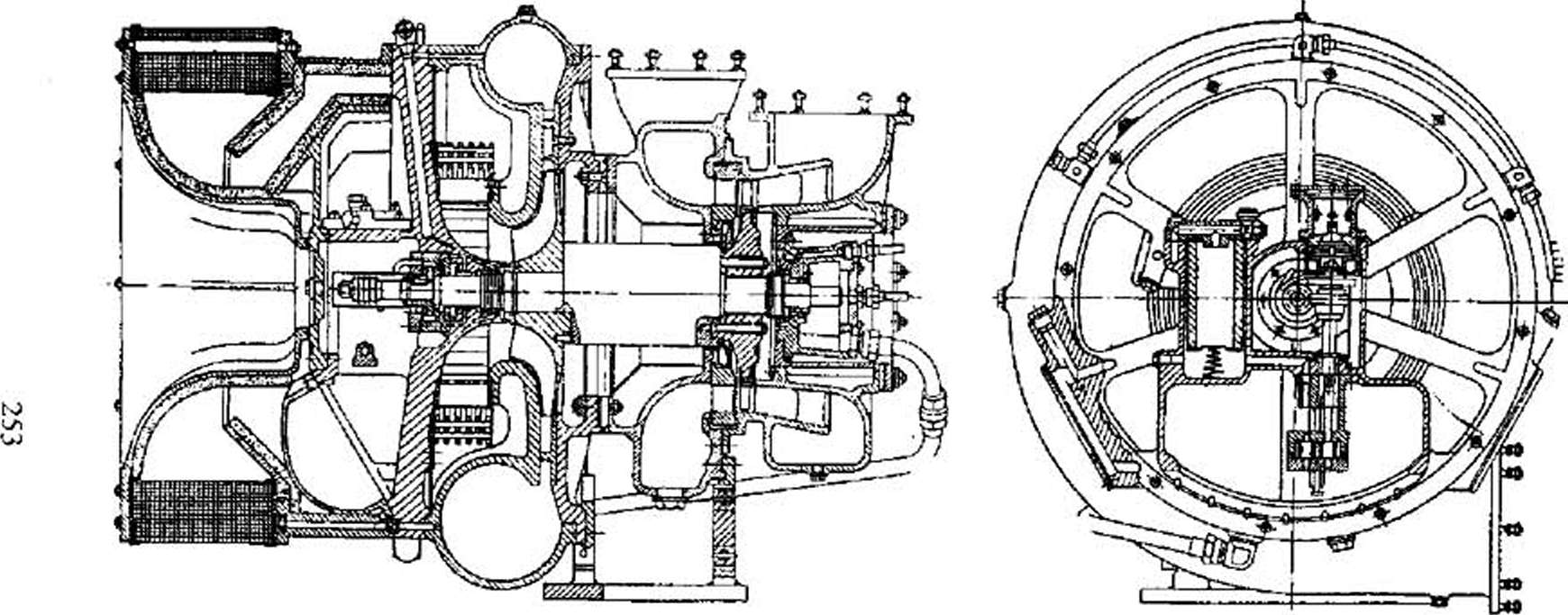

Интересно отметить конструкции,

отличающиеся компоновкой от типовых.

На рис. 7.9 представлен продольный разрез

турбокомпрессора типа MA-22/F

с подводом газа через средний

корпус.

В этом случае улучшаются условия работы

подшипников: разгружается упорный

и меньше нагревается опорный со стороны

турбины.

Турбокомпрессоры фирмы Brush

устанавливаются на судовых и

тепловозных дизелях, выпускаемых

главным образом английскими фирмами.

Рис. 7.8. Характеристика компрессора

турбокомпрессора НВ-20

252

Рис. 7.9. Турбокомпрессор типа МА - 22/F

Показатель |

3 |

4 |

6 |

Диаметр колеса турбины, мм |

76,2 |

101,6 |

152,4 |

Мощность двигателя, л.с. |

60 120 |

100-300 |

250-450 |

Частота вращения, об/мин |

93000 |

68000 |

48000 |

Максимальная темперагура газа, °С |

|

760 |

|

Масса, кг |

12 |

17 |

30 |

Каждая серия

турбокомпрессоров включает целый ряд

моделей, предназначенных для установки

на двигатели различной мощности и

имеющих различные компоновочные схемы

использования турбокомпрессоров.

Одна из первых

моделей турбокомпрессоров серии 4

показана на рис. 7.10. Турбокомпрессор

отличается компактностью. Корпус

подшипников имеет небольшие, по

сравнению с другими корпусными деталями,

диаметральные размеры. Развитый фланец

корпуса с тонкими фасонными стенками

в сочетании с двумя тепловыми экранами,

расположенными со стороны турбины,

обеспечивают защиту узла подшипников

от теплового потока, идущего от

турбины, и препятствуют дополнительному

подогреву воздуха, сжимаемого в

компрессоре, теплоотдачей от турбины.

Последнему обстоятельству способствуют

форма воздухосборника компрессора и

наружный тепловой экран, находящийся

между корпусами турбины и компрессора.

Компрессор имеет

лопаточный диффузор. Колесо компрессора,

из- готовленное литьем в кокиль, имеет

14 лопаток, входные кромки которых

скруглены радиусом 0,2 мм. Угловой

фиксации в колесе нет, оно сажается на

вал, нагретый в масляной ванне, и крепится

самоконтря- щейся гайкой с пластмассовым

заполнителем последних ниток резьбы.

254

Рис.

7.10. Турбокомпрессор Holset

серии

4

Корпус турбины отлит из жаропрочного

чугуна и отличается высоким качеством

внутренних поверхностей. В корпусе

установлен сопловой аппарат сварной

конструкции. К фасонной обойме,

отштампованной из стальной заготовки,

приварен набор лопаток, имеющих форму

пластин со скошенной выходной кромкой.

Лопатки вставлены в прорези обоймы и

обварены с наружной стороны.

Колесо турбины, как и колесо компрессора,

имеет диски уменьшенной радиальной

протяженности относительно концов

рабочих лопаток. На втулке колеса

турбины размещена бобышка квадратной

формы, облегчающая сборку ротора. Колесо

турбины соединено с валом ротора при

помощи пайки медью.

Подшипники турбокомпрессора состоят

из двух бронзовых втулок, размещенных

в чугунном корпусе подшипников с

зазором, позволяющим втулкам вращаться

при работе турбокомпрессора. Втулки

имеют на внутренней поверхности

шесть трапециевидных канавок и четыре

канавки на торцах. Осевое перемещение

их ограничивается стопорными кольцами,

помещенными в проточках корпуса.

Осевой подшипник, ограничивающий

продольное перемещение ротора,

расположен со стороны компрессора.

Неподвижная опорная пластина

поджимается к втулке подшипника

кольцевой пластиной. Уплотнение

ротора осуществляется установленными

по два с каждой стороны ротора разрезными

уплотнительными кольцами типа поршневых,

изготовленными из легированного чугуна.

Масло к подшипникам подводится из

центральной полости через стаканчик

масляного фильтра, размещенный в гнезде

корпуса подшипников. Наличие полости,

заполненной маслом, повышает надежность

работы подшипников после быстрой

остановки двигателя, их втулки при этом

не перегреваются. Запас масла в этой

полости также облегчает работу

подшипников в начальные моменты работы

турбокомпрессора. Для предотвращения

переполнения корпуса подшипников

маслом его верхняя полость соединена

с нижней сливной полостью дренажной

трубкой с калиброванным отверстием.

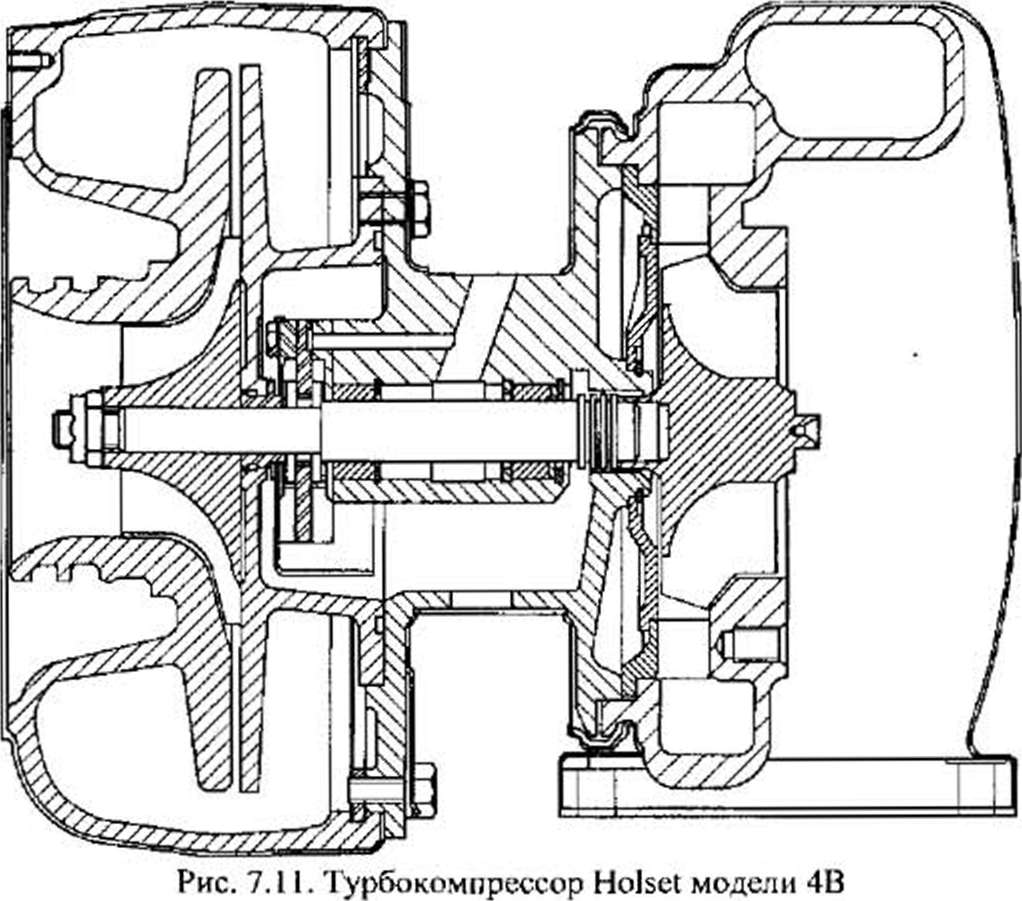

Турбокомпрессор новой модели, выпущенный

объединением, подвергся серьезной

модернизации (рис. 7.11). При сохранении

общих принципов компоновки были

значительно улучшены все узлы, что

повысило надёжность работы

турбокомпрессора в более трудных

условиях. Например, было изменено

крепление корпуса турбины к корпусу

подшипников.

Введение клеммового соединения корпуса

турбины и корпуса подшипников

упростило монтаж турбокомпрессора на

двигателе, обеспечив лучшие условия

для слива масла из корпуса подшипников,

и исключило напряжения во фланцах,

свойственные болтовым соединениям.

Изменена конструкция соплового аппарата,

у которого установочная обойма

отливается за одно целое с

профилированными лопатками. Более

точное изготов- ление сопловых аппаратов

позволило получить соответственно

более ста

256

бильные показатели турбин и улучшить

согласованность работы турбокомпрессора

с двигателем.

Упрощена тепловая защит узла подшипников

со стороны турбины, ее составляет теперь

один тепловой экран, фиксируемый, как

и в старой конструкции, стопорным

кольцом. Наружный экран на корпусе

турбины устранен, что позволяет заключить

о его малой эффективности.

Улучшена работа подшипников благодаря

изменению конструкции узла подшипников,

позволившей ввести механическую

обработку внутренней полости,

находящейся под давлением масла.

Обеспечено более стабильное поведение

масляной пленки в подшипниках, создавшее

условия для работы при более широком

диапазоне частот вращения ротора.

Помимо этого, введение механической

обработки исключило трудности,

связанные с очисткой внутренних закрытых

поверхностей масляной полости после

литья. Произведенное при этом уменьшение

масляной полости в корпусе подшипников

сократило время, необходимое для подачи

масла к подшипникам при пуске двигателя.

Был существенно изменен узел упорного

подшипника. К нему подвели специальный

канал, позволяющий обеспечить поступление

необходимого количества масла

подбором проходных сечений маслоподводящих

кана

257

лов и снизить температуру масла, идущего

к рабочим поверхностям. Для улучшения

условий отвода масла от уплотнений

значительно расширили маслоотводящие

полости в корпусе, а для более надежной

работы уплотнении со стороны колеса

компрессора ввели масляный экран,

направляющий потоки масла к сливному

отверстию, имеющему также увеличенные

размеры. Благодаря изменениям, уплотнение

со стороны компрессора работает

надежно при разрежении перед колесом

до 0,3 атм. Увеличение проходных сечений

на сливе масла из корпуса подшипников

также улучшило работу турбокомпрессора

при наклонных положениях двигателя.

Для улучшения протекания характеристик

компрессора в широком диапазоне расходов

воздуха с учетом работы двигателя на

нестационарных режимах, лопаточный

диффузор компрессора был заменен

безлопаточным с развитым диаметральным

отношением, равным 1,89. Последнее было

обусловлено тем, что выходной аппарат

компрессора выполнен так же, как и в

моделях предыдущих выпусков, в виде

воздухосборника постоянного сечения,

имеющего благоприятную форму для

компоновки турбокомпрессора на различные

двигатели. Безлопаточный диффузор

имеет входной участок, сужающийся в

периферийном направлении примерно

на расстоянии, равном 1,25 от наружного

диаметра колеса, далее безлопаточный

диффузор имеет постоянную ширину.

Прецизионная обработка безлопаточного

диффузора улучшила его показатели и,

в сочетании с прецизионным литьем

колес, обеспечила высокую стабильность

показателей компрессора, которой не

было в моделях с лопаточным диффузором.

Если в предыдущих моделях турбокомпрессоров

отношение диаметров колес турбины

и компрессора было выбрано равным

единице, то в новых моделях оно уменьшено

примерно до 0.91, при этом наружный диаметр

колеса турбины для серии 4 сохранен

равным 101.6 мм. а наружный диаметр

колеса компрессора возрос до 112 мм.

Увеличение наружного диаметра лопаток

колеса компрессора до 112 мм вызвано

необходимостью повышения показателей

компрессоров в связи с их некоторым

снижением при выполнении прорезей в

межлопа- точных каналах на периферийной

части диска колеса. Применение выбранного

отношения наружных диаметров колес

также, вероятно, способствует

улучшению согласования характеристик

турбины и компрессора.

При модернизации турбокомпрессора

габаритные размеры сохранились

прежними. Помимо указанных изменений,

внесенных в компрессор, была также

пересмотрена конструкция колеса в

направлении снижения напряжений при

повышенных частотах вращения и увеличена

вибрационная прочность рабочих

лопаток.

Колесо турбины турбокомпрессора серии

4 может продолжительно работать при

68000 об/мин (окружная скорость наружных

концов рабо

258

чих лопаток равна

362 м/с) и при температуре газов до 760 °С.

Этому режиму соответствует степень

повышения давления 2,5, что полностью

отвечает запросам большинства европейских

автомобильных фирм.

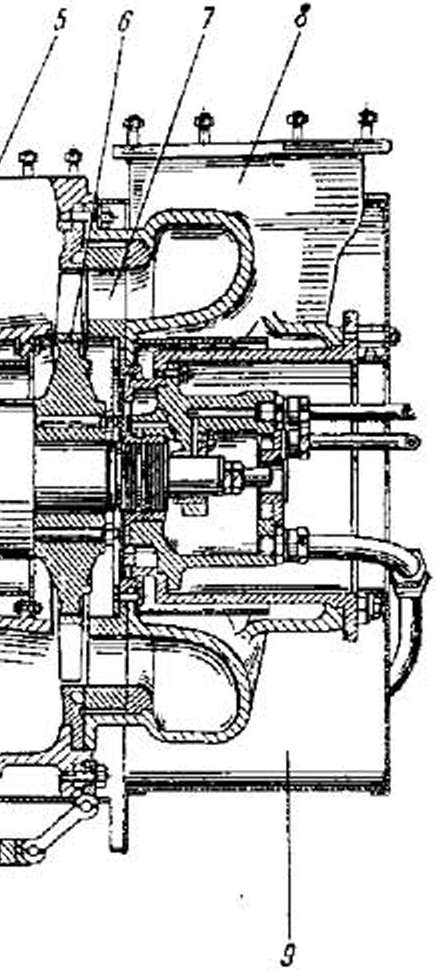

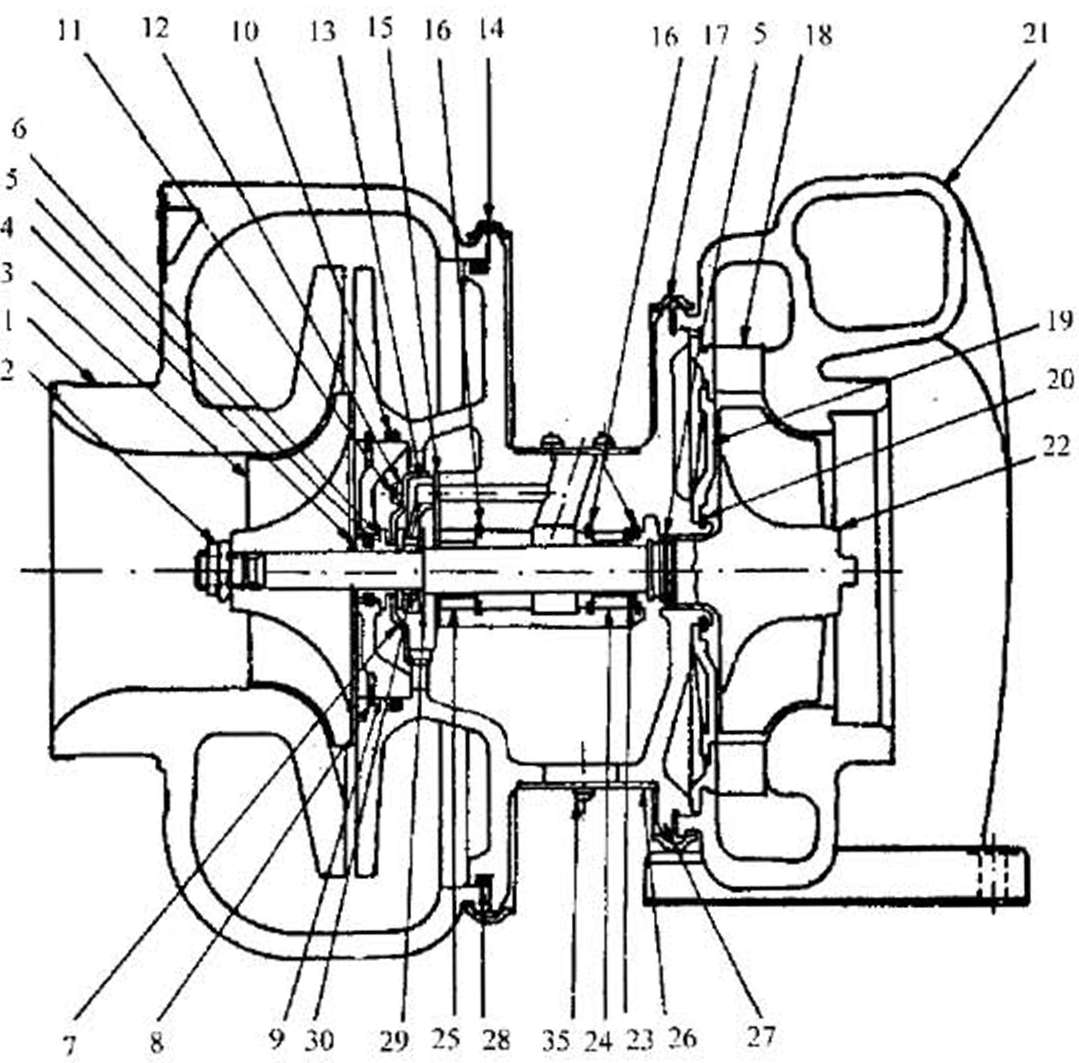

На рис. 7.12 [48] показана

схема турбокомпрессора модели 4МД на

рис. 7.13 его габаритный чертеж.

Рис.

7.12. Схема турбокомпрессора Holset

модели

4МД:

1

- корпус компрессора, 2 - гайка; 3 - колесо

компрессора; 4 - шайба регулировочная;

5 - кольцо уплотнительиое; 6 - маслоотражатель;

7 - экран; 8 - кольцо разжимное; 9 - крышка

уплотнения; 10 - кольцо уплотнительиое;

11 - болт; 12 - контршайба; 13 - подшипник

упорный; 14 - обойма корпуса компрессора;

15 - плита дистанционная; 16 - кольцо

стопорное; 17 - обойма корпуса турбины;

18 - аппарат направляющий; 19 - плита задняя

турбины; 20 кольцо стопорное; 21 - корпус

турбины; 22 - ротор; 23 - втулка; 24, 25 -

подшипники; 26 - прокладка уплотнительная;

27 - корпус средний; 28 - кольцо уплотнительное;

29 - шайба; 30 - вулка дистанционная

259

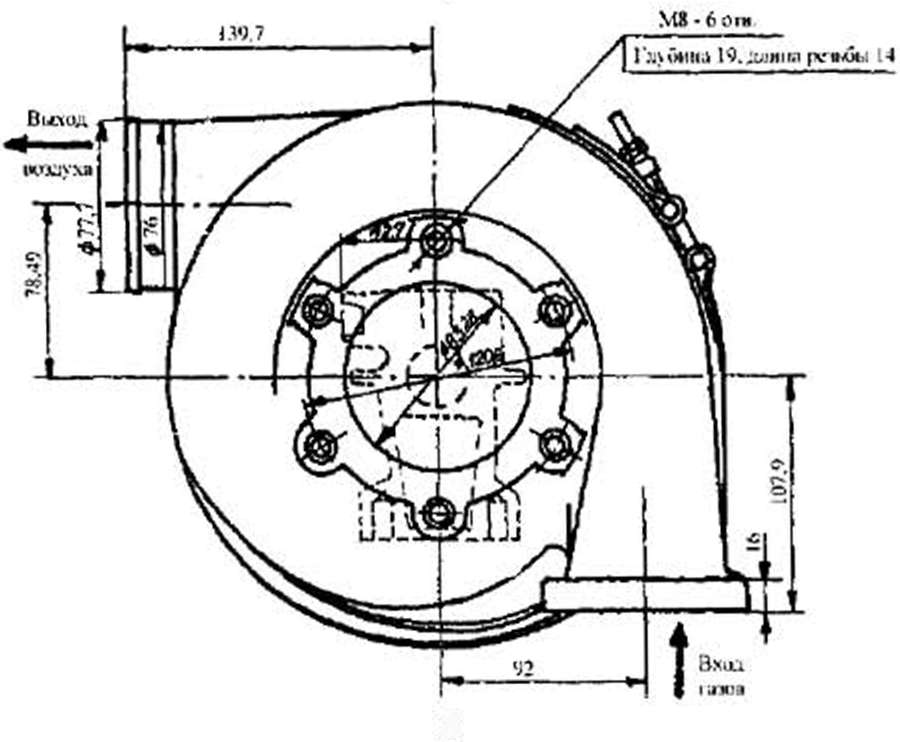

Рис.

7.13. Габаритный чертеж турбокомпрессора

Holset

модели

4МД: а

- вил сбоку; б - вид со стороны турбины

260

Модель |

Мощность двигателя, кВт |

Диаметр колеса компрессора, мм |

Масса, кг |

Степень повышения давления |

Расход воздуха, кг/с при -Пк - 2 |

H1D |

60-130 |

60 - 65 |

6-9 |

2,5 |

0,05 - 0,26 |

Н 2 А |

1 18-200 |

72 |

9 |

3,0 |

0,12 0,39 |

Н 2 С |

148-280 |

80 |

15 |

3,0 |

0,13- 0,4 |

Н З В |

185-405 |

94-102 |

19 |

3,5 |

0,17-0,71 |

Н 4 |

515 |

122 |

26 |

3,5 |

0,29-0,86 |

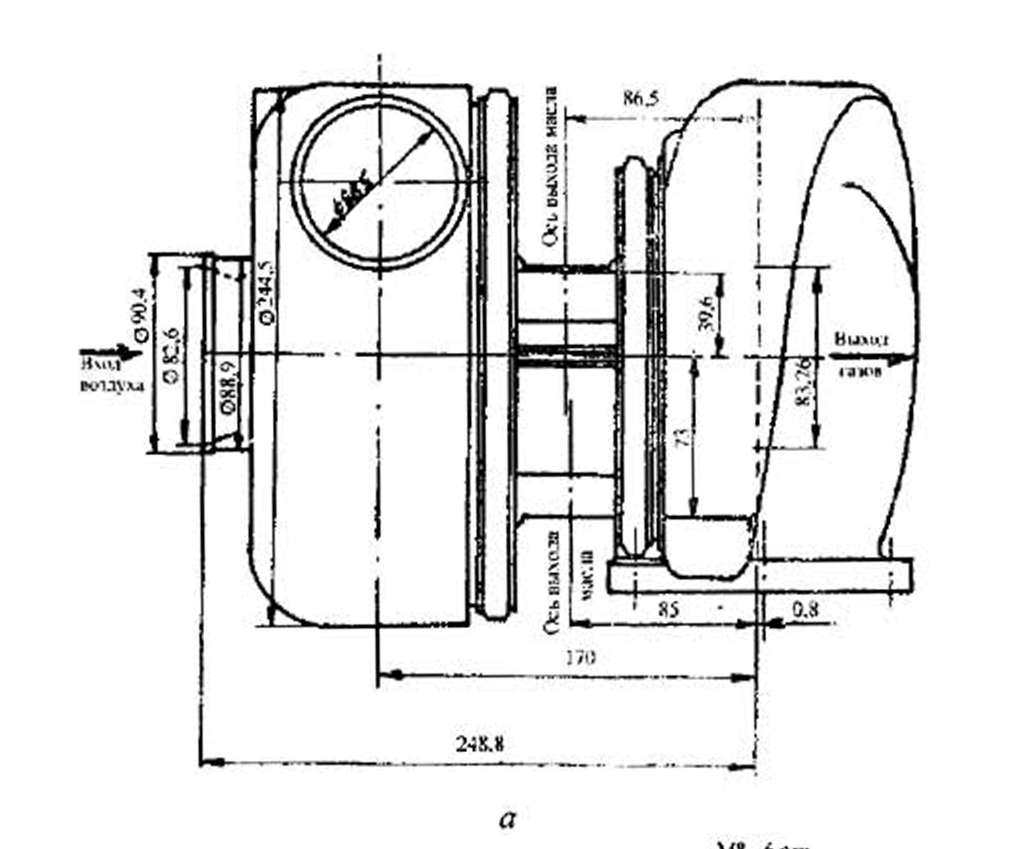

Конструкция турбокомпрессоров данного

семейства имеет много общих черт с

турбокомпрессорами Garrett,

Schwitzer и ККК. Так, компрессорная

ступень включает осерадиальное колесо

с загнутыми назад и укороченными

через одну лопатками, длинный безлопаточный

диффузор и улиточный воздухосборник

с плавным изменением кривизны стенок

в ме- ридиальном сечении. Перед колесом,

как правило, имеется конфузорный

участок, а за колесом безлопаточный

диффузор имеет поджатие со стороны

передней стенки.

Турбинная ступень большинства моделей

турбокомпрессоров Holset

содержит двухканальный безлопаточный

входной аппарат с перегородкой,

расположенной перпендикулярно к оси

ротора или под углом к ней, и ра-

диально-осевое колесо с укороченным

диском. Для конструкции колеса турбины

характерен переменный угол расширения

тела лопаток а радиальном направлении.

Ротор опирается на две вращающиеся,

зафиксированные в осевом направлении

втулки. Упорный подшипник расположен

со стороны компрессора. Конструкция

узла подшипников сходна у всех моделей.

Уплотнение развитой масляной полости

осуществляется с помощью разрезных

уплотнительных колец по одному со

стороны турбины и компрессора. Кроме

того, для дополнительной защиты от

проникновения смазочного материала

в проточную часть компрессора применяется

тонко- стенный экран, конфигурация

которого несколько меняется от одной

модели турбокомпрессора к другой.

261

Параметры |

Модель |

||||||

Т-6 |

Т-7 |

Т-9 |

Т-10 |

T-11 |

Т-14 |

||

Мощность двигателя без наддува, л.с. |

50- 100 |

85-160 |

110-250 |

100-350 |

125 -250 |

150-360 |

|

Масса, кг |

11.25 |

11.25 |

11,25 |

18,2 |

17,7 |

36 0,14-035 |

|

Расход воздуха, кг/с |

0.06-0,12 |

0,08 - 0,21 |

0.13 -0,2Л |

0.П - 0,34 |

0.14-0,25 |

||

Степень повышения давления |

2,6 |

2,3 |

2,5 |

|

2.9 |

3.0 |

|

Температура газов, "С |

7.S0 |

750 |

750 |

- |

750 |

750 |

|

К ГШ компрессора |

- |

- |

- |

- |

- |

0,77 |

|

Частота вращения, об/мин предельная рабочая |

80000 70000 |

80000 70000 |

80000 70000 |

- |

77000 |

60000 56000 |

|

Турбокомпрессоры изготовляются на

основе специализированного производства.

Например, колесо компрессора отливается

на специализированном заводе

алюминиевого литья. В производстве

турбокомпрессоров широко применяются

принципы стандартизации и унификации.

Они проявляются в использовании

отдельных конструктивных решений и

технологических приемов общих

компоновочных схем турбокомпрессоров

в различных моделях.

Успешному применению турбокомпрессоров

способствует разработанная схема

подбора оптимальной настройки

турбокомпрессоров к двигателям.

Высокие показатели двигателей с

турбонаддувом достигаются совместной

отработкой настройки турбокомпрессоров

фирм Airsearch и Rotol

с фирмами, выпускающими двигатели.

262

Ориентация на выпуск малоразмерных

турбокомпрессоров с малыми моментами

инерции ротора делает их особенно

пригодными для применения на

транспорте. Они широко используются

для наддува двигателей грузовых

автомобилей, тракторов, дорожной

техники, поршневых, двигателей

самолетов.

Развитие турбокомпрессоров фирмы

Airesearch характеризуется

повышением частоты вращения ротора

и уменьшением размеров турбокомпрессоров.

Это можно проследить по введению в

производство нового турбокомпрессора

Т-11 дополнительно к менее высокооборотным

моделям Т-6, Т-7, Т-9 и Т-14. Одновременно с

выпуском опытных партии турбокомпрессоров

осуществляется серийный выпуск

предшествующих моделей с постепенной

заменой выпускаемых моделей новыми.

При этом последовательно совершенствуются

ответственные узлы турбокомпрессоров.

В малоразмерной серии турбокомпрессоров

успешно используют подшипники с

плавающими вращающимися втулками,

обеспечивающими надежную работу ротора

при частоте врашения до 100000 об/мин.

Безлопаточный входной аппарат турбины,

применяемый на рассматриваемых

моделях турбокомпрессоров, упрощает

конструкцию и уменьшает габариты

турбокомпрессоров. Для настройки каждой

модели турбокомпрессора разработана

серия настроечных входных аппаратов.

Общее число деталей каждого турбокомпрессора

Т-6, Т-7, Т-9 (рис. 7.14) невелико и состоит

из четырнадцати наименований, включая

единственное резиновое уплотнительное

кольцо и элемент масляного фильтра,

установленный во входном масляном

канале корпуса подшипников. Кроме

того, для взаимного соединения деталей

турбокомпрессора применено в обшей

сложности 28 нормалей. Упрощению

конструкции турбокомпрессора способствует

применение безлопаточного входного

аппарата в турбине и безлопаточного

в компрессоре.

Колеса компрессора изготовляют методом

литья в металлические формы. Поверхность

межлопаточиых каналов по своему качеству

может быть отнесена к шестому классу

точности. Рабочие лопатки колеса,

укороченные через одну лопатку со

стороны входа потока, имеют радиальное

расположение, причем угол уширения

тела лопаток в направлении оси колеса

не превышает 2°. Толшина кромок лопаток

по наружному ободу колеса по сравнению

с толщиной других моделей компрессоров

сравнительно велика и составляет

примерно 1,75 мм.

Входные кромки лопаток выполнены

закругленными непосредственно в

литье и дополнительно не обрабатываются.

Осевая длина колеса в связи с его малым

наружным диаметром, равным 88,6 мм,

составляет 0,3 от наружного диаметра,

поэтому изгиб лопаток для обеспечения

заданного угла входа потока в колесо

осуществляется на участке, составляющем

0,6 от общей длины колеса (26,5 мм).

263

Рис. 7.14. Продольный разрез турбокомпрессора

Rotol модели Т-9

Гайка, крепящая колесо на валу ротора,

имеет значительно меньшие диаметральные

размеры по сравнению с диаметром втулки

колеса. Отворачивание гайки

предотвращается полимерным кольцом,

завальцованным в теле гайки вместо

последних витков резьбы. Колесо на вал

сажается в горячем состоянии.

Диаметральный натяг в месте посадки

колеса на вал доходит до 18 мк при диаметре

цапфы, равном 9,5 мм. Угловая фиксация

колеса не предусмотрена, и весь узел

ротора собирается по рискам, нанесенным

на торцовые поверхности сопрягаемых

деталей.

Радиальный зазор между концами рабочих

лопаток на входе в колесо и стенкой

воздухосборника составляет 0,75 мм, а

осевой зазор на выходе из колеса равен

0,5 мм. Величина указанных зазоров

является вполне обычной, хотя относительная

величин зазоров, выраженная соответствен-

264

но в долях от высоты лопатки на входе

и выходе из колеса, равная 0,085 и 0,056,

достаточна велика.

Улитка компрессора выполнена с линейным

законом изменения проходных сечении

и снабжена выходным патрубком диффузорного

типа. Она имеет форму, благоприятную

для изготовления методом литья в

металлические формы.

Безлопаточный входной направляющий

аппарат турбины в месте перехода от

газосборника к колесу имеет радиальный

участок постоянной ширины. Выраженный

в долях от наружного диаметра колеса,

он равен 0.18. Колесо турбины изготовлено

методом литья по выплавляемым моделям.

Оно имеет 18 рабочих лопаток полного

профиля. Толщина тела рабочих лопаток

незначительна и составляет примерно

0,8 мм. Выходная кромка рабочих лопаток

выполнена сужающейся и последующей

механической обработке не подвергается.

Колесо турбины отливается из жаропрочною

сплава типа GMR - 255+2% Со.

Колесо соединяется с валиком ротора,

изготовленным из стали типа 40ХНВ

сваркой трением по конической

поверхности.

Высокая частота вращения ротора

турбокомпрессора обусловила применение

узла подшипников с плавающими вращающимися

втулками. Узел подшипников помещен в

корпусе подшипников, изготовленном из

чугуна, близкого по составу к серому

чугуну СЧ 18-36.

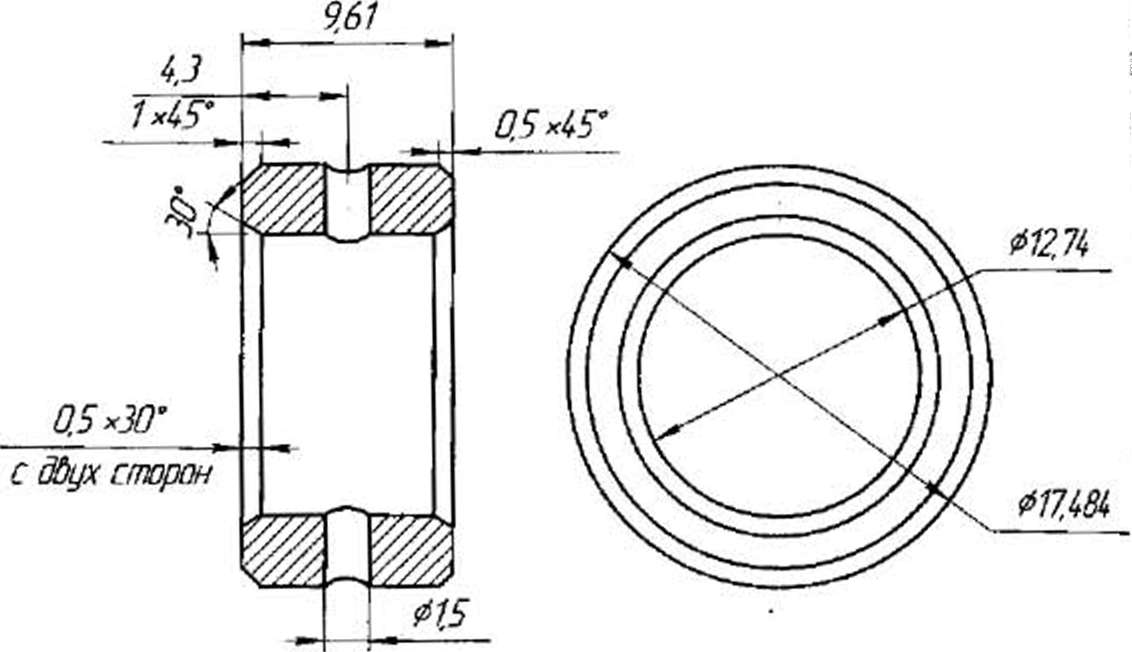

Втулки подшипников размешаются в

расточках корпуса, причем осевое

перемещение втулок внутри корпуса

ограничено бортиками. Такая осевая

фиксация втулок недостаточно технологична

и в последних моделях заменяется

фиксацией разжимными кольцами. Втулки

изготовлены из сплава на алюминиевой

основе, состоящего на 1% Сu

; 0,9% Ni; 0,2 % Si;

6,3 % Sn; Аl

- остальное; твердость втулки НВ 35 (рис.

7.15). Каждая втулка имеет по шесть

отверстий диаметром 1,5 мм, расположенных

равномерно по окружности, примерно

посередине рабочей поверхности. Толщина

тела втулки равна 2,35, а диаметр шейки

вала - 12,7 мм. Внутренний зазор между

втулкой и валом составляет 0,037 мм,

наружный - между втулкой и корпусом -

0,110 мм.

Осевая фиксация ротора в обоих

направлениях осуществляется в упорном

подшипнике, расположенном со стороны

компрессора. Этот подшипник состоит

из стальной шайбы, зажатой на валу

ротора между торцом утолщенной части

вала и уплотнительной втулкой, надетой

свободно на вал ротора. На шайбе

выполнено по три радиальных канавки с

каждого горца, которые имеют коническую

форму в поперечном сечении и уменьшаются

к периферии.

Масло к подшипникам подводится из

канала в верхней части корпуса, в

котором расположен фильтрующий элемент

с ячейками размером 100 мк. Масло из

турбокомпрессора сливается из нижней

части внутренней полости корпуса через

отверстие диаметром 18 мм.

265

Рис. 7.15. Втулка подшипника турбокомпрессора

Rotol модели Т-9

Уплотнение вала ротора выполнено

упрощенно с применением винтовых

канавок. Ротор турбокомпрессора проходит

динамическую балансировку со снятием

металла с колес в двух плоскостях.

Компактное расположение деталей

турбокомпрессора и особенность

компоновки корпуса подшипников

способствует подводу к воздуху,

сжимаемому в компрессоре, значительного

количество тепла. Это можно установить

по изменению степени повышения

температуры в компрессоре а зависимости

от температуры газов перед турбиной и

изменению КПД компрессора, так как

на практике определение КПД компрессора

производится по температурным

измерениям, а подогрев воздуха через

корпусные летали приводит к дополнительному

повышению температуры.

Показатели компрессора (рис. 7.16)

достаточно высоки, учитывая небольшие

размеры колеса (наружный диаметр 88,6

мм) и трудности, связанные с

профилированием проточных частей малых

размеров. К особенностям турбокомпрессора

следует также отнести выбранное

соотношение наружных диаметров колеса

турбины и колеса компрессора, равное

0,97, что следует объяснить условиями

согласования оптимальных режимов

работы турбины и компрессора и

стремлением снизить момент инерции

ротора.

266