- •Мелітополь, 2008

- •2 .Задачі роботи

- •3. Завдання на самостійну роботу

- •4. Опис лабораторного місця

- •5. Об`єм виконання роботи

- •7. Питання для самоконтролю

- •8. Методичні вказівки по виконанню роботи

- •9. Теоретична частина

- •9.1 Загальні відомості

- •9.2 Призначення та технічні характеристики агрегатів для просіювання борошна

- •9.2 Будова і принцип роботи просіювачів борошна

- •Просіювач марки а1-ксб-03

- •9.3 Технічне обслуговування просіювачів борошна

- •9.4 Техніка безпеки при роботі з просіювачами борошна

- •9,5 Порядок виконання теоретичної частини

- •10. Порядок виконання експериментальної частини

- •11. Порядок обробки одержаних результатів

- •7. Зробити висновки по роботі.

9.2 Призначення та технічні характеристики агрегатів для просіювання борошна

Малогабаритні просіювачі борошна призначені для безперервного чи періодичного просіювання, розпушування та аерації борошна, а також для видалення з нього сторонніх домішок, в тому числі феромагнітних.

Агрегати даного класу застосовуються в сільських пекарнях та пекарнях малої потужності за умови транспортування і зберігання борошна тарним способом.

Просіювачі можуть також застосовуватись (при відповідному переналагодженні) для очищення від домішок цукру та солі.

У Таблицях 1 і 2 наведено технічні характеристики основних малогабаритних просіювачів борошна

Таблиця 1 - Технічні характеристики малогабаритних просіювачів борошна

Параметр

|

Марка просіювача |

||||||

Ш2-ХМВ |

Ш2-ХМВ-01 |

А2-ХПГ |

П2-П |

А2-ХНП/4 |

ВК-1007 |

А1-КСБ-03 |

|

1. Пропускна здатність, кг/год |

7100 |

7100 |

500 |

1250 |

1200 |

1600 |

3000 |

2. Місткість бункера, м3 |

- |

- |

0,04 |

0,12 |

0,04 |

160 |

200 |

3. Площа поверхні сита, м2 |

0,78 |

0,78 |

0,03 |

0,14 |

0,09 |

0,5 |

1,15 |

4. Частота обертання вала, хв-1: |

|

|

|

|

|

|

|

ситового барабана |

1000 |

1000 |

- |

- |

632 |

- |

- |

шнека |

- |

- |

|

360 |

727 |

- |

- |

5. Частота коливань ситового корпусу, Гц |

- |

- |

- |

- |

- |

- |

3,66 |

6. Амплітуда коливань, мм |

- |

- |

- |

- |

- |

- |

30 |

5. Встановлена потужність приводу, кВт |

2,2 |

1,5 |

0,55 |

1,1 |

1,5 |

1 |

1,5 |

6. Габаритні розміри, мм |

|

|

|

|

|

|

|

довжина |

1450 |

1450 |

725 |

1138 |

800 |

1500 |

2335 |

ширина |

650 |

850 |

450 |

740 |

900 |

1400 |

1100 |

висота |

2650 |

1340 |

1150 |

1960 |

2673 |

3000 |

1280 |

7. Маса, кг |

405 |

260 |

81 |

321 |

210 |

500 |

645 |

9.2 Будова і принцип роботи просіювачів борошна

Просіювач марки Ш2‑ХМВ (Ш2‑ХМВ‑01)

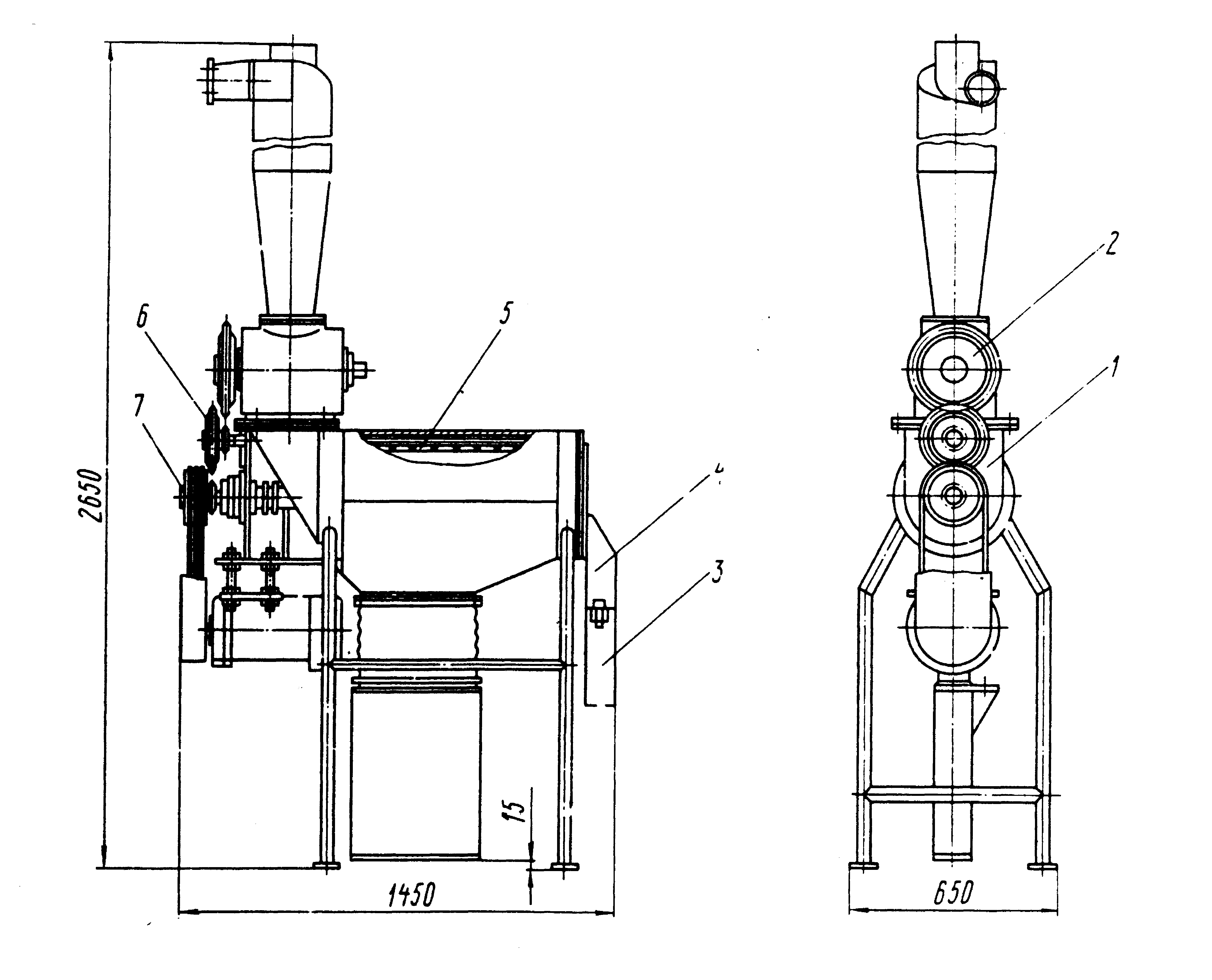

Просіювач борошна марки Ш2‑ХМВ (рис.1) складається із зварної рами, на якій закріплено корпус 1, вал ситового барабана 7, ситовий барабан 5, блок зірочок 2, збірник 3, борошнопровід 4, натяжну станцію 6.

Параметр |

Марка просіювачів |

|||

ПП "Піонер" |

ПР-100-1 |

Воронеж |

|

|

Пропускна здатність, кг/год |

1250 |

110 |

5000 |

|

Місткість бункеру для борошна, м3 |

0,12 |

0,01 |

— |

|

Площа поверхні решета, м2 |

0,14 |

0,21 |

0,38 |

|

Частота обертання вала, хв-1 |

1500 |

60 |

680 |

|

Встановлена потужність приводу, кВт |

1,0 |

0,55 |

— |

|

Габаритні розміри, м: довжина ширина висота |

1138 740 1965 |

2451 860 1180 |

1093 410 591 |

|

Маса, кг |

290 |

280 |

— |

|

Корпус - зварна конструкція, виконана із листової сталі і профільованих деталей. Він призначений для прийняття і вивантаження борошна. Корпус встановлено на зварну раму, для розміщення його на фундаменті у виробничому приміщенні.

За умови використання пневмотранспорту, у верхній частині корпуса зі сторони подачі борошна міститься, закріплений за допомогою фланця шлюзовий затвор, який призначений для подачі борошна на просіювання, а також для видалення повітря з борошна. Шлюзовий затвор приводиться в дію від вала за допомогою блока зірочок.

Р ис.1.

Загальний вигляд просіювача борошна

Ш2‑ХМВ: 1-корпус; 2-блок зірочок;

3-збірник; 4-борошнопровід; 5-ситовий

барабан; 6-натяжна станція; 7-вал ситового

барабана.

ис.1.

Загальний вигляд просіювача борошна

Ш2‑ХМВ: 1-корпус; 2-блок зірочок;

3-збірник; 4-борошнопровід; 5-ситовий

барабан; 6-натяжна станція; 7-вал ситового

барабана.

Якщо ж застосовується механічне транспортування, то у верхній частині корпуса монтують живильник відповідної подачі.

Вал 7, встановлений в корпусі на підшипниках, призначений для передачі обертового руху лопатям, які переміщують борошно відносно ситової поверхні в осьовому і радіальному напрямках. Лопаті (чотири) кріпляться до вала за допомогою хрестовин, що розміщені в середній його частині. Для більш рівномірної подачі борошна на ситовий барабан в передній частині вала розміщено похилі лопатки. Вал приводиться в дію від електродвигуна за допомогою клинопасової передачі.

Збірник призначений для накопичення відходів борошна та сторонніх домішок. Він герметично закріплений до нижньої частини борошнопроводу за допомогою замків, для чого в його верхній частині розміщено фланець.

Борошнопровід - зварна конструкція, що виконана розбірною для полегшення доступу до заднього підшипникового вузла та проведення санітарної обробки внутрішніх поверхонь просіювача.

Приводні елементи (шківи клинопасової передачі та блок зірочок) закриті захисним кожухом.

Вмикання і вимикання просіювача здійснюється з пульта керування, що розміщений на рамі просіювача.

Кінематична схема просіювача наведена на рис.2.

Р ис.2.

Кінематична схема просіювача борошна

Ш2‑ХМВ:

ис.2.

Кінематична схема просіювача борошна

Ш2‑ХМВ:

1-електродвигун; 2-клинопасова передача; 3‑6-зірочки ланцюгових передач; 7-вал шлюзового живильника; 8-вал просіювача.

Працює просіювач борошна наступним чином. Борошно подається у шлюзовий затвор. При приведенні у рух вала шлюзового затвора борошно потрапляє у корпус, де розподіляється похилими лопатками і захоплюється чотирма лопатями, які переміщують його в осьовому і радіальному напрямі. Борошно, що пройшло скрізь ситовий барабан, потрапляє у борошнопровід і транспортується далі. Відходи борошна проходять до збірника, звідки регулярно видаляються.

Просіювач марки А2‑ХПГ

Просіювач марки А2‑ХПГ (рис.3) складається із борошнопроводу 4, шнека 2, приймального бункера 12, магнітного вловлювача 6, станини 1, магнітного пускача 8 і ситового барабана 3.

Борошнопровід - це труба, до верхньої частини якої під кутом приварений вивантажувальний лоток 7. Борошнопровід кріпиться на рамі за допомогою фланцевого з'єднання.

Всередині борошнопроводу розміщено шнек 2 виконаний з труби із привареною до нього за гвинтовою лінією полосою. Шнек встановлений на вал опори і закріплений болтами.

Приймальний бункер 12 виконаний із листової сталі у вигляді циліндричної ємкості, в якій міститься конічна вставка 11 з отвором для виходу борошна. Прийомний бункер закривається кришкою 5, під якою міститься запобіжна решітка 10.

Для видалення із борошна феромагнітних домішок на вивантажувальному лотку встановлено пакет постійних магнітів 6.

Ситовий барабан 3 виконаний у вигляді циліндра і складається з основи, сита і кільця.

Основою просіювача є лита станина 1, в якій встановлені опори шнека, ситового барабана та привод.

Привод ситового барабана, а через нього і шнека здійснюється від електродвигуна за допомогою клинопасової передачі.

Р ис.3.

Загальний вигляд просіювача борошна

А2‑ХПГ:

ис.3.

Загальний вигляд просіювача борошна

А2‑ХПГ:

1-станина; 2-шнек; 3-ситовий барабан; 4-борошнопровід; 5-кришка; 6-магнітний вловлювач; 7-вивантажувальний лоток; 8-магнітний пускач; 9-гвинт; 10-запобіжна решітка; 11-конічна вставка; 12-приймальний бункер.

К інематична

схема просіювача А2‑ХПГ наведена на

рис.4.

інематична

схема просіювача А2‑ХПГ наведена на

рис.4.

Рис.4. Кінематична схема просіювача борошна А2‑ХПГ: І-вал електродвигуна; ІІ-вал ситового барабана; ІІІ-вал шнека;1-електродвигун; 2,3,4-шківи клинопасових передач; 5-ситовий барабан; 6-шнек.

Працює просіювач борошна наступним чином. Борошно завантажується вручну, або перекидачем мішків у приймальний бункер. Вмикається привід ситового барабана і шнека. Під дією відцентрових сил борошно відкидається до стінок ситового барабана і проходить скрізь отвори в ситі.

Внутрішня стінка ситового барабана очищається очисником. Просіяне борошно подається до шнека через прямокутне вікно корпуса основи за допомогою спіральних лопатей. Шнеком борошно транспортується вверх і по вивантажувальному лотку висипається в діжу, дозатор борошна чи бункер для тимчасового зберігання.

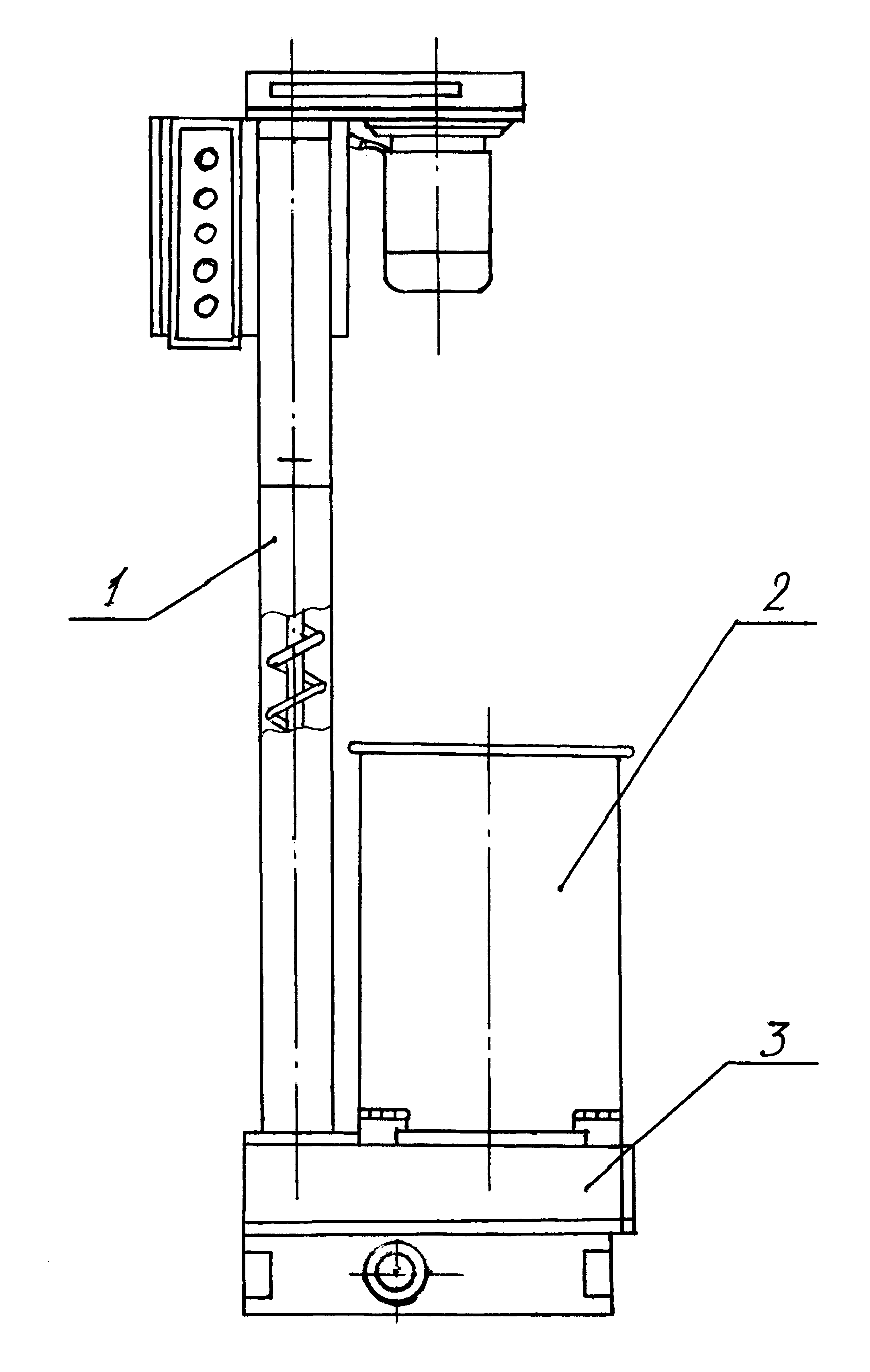

Просіювач марки П2‑П

Просіювач марки П2‑П (рис.5) складається з станини 1, прийомного бункера 2 із запобіжною решіткою 3 та кришкою 4, борошнопроводу 9 із шнеком, просіювальної головки 6, магнітного апарата 7 та приводу 5.

К інематична

схема просіювача П2‑П наведена на

рис.6.

інематична

схема просіювача П2‑П наведена на

рис.6.

Рис.5. Загальний вигляд просіювача борошна П2‑П:

1-станина; 2-приймальний бункер; 3-запобіжна решітка; 4-кришка; 5-привод; 6-просіювальна головка; 7-магнітний апарат; 8-вивантажувальний рукав; 9-повітропровід.

У просіювальній головці містяться два сита: внутрішнє із крупнішим розміром отворів і зовнішнє з дрібнішим розміром отворів. Для вивантаження сторонніх домішок, котрі не пройшли скрізь внутрішнє сито, у верхній його частині розміщено обертовий конус, по поверхні якого домішки потрапляють до збірника відходів.

У просіювальній головці також змонтовано приводний механізм, який складається із електродвигуна та клинопасової передачі, за допомогою якої приводиться в дію вал шнека, що встановлений на верхньому та нижньому підшипникових вузлах.

Приймальний бункер виконаний із листової сталі і встановлений на литу станину. Для подачі борошна до шнека і транспортування його до просіювальної головки на дні бункера розміщено спіральні лопаті. Для приводу вала лопатей в станині розміщено привод, який складається із пари зубчатої передачі. Привод здійснюється від вала шнека.

Працює просіювач борошна наступним чином. Борошно засипається в прийомний бункер, звідки спіральними лопатями та вертикальним шнеком подається у просіювальну головку. Під дією відцентрової сили борошно потрапляє на внутрішнє сито, в якому проходить первинне просіювання. При проходженні внутрішнього сита борошно обертовим барабаном з похилими лопатями відкидається до зовнішнього сита, де проходить кінцеве просіювання. Таким чином забезпечується подвійне просіювання борошна. Просіяне борошно потрапляє в канал магнітного апарата, де за допомогою магнітного вловлювача проходить відділення феромагнітних домішок. Далі борошно вивантажується через рукав в підготовлену тару.

Домішки, що не пройшли крізь внутрішнє сито, шнеком транспортуються на поверхню обертового конуса, звідки відцентровою силою скидаються в збірник для відходів. Періодичне вивантаження домішок із збірника здійснюється через відкидний клапан.

Феромагнітні домішки видаляються з поверхні магнітів щіткою.

Р ис.6.

Кінематична схема просіювача борошна

П2‑П:

ис.6.

Кінематична схема просіювача борошна

П2‑П:

1-електродвигун; 2,3-шківи клинопасової передачі; 4-внутрішнє сито; 5-зовнішнє сито; 7,8-зубчаті колеса; 9-спіральні лопаті.

Просіювач марки А2‑ХНП/4

Просіювач марки А2‑ХНП/4 (рис.7) складається з наступних основних збірних одиниць:

А2‑ХНП/4.01.000 Конвеєр шнековий (1)

А2‑ХНП/4.02.000 Бункер (2)

А2‑ХНП/4.03.000 Просіювач (3)

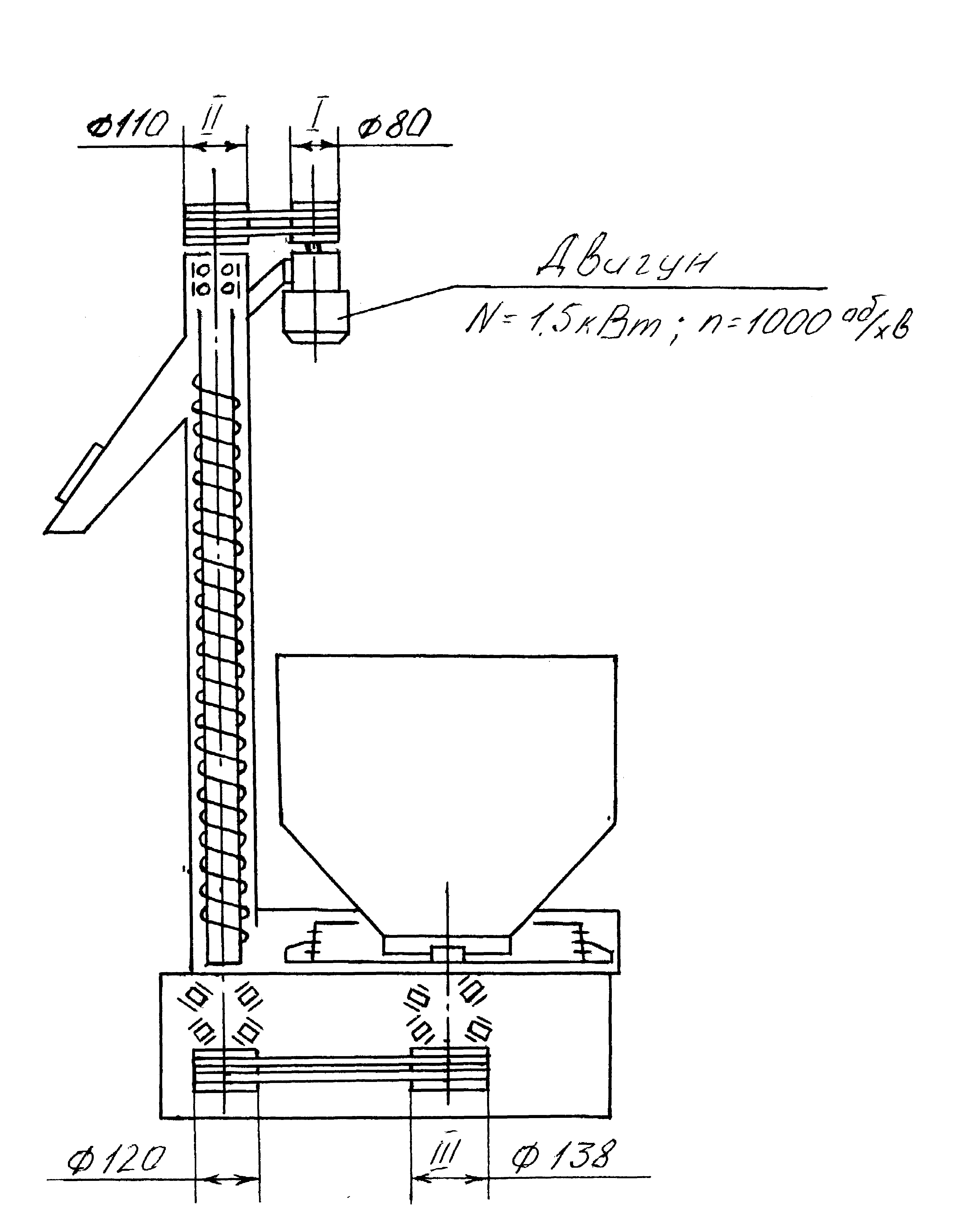

Конвеєр шнековий (рис.8) складається з повітропроводу 5, всередині якого міститься гвинтовий шнек 6.

Рис.7. Загальний вигляд просіювача борошна А2‑ХНП/4:

1-конвеєр шнековий; 2-приймальний бункер; 3-просіювач.

Верхня частина корпуса шнека - це корпус 7 прямокутної форми, на якому кріпляться: пульт управління 8, привод 9, похилий вивантажувальний лоток 10 з магнітним вловлювачем 11, виконаним у вигляді двох плоских магнітів. У верхній частині корпуса є отвір для виходу просіяного продукту в похилий вивантажувальний лоток.

В нижній частині борошнопроводу 5 закріплений підшипниковий вузол 12 із шківом 13, є отвір для подачі просіяного продукту із просіювача до шнека і приварений фланець 14 для кріплення конвеєра шнекового до корпуса просіювача.

Борошнопровід 5 і прямокутний корпус 7 з'єднані між собою за допомогою чотирьох болтів, що дозволяє встановлювати вивантажувальний лоток 10 в потрібному напрямку.

Бункер (рис.9) складається з циліндричного корпуса 17 із листової нержавіючої сталі з кришкою 18, у верхній частині якого закріплена захисна решітка 19, що запобігає потраплянню у просіювач крупних предметів.

В нижній частині бункера закріплена конусна вставка 20, до якої на болтах закріплений фланець 21. На фланці закріплені скребки 22 для очищення сита, а також регулювальне кільце 23 для регулювання подачі борошна в ситовий барабан і захисту його від потрапляння сторонніх предметів.

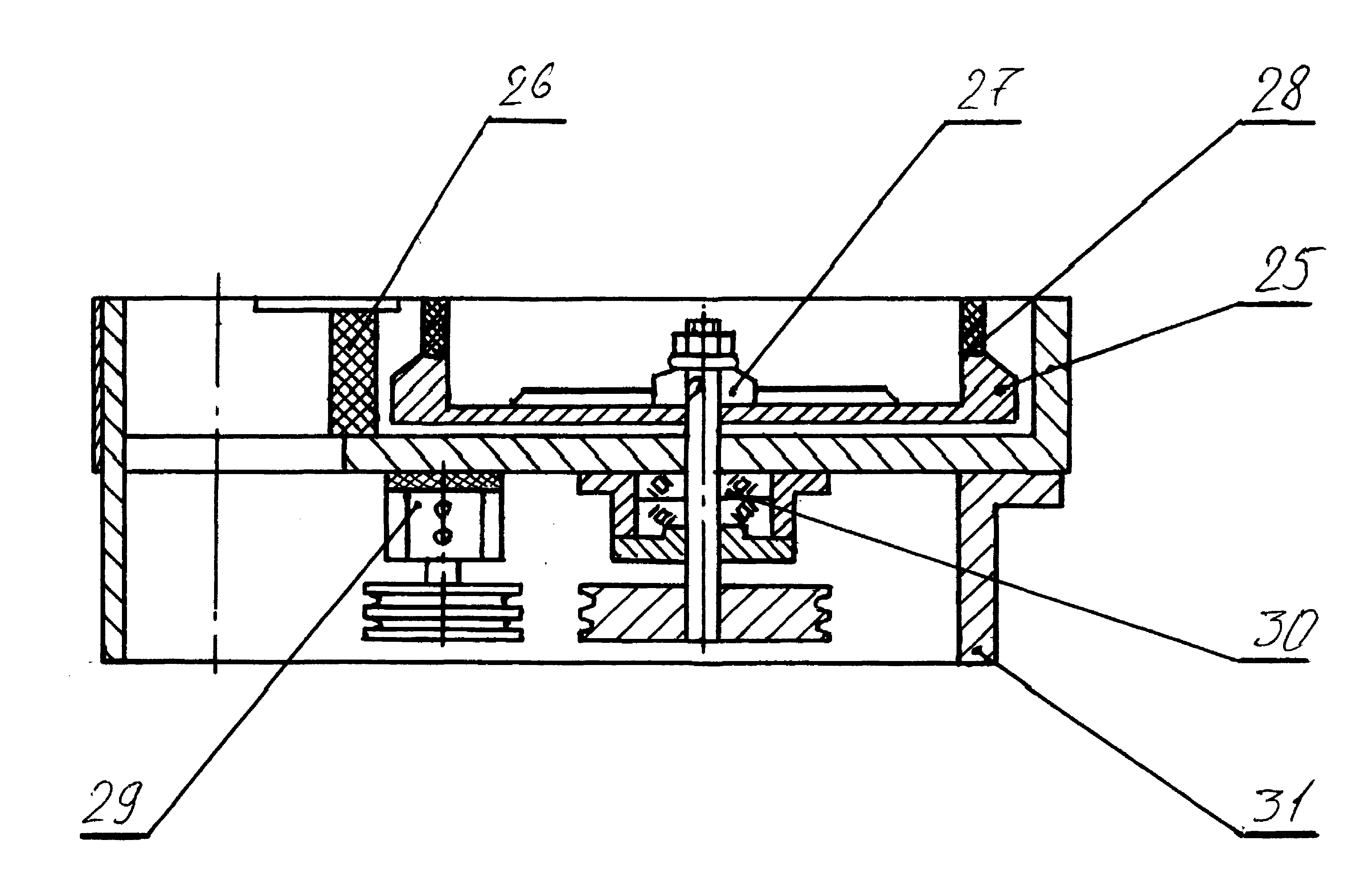

Просіювач (рис.10) складається з литої станини 25, яка розділена на порожнини перегородкою 26 з вікном для виходу просіяного борошна.

В першій порожнині розміщений ситовий барабан 27, виконаний у вигляді стакана. На внутрішній циліндричній частині стакана закріплено ситове полотно 28, на зовнішній частині є лопаті для відкидання просіяного борошна в порожнину шнека. До нижньої частини станини прикріплені натяжний пристрій 29, підшипниковий вузол приводу сита 30, корпус 31 з отворами під фундаментні болти.

Електрообладнання просіювача забезпечує управління приводом та захист двигуна від можливих перевантажень і приводів від короткого замикання. Управління електродвигуном приводу здійснюється за допомогою кнопок "пуск" і "стоп", розміщених на пульті в зручному для оператора місці.

Рис.8. Конвеєр шнековий:

5-борошнопровід; 6-шнек; 7-корпус; 8-пульт керування; 9-привод; 10-вивантажувальний лоток; 11-магнітний вловлювач; 12-підшипниковий вузол; 13-шків; 14-фланець.

Рис.9. Бункер А2‑ХНП/4.02.000:

1 7-циліндричний

корпус; 18-кришка; 19-захисна решітка;

20-конусна вставка; 21-фланець; 22-скребок;

23-регулювальне кільце.

7-циліндричний

корпус; 18-кришка; 19-захисна решітка;

20-конусна вставка; 21-фланець; 22-скребок;

23-регулювальне кільце.

Рис.10. Просіювач А2‑ХНП/4.03.000

25-станина; 26-перегородка; 27-ситовий барабан; 28-ситове полотно; 29-натяжний пристрій; 30-підшипниковий вузол; 31-корпус.

К інематична

схема просіювача А2‑ХНП/4 наведена

на рис.11.

інематична

схема просіювача А2‑ХНП/4 наведена

на рис.11.

Рис.11. Кінематична схема просіювача борошна А2‑ХНП/4:

1-електродвигун; 2,3,5,6-шківи клинопасової передачі; 4-шнек; 7-ситовий барабан; 8-бункер; 9-вивантажувальний лоток.

Працює просіювач борошна наступним чином. В бункер засипають потрібну кількість продукту, після чого закривають кришку і вмикають електропривод. Під дією відцентрових сил продукт через кільцевий зазор між регулювальним кільцем і дном ситового барабана потрапляє на поверхню сита. Пройшовши через отвори сита, частинки продукту потрапляють в порожнину шнекового конвеєра, а сторонні механічні домішки залишаються на внутрішній поверхні сита. Шнек переміщає продукт в вертикальному напрямку до вікна для вивантаження по похилому вивантажувальному лотку з магнітним вловлювачем. Відсіяні домішки періодично видаляються із просіювача вручну.

Просіювачі з барабанними ситами, що обертаються. До цієї групи машин відносяться машини з барабанами, які обертаються навколо вертикальної осі, і бурати - машини безперервної дії, які мають циліндричне, конічне, призматичне або пірамідальне сито, яке обертається навколо горизонтальної або нахиленої осі.

До першої групи відносяться просіювачі вертикального типу А2-ХПВ, які повинні повністю замінити усі види вертикальних просіювачів типу "Піонер" на хлібопекарнях з тарним зберіганням борошна. Аналогічно просіювачу А2-ХПВ створений також малогабаритний просіювач А2-ХПГ, який повинен замінити просіювачі П-5.

До другої групи відносяться бурати пірамідальні ПБ-1,5 і ХБЛ та призматичні БР-1.

Пірамідальний бурат ПБ-1,5. Пірамідальний бурат ПБ-1,5 (рис. 12) виконаний у вигляді ситового п'ятигранного барабану, укріпленого спицями на горизонтальному валу 6 в підшипниках кочення 3.

Грані барабану являють собою знімні рамки, на які натягнуті плоскі сита. Рамки встановлені та закріплені на каркасі барабану 8 за допомогою спиць 10. Вал 6 і відвідний шнек 13 приводяться в рух від електродвигуна (Р=0,5 кВт, п=1400 хв-1) через черв’ячний редуктор, ланцюги передачі і зірочки 1 та 2.

Продукт, що просіюється, поступає через вхідний бункер 4 і коротким шнеком 5 переміщується усередину барабану 8, який обертається з частотою 10...60 хв-1. Просіяний продукт, розсікаючись на два потоки щитком 11, проходе мимо полюсів магніту 12 і очищується від феродомішок. Очищений продукт поступає у відвідний шнек 13 і через випускний отвір 14 спрямовується у виробничі цехи. Схід (домішки), переміщаючись вздовж барабану, поступає по каналу 7 у збірник.

Рис. 12 Пірамідальний бурат ПБ-1,5: 1,2 – зірочки; 3 – підшипник; 4 - вхідний бункер; 5 – шнек; 6 – вал; 7 – канал; 8 – барабан; 9 – корпус; 10 – спиці; 11 – щиток; 12 – магнит; 13 - відвідний шнек; 14 - випускний отвір.

Магніти знаходяться у коробках, які за допомогою шарнірів можна обертати на 90˚ для очищення. Магніти очищують не менше трьох раз за зміну. Барабан та всі елементи бурата розміщені у металевому корпусі 9.

Недоліками буратів є те, що тільки 1/4 - 1/6 частина поверхні ситового барабана є робочою.

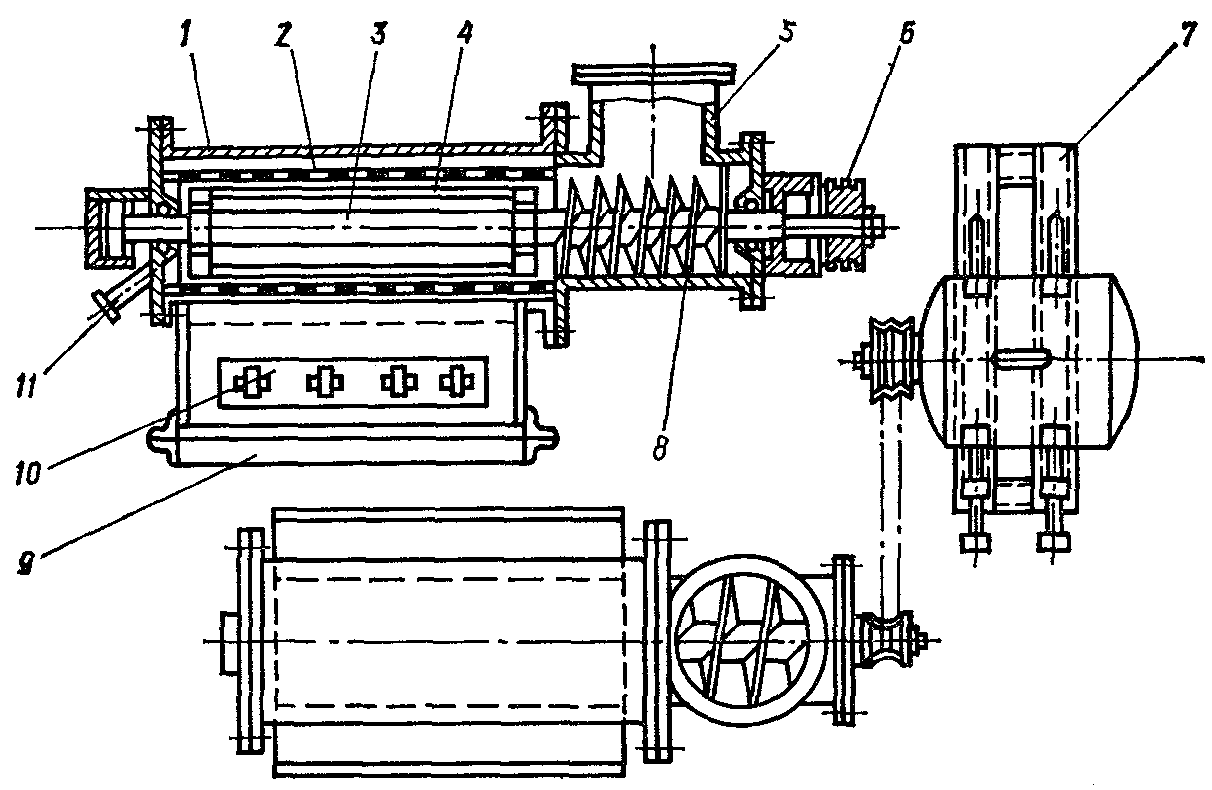

Просіювач "Воронеж"

Просіювач «Воронеж» (рис. 13) являє собою корпус із прийомним патрубком, усередині якого розташовані горизонтальний несучий вал, в зоні прийомного патрубка пір’я шнеку, що подають, а в зоні горизонтального циліндричного решітного барабану - лопати розворошувача. Вал шнека й розворошувача встановлений на виносних підшипниках, змонтованих у корпусі машини. У корпусі просіювача знаходиться нерухомо-знімний решітний барабан,решето якого виконано зі сталевої сітки № 2. Під решітним барабаном встановлено чотири пари підковоподібних магнітів. Торцева кришка горизонтального валу просіювача виконана з’ємною і забезпечена отвором й патрубком для видалення сходу. Горизонтальний вал обертається за допомогою електродвигуна з частотою оберту 930 мин-1 через клиноремінну передачу. Електродвигун встановлюють на рамі поза машини у зручному для обслуговування місці.

Принцип дії просіювача полягає в наступному. Борошно, яке поступає в прийомний патрубок машини з системи пневмотранспорту, шнеку, норії або іншого устаткування, захоплюють пір’я шнеку і подають його на решітний барабан. Лопатки розворушувача відкидають борошно на внутрішню поверхню решета. Просіяне борошно проходить вниз через вихідний патрубок між встановленими в ньому магнітними уловлювачами.

Сторонні домішки, затримані решитом, переміщаються до торцевої кришки горизонтального вала і через спеціальний патрубок видаляються в збірник для відходів.

Ефективність роботи просіювача і його продуктивність залежать від зазору між решетом і розворошувачем, що повинний складати 3—5 мм. Якщо зазор більше, то продуктивність різко знижується і значна кількість борошна викидається в сход. Тертя розворошувача об сітку неприпустимо, тому що може викликати її розриви. Тому при заміні решета необхідно ретельно контролювати кріплення і натяг сітки на каркасі решітного барабана, а також правильність його установки.

Перевагою просіювача «Воронеж» є його малі габаритні розміри і висока продуктивність, що дозволяє застосовувати його на хлібопекарських підприємствах різної потужності.

Рис. 13 Просіювач "Воронеж" з нерухомими горизонтальним решітним барабанам: 1 – корпус; 2 – нерухомий ситовий барабан; 3 – вал; 4 – зворошувач; 5 – приймальний патрубок; 6 – шків приводу вала; 7 – привід; 8 – подаючий шнек; 9 – вихідний патрубок; 10 – магнітний уловлювач; 11 – патрубок для видалення відходів.

Однак просіювач «Воронеж» може бути рекомендований для роботи на підприємствах, що отримують сировину, що вже пройшла попереднє очищення на мірошницьких заводах, тому що решето просіювача "Воронеж" являє собою нерухомий циліндр, через який матеріал, що просіюється, продавлюється обертовими лопатками (аналогічно просіювачу "Піонер"), і включення, які не мають великої механічної міцності, можуть бути продавлені через осередки решітної поверхні.