- •3. Металлорежущие станки

- •3.1. Основные понятия и определения

- •3.2. Классификация станков

- •3.3. Станки для обработки тел вращения

- •3.4. Сверлильные и расточные станки

- •3.5. Фрезерные, протяжные, строгальные и долбежные станки

- •3.6. Зубообрабатывающие станки

- •3.7. Станки для абразивной обработки

- •3.8. Оборудование автоматизированного производства

- •3.9. Оборудование для электрофизических и электрохимических методов обработки

- •Библиографический список

3. Металлорежущие станки

3.1. Основные понятия и определения

Металлорежущий станок (МРС) – машина для размерной обработки заготовок путем снятия стружки. Кроме металлических заготовок на МРС обрабатывают заготовки и из других материалов. К станкам относят также оборудование для электрофизических и электрохимических методов обработки.

Механизм МРС обеспечивает движение резания, которое может осуществляться как перемещением РИ, так и заготовки, а также движение подачи, предназначенное для осуществления непрерывного процесса снятия стружки. Кроме этих движений на МРС имеют место вспомогательные перемещения, например, быстрые перемещения РИ (при подводе и отводе от заготовки), дополнительные перемещения РИ (в частности, отвод долбяка от заготовки зубчатого колеса на обратном ходе). Помимо рабочей операции обработки заготовки на МРС необходимо осуществлять вспомогательные операции для смены заготовок, их закрепления, смену РИ и т.п. На ряде станков, в частности, на станках с ЧПУ или на автоматических линиях, многие вспомогательные операции автоматизированы.

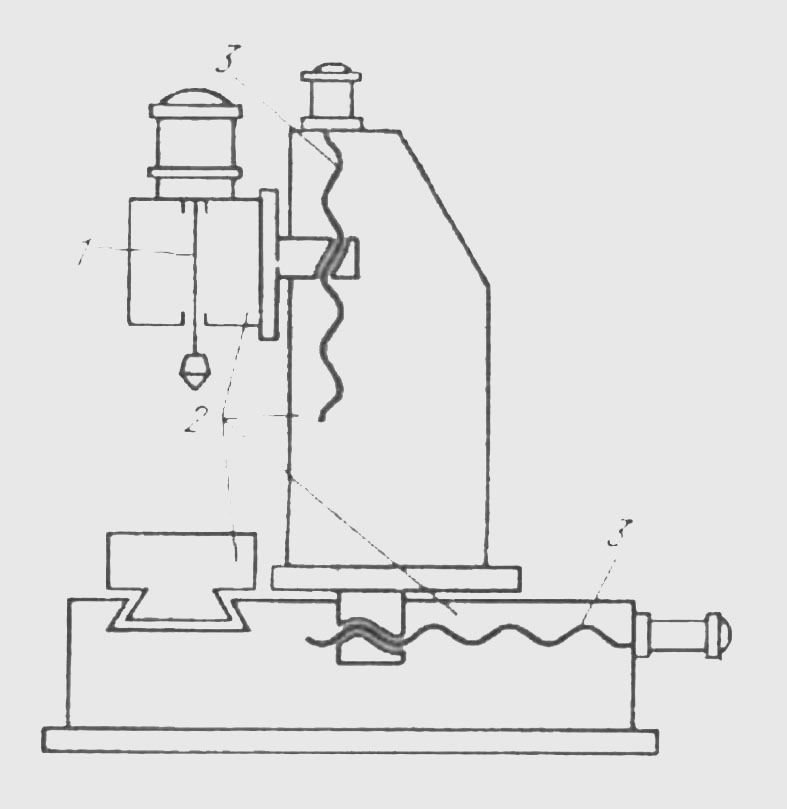

Принципиальная схема МРС иллюстрирует его основные узлы (рис. 53).

3

2

1

3 |

Рис. 53. Основные узлы станка: 1 – главный привод; 2 – базовые детали; 3 – приводы подач |

Главный привод станка сообщает движение инструменту или заготовке для осуществления процесса резания с соответствующей скоростью (как правило это привод вращения шпинделя с РИ или заготовкой).

Привод подачи осуществляет перемещение РИ относительно заготовки для формирования обрабатываемой поверхности.

Привод позиционирования предназначен для перемещения узлов станка из некоторой исходной позиции в другую заданную позицию. В современных станках с ЧПУ функции приводов позиционирования и подачи выполняет один механизм.

Несущая система станка предназначена для придания определенного положения в пространстве всем узлам МРС. Она состоит из последовательного набора соединенных между собой базовых деталей, при этом соединения могут быть как неподвижными (стыки), так и подвижными (направляющие).

Автоматизированные станки (например, станки с ЧПУ) имеют также манипулирующие устройства для загрузки заготовок, удаления стружки, смены РИ и др., контрольные и измерительные устройства и устройства управления (системы ЧПУ).

3.2. Классификация станков

В зависимости от назначения станка, вида выполняемой операции механообработки и движений рабочих органов выделяют девять групп станков, имеющие классификационные коды от 1 до 9 (табл. 8). К ним относятся:

токарные станки (1);

сверлильные и расточные станки (2);

шлифовальные, полировальные, доводочные, заточные (3);

комбинированные и физико-химической обработки (4);

зубо- и резьбообрабатывающие (5);

фрезерные (6);

строгальные, долбежные, протяжные (7);

разрезные (8);

разные (9).

В обозначении модели станка номер группы стоит на первом месте, например, 1К62 – токарный станок, или 6Н82 – фрезерный. Вторая цифра обозначает тип станка (так станок 1К62 относится к типу токарных и лобовых станков, а 6Н82 – к типу горизонтально-фрезерных консольных). Последние цифры характеризуют размер рабочего пространства, т.е. допустимые размеры обработки, а буква – модификация станка.

Современные станки с ЧПУ (многооперационные станки или обрабатывающие центры) позволяют сочетать функции станков нескольких групп, например, фрезерно-сверлильно-расточные станки с ЧПУ. Обозначение станков с ЧПУ может включать аббревиатуру МС (многоцелевой станок; зарубежное обозначение – MultiTask), букву Ф. Ряд моделей станков (как правило, специализированных) кроме цифрового обозначения включают аббревиатуру, обозначающую их назначение, например, КРС – колесорасточной станок.

Т |

8 |

Специализированные |

Горизонтально-сверлильные |

Притирочные и полировальные |

Зубо- и резьбошлифовальные |

Горизонтально-фрезерные |

- |

- |

- |

|

7 |

Многорезцовые |

Алмазно-расточные |

Плоскошлифоваль-ные |

Зубоотделочные, провероч-ные, обкатные |

Широкоуниверсаль-ные |

Протяж-ные вертикальные |

Пилы ножовоч-ные |

Балансировочные |

||

6 |

Токарные и лобовые |

Расточные |

Заточные |

Резьбофре-зерные |

Продоль-ные |

- |

Пилы дисковые |

Делитель-ные машины |

||

5 |

Карусель-ные |

Радиально-сверлиль-ные |

- |

Для обработки торцев зубьев |

Вертикальные бесконсольные |

Протяж-ные горизонтальные |

Пилы ленточные |

Для испытания инструментов |

||

4 |

Сверлильн0-отрезные |

Координатно-расточные |

Специализированные |

Для нарезания червячных колес |

Копировальные и гравирова-льные |

Долбеж-ные |

Правильно-отрезные |

Правиль-ные |

||

3 |

Револьверные |

Многошпиндельные полуавтоматы |

Обдирочно-шлифовальные |

Зубофре-зерные |

- |

Поперечно-строгаль-ные |

Дисковые |

Бесцентро-вообдироч-ные |

||

2 |

Многошпиндельные |

Одношпиндельные |

Внутришлифоваль-ные |

Зуборез-ные для конич. колес |

Фрезерные непрерыв-ного действия |

Продольные |

Двухстоечные |

Абразив-ные |

Пилонасе-кательные |

|

1 |

Одношпиндельные |

Вертикально-сверлиль-ные |

Круглошлифовальные |

Зубострогальные для цилиндр. колес |

Вертикально-фрезерные консольные |

Одностоеч-ные |

Резцовые |

Муфто- и трубообрабатываю-щие |

||

0 |

Специализированные |

- |

- |

Резьбонарезные |

- |

- |

- |

- |

||

Груп-па |

1 |

2 |

3 |

5 |

6 |

7 |

8 |

9 |

||

Наименова-ние |

Токарные |

Сверлильные и расточные |

Шлифовальные, полировальные и заточные. |

Зубо- и резьбообрабатывающие |

Фрезерные |

Строгальные, долбежные. протяжные |

Разрезные |

Разные |

||

По технологическим возможностям и производственному назначению станки разделяют на следующие группы:

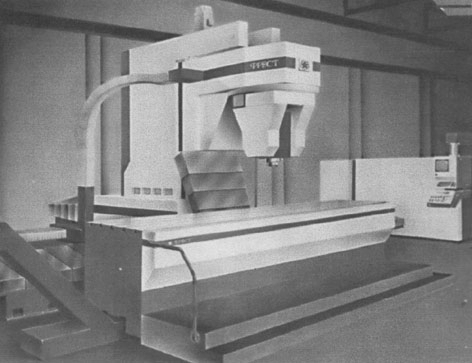

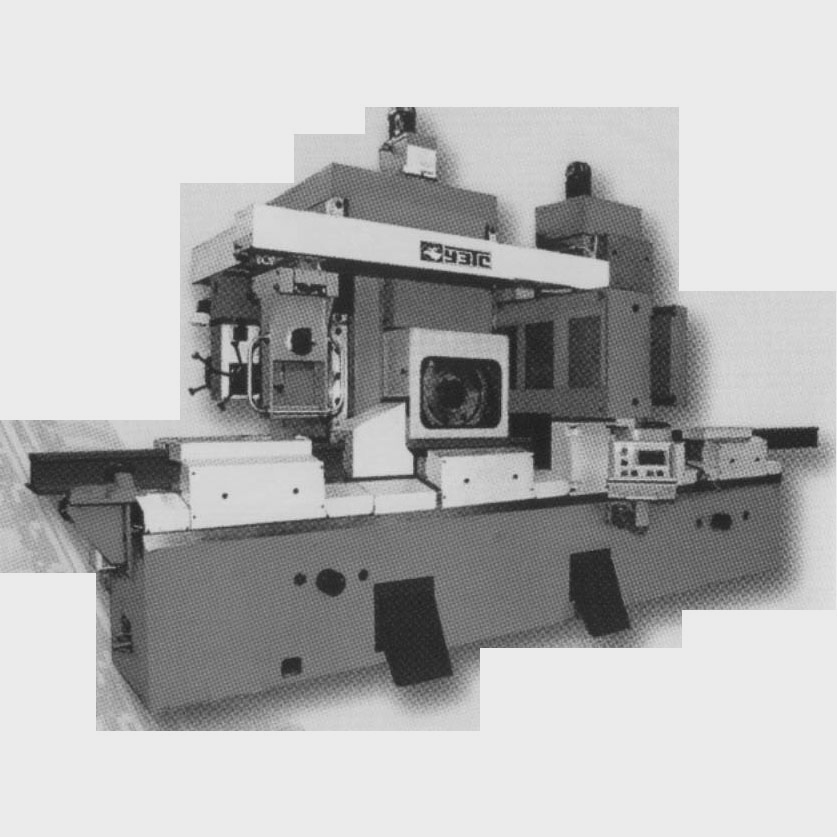

универсальные, которые предназначены для изготовления широкой номенклатуры деталей, обрабатываемых небольшими партиями в условиях единичного и мелкосерийного производства. Универсальные станки могут быть как с ручным управлением, так и с ЧПУ (рис. 54);

гибкие производственные модули (ГПМ), которые представляют собой автоматизированную универсальную технологическую ячейку, основой которой является станок с ЧПУ с полным набором манипуляторов для смены заготовок, РИ и т.п., контрольных и измерительных устройств;

|

|

|

а) |

б) |

|

Рис. 54. Фрезерные станки с ЧПУ: а) пятикоординатный станок производства ОАО «ФРЕСТ» (г. Ульяновск); б) многокоординатный станок 6562МК производства ИКТ «Комплес-Центр» (г. Ульяновск) |

|

|

|

|

|

а) |

б) |

|

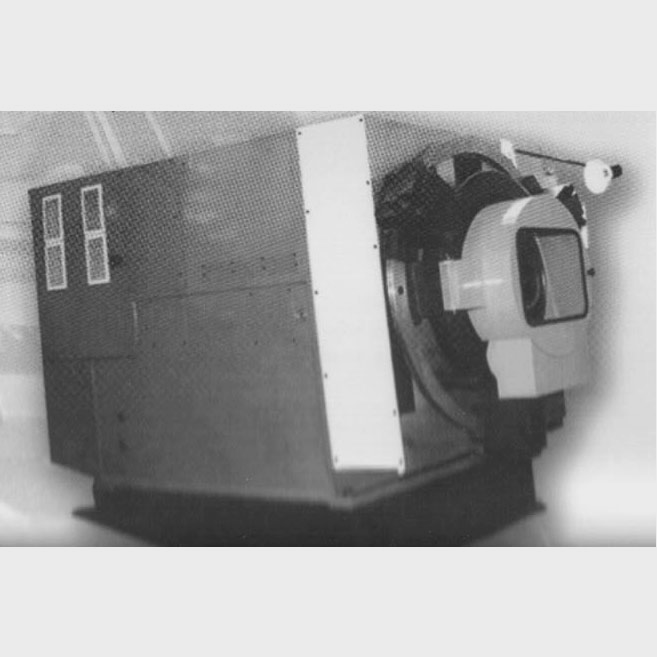

Рис. 55. Специализированные станки производства ИКТ «Комплес-Центр» (г. Ульяновск): а) рельсофрезерный станок РФС6992М; б) колесорасточной станок КРС2791 |

|

|

специализированные станки предназначены для обработки узкой номенклатуры изделий (например, токарные станки для обработки коленчатых валов, колесорасточные станки, рельсофрезерные станки и т.п. (рис. 55)). Область применения таких МРС – крупносерийное производство;

специальные станки предназначены для обработки одной или нескольких конструктивно близких деталей в условиях крупносерийного и массового производства;

автоматические линии состоят из нескольких станков-автоматов, расставленных по ходу технологического процесса изготовления детали, соединенных между собой устройством для транспортировки заготовок, синхронизированных по такту обработки и имеющих общее управление.

При выборе МРС для конкретного вида механообработки используют такие критерии как размер и форма рабочего пространства, техническая характеристика, точность станка и др.

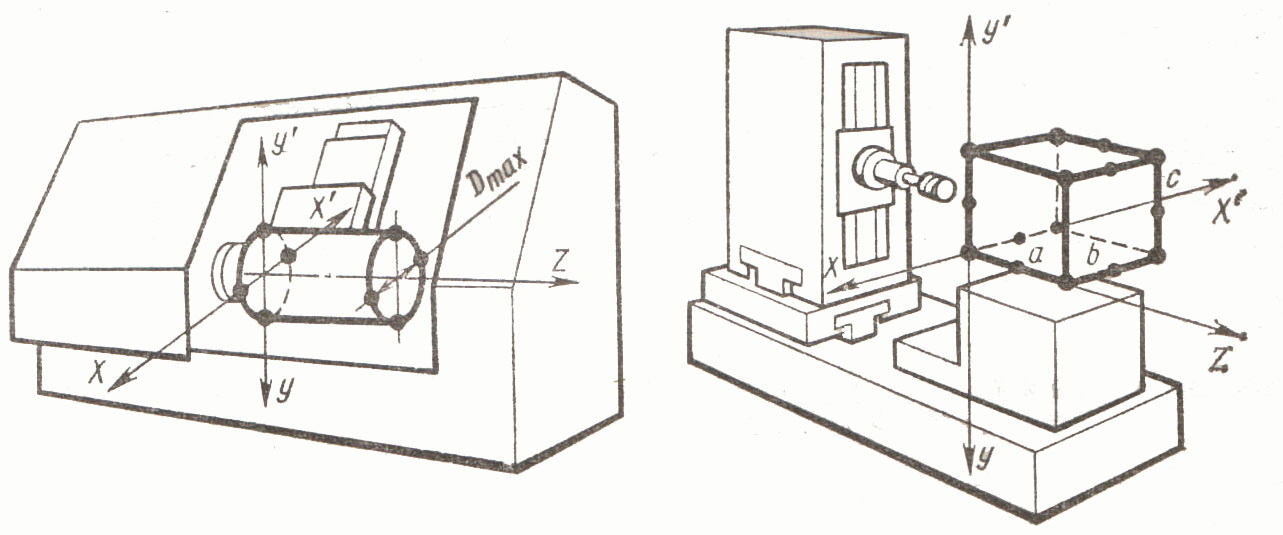

Станки характеризуются размером и формой рабочего пространства, например, для токарного станка характерно рабочее пространство цилиндрической формы (рис. 56а), а для фрезерного (многооперационного) – призматическое (рис. 56б). Указанные размеры ограничивают размеры и формы заготовок, которые можно обработать на конкретном станке. Например, для станка 16К20 число 20 обозначает высоту центров 200 мм.

|

|

а) |

б) |

Рис. 56. Рабочее пространство токарного (а) и многооперационного (б) станков |

|

К техническим характеристикам МРС относят интервалы чисел оборотов шпинделя и значений подач, мощность и КПД двигателей, допустимые нагрузки на приводы и др. Данные параметры определяют допустимые значения режимов резания и, соответственно, производительность обработки.

Класс точности МРС обозначают буквами Н, П, В, А, С – соответственно: нормальная, повышенная, прецизионные станки (В, А, С, где С – станки-«мастеры»). Нормальный класс точности станка часто не обозначается в модели. Пример обозначения точности станка – 16К20П – токарно-винторезный станок повышенной точности.

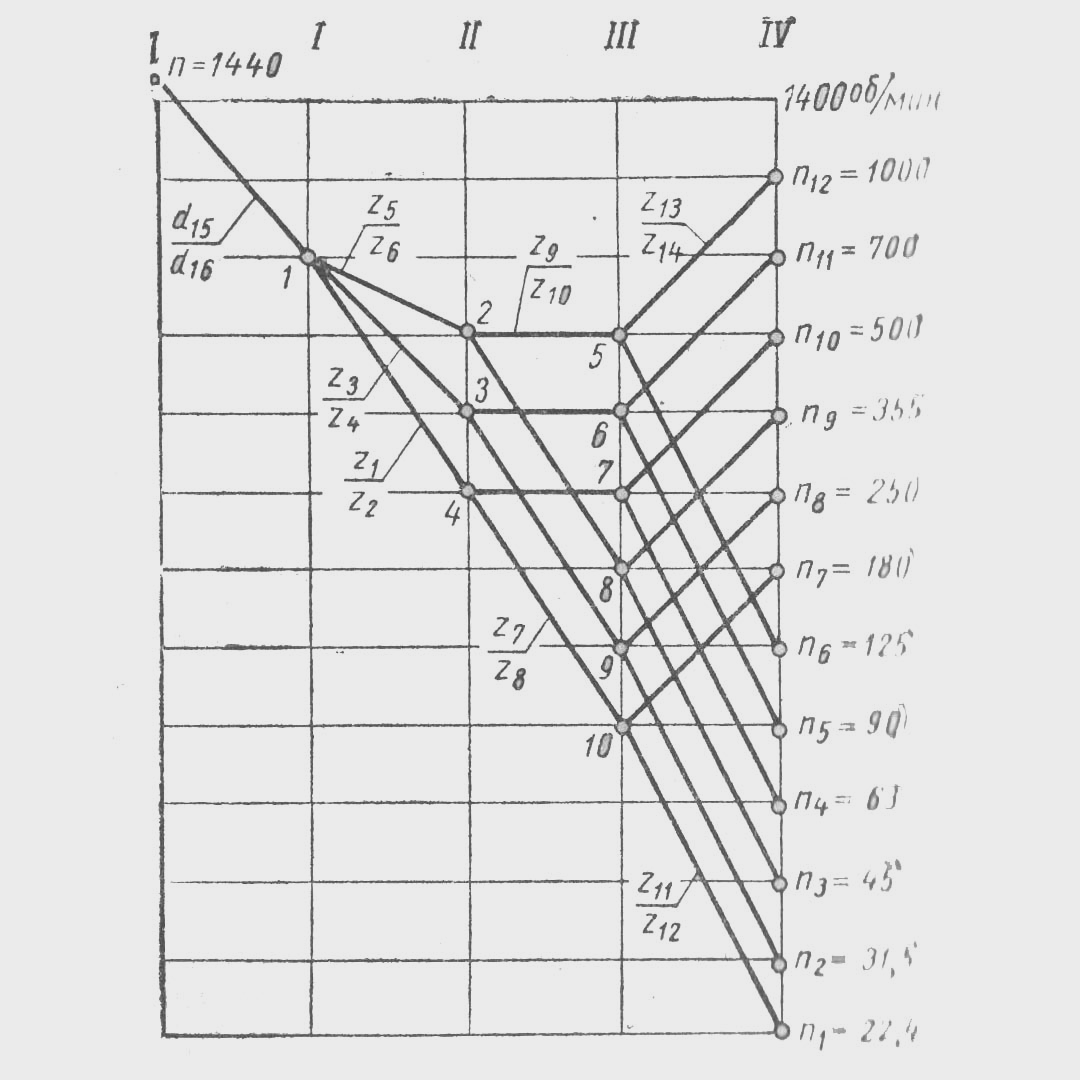

Передача момента вращения от двигателя к приводам станка может осуществляться как напрямую (станки с так называемыми мотор-шпинделями), так и посредством различного рода механических передач: ременных, редукторов с зубчатыми колесами (коробки скоростей и подач), вариаторами и т.п. В некоторых станках для обеспечения перемещений используют гидропривод. Соответственно, важным элементом описания станка являются его кинематическая (основные элементы кинематических схем станков приведены в прил. 1) и/или гидравлическая схемы, в которых посредством графических символов показаны связи между силовыми (двигатели) и исполнительными (рабочие органы) узлами. Для графического отображения кинематических связей, в частности, передаточных отношений коробок скоростей и подач, используют графики частот вращения шпинделя и подач, в которых силовые потоки в коробках показаны в виде ломаных линий (рис. 57).

1400 об/мин

1000

700

500

355

250

180

125

90

63

45

31,5

22,4 |

Рис. 57. График чисел оборотов: римскими цифрами обозначены номера валов коробки скоростей, d – диаметры шкивов ременной передачи, z – числа зубьев зубчатых колес, n – число оборотов вала электродвигателя |

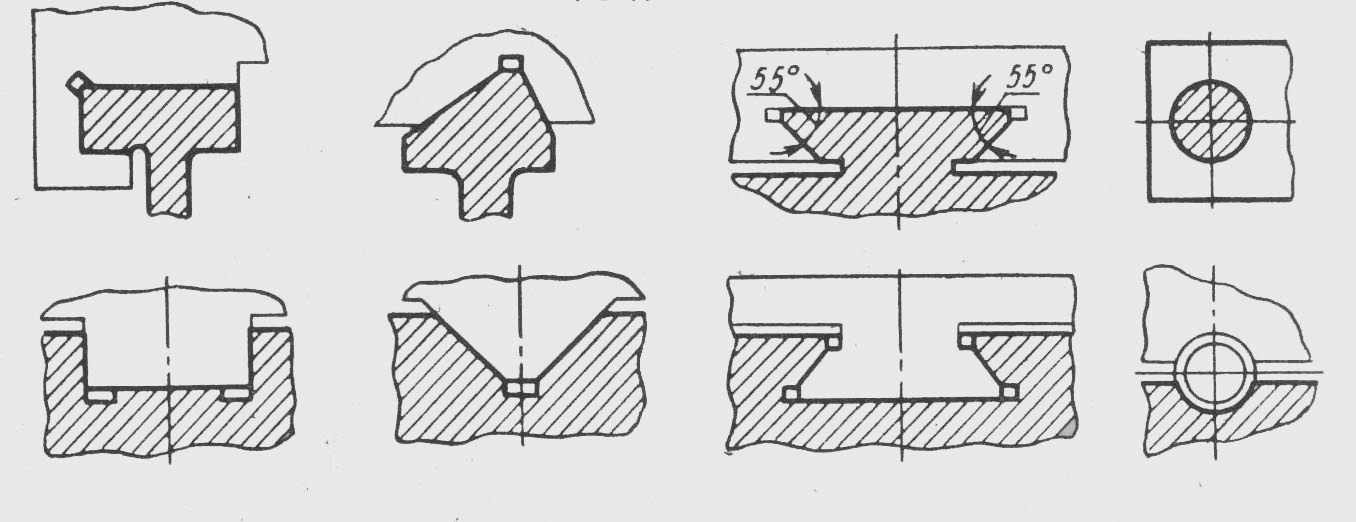

Важными элементами МРС являются направляющие, по которым перемещаются узлы станка. Они могут быть направляющими скольжения или качения. В первом случае органы станка перемещаются по поверхностям определенного профиля (рис. 58а), во втором – перемещения происходят по шарикам или роликам, что способствует снижению усилия на перемещение (рис. 58б).

|

а) |

|

б) |

Рис. 58. Направляющие МРС: а) направляющие скольжения, б) направляющие качения |

На качество обрабатываемых деталей в значительной степени влияет тип опор шпиндельных узлов, которые могут быть подшипниками качения, гидродинамическими, гидростатическими и аэродинамическими.

ип

ип