2 Протяжка

2.1 Назначение, область применения и типы протяжек

Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к высоте или ширине предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Протяжки – узкоспециализированный инструмент, предназначаемый для обработки одной и, редко, нескольких деталей, мало отличающихся размерами. Из-за высокой стоимости их применение эффективно в массовом и серийном производстве [3].

По характеру обрабатываемых поверхностей протяжки разделяют на внутренние и наружные. Внутренние протяжки обрабатывают отверстия, наружные предназначены для обработки плоскостей и фасонных поверхностей. По конструкции протяжки делятся на цельные, составные и сборные.

2.2 Задание на проектирование протяжки

Необходимо спроектировать

протяжку для обраб отки

втулки с прямобочными шлицами.

отки

втулки с прямобочными шлицами.

Исходные данные:

Вариант 126.

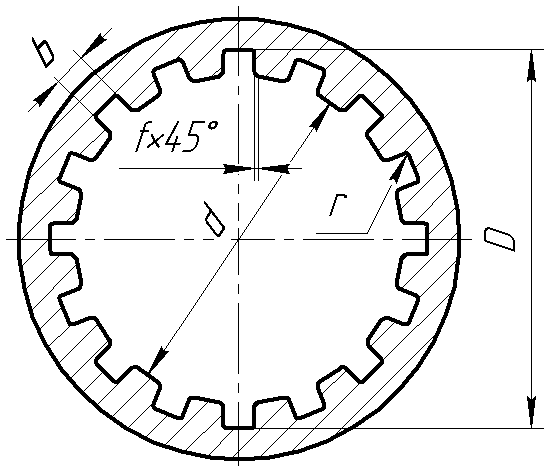

Рисунок 2.1. Эскиз детали, обрабатываемой протяжкой

Длина

обрабатываемого отверстия L

= 55 мм.

Длина

обрабатываемого отверстия L

= 55 мм.D = 50H11; d = 46H11; b = 9D10; nz = 8; fном = 0,4 мм; fпред = 0,2; r = 0,3 мм.

Материал обрабатываемой детали: сталь 30ХГСА, в = 75 кгм/мм2, = 24%.

Станок, на котором будет работать протяжка: 7520.

2.3 Расчет протяжки

Протягивание и прошивание являются высокопроизводительными методами обработки поверхностей деталей разнообразных форм, при этом обеспечивается точность обработки 1 – 3-го классов и шероховатость обработанной поверхности в пределах 6 – 9-го классов по ГОСТ 2789 – 59. Высокая производительность при протягивании и прошивании достигается одновременной работой режущих зубьев при большом суммарном периметре резания. Процесс прошивания имеет значительно меньшее распространение в сравнении с процессом протягивания.

Протягивание представляет собой напряженный процесс деформирования материала в условиях несвободного, стесненного резания. В процессе протягивания возникают большие пластические деформации, а также интенсивные адгезионные и диффузионные явления. Все это приводит к снижению точности обработки и к ухудшению качества обрабатываемой поверхности.

Элементы круглой протяжки, работающей по профильной схеме, показаны на рисунке 2.2.

Рисунок 2.2. Протяжка круглая

Передняя замковая часть (хвостовик) l1 – служит для закрепления протяжки в станке.

Шейка l2 – служит для соединения передней замковой части с передней направляющей частью.

Передняя н аправляющая

l3

– вместе с направляющим конусом для

установки и центровки обрабатываемой

детали перед протягиванием.

аправляющая

l3

– вместе с направляющим конусом для

установки и центровки обрабатываемой

детали перед протягиванием.

Режущая часть lp

– состоит из режущих и зачищающих

зубьев, которые, начиная со второго

зуба, постепенно увеличивают свой размер

с подъемом на зуб

![]() мм.

мм.

Калибрующая часть lk – состоит из калибрующих зубьев одного диаметра, равного диаметру последнего зачищающего зуба. Диаметр калибрующих зубьев должен быть равен наибольшему диаметру отверстия с учетом возникающих при резании деформаций, т.е.:

![]() ,

(2.1)

,

(2.1)

где D – номинальный диаметр отверстия;

![]() - допуск на изготовление;

- допуск на изготовление;

- деформация отверстия.

Знак минус при , берется в случае разбивания отверстия, то наблюдается обычно при обработке толстостенных деталей; знак плюс, берется в случае усадки отверстия, что наблюдается при обработке тонкостенных деталей. Величину разбивания и усадки отверстия определяют опытным путем; она колеблется в пределах 0,005…0,02 мм в зависимости от условий обработки.

Задняя направляющая часть l4 – препятствует перекосу протягиваемой детали и повреждению обработанной поверхности в момент выхода последних зубьев калибрующей части из отверстия.

Задняя замковая часть l5 – служит для соединения протяжки через патрон с кареткой обратного ходя станка и выполняется только для автоматического или полуавтоматического протягивания, когда протяжка возвращается в исходное положение посредством каретки обратного хода.

Рисунок 2.3 Форма режущих зубьев

Назначаем материал протяжки в зависимости от обрабатываемого материала: для стали 30ХГСА назначаем материал протяжки Р6М5.

Передний угол протяжки определяем по таблице № 59, с. 170, [4].

Обрабатываемый материал

сталь 30ХГСА, то передний угол

![]() .

.

Задний угол протяжки определяем по таблице № 60, с. 171, [4].

Протяжка внутренняя шлицевая:

- черновые и переходные:

![]() ;

;

- чистовые:

![]() ;

;

- калибрующие:

![]() .

.

Протягивание шлицевых канавок производят обычно последовательно зубьями с подъемом а; ширина этих зубьев равна ширине шлицевых канавок.

Наружный диаметр Dн шлицевого отверстия:

мм.

мм.Внутренний диаметр dв шлицевого отверстия:

мм.

мм.Ширина шлицев bш:

мм.

мм.Фаска f по внутреннему диаметру:

мм.

мм.Число шлицев nz:

.

.Длина L обрабатываемого отверстия:

мм.

мм.Обрабатываемый материал: сталь 30ХГСА.

Твердость: 750 МПа.

Станок: 7520.

Тяговая сила Pc:

кН ([3], c.

216, табл. 8.1).

кН ([3], c.

216, табл. 8.1).Наибольший рабочий ход ползуна: 1600 мм ([3], с. 216, табл. 8.1).

Расстояние l1 до первого зуба ([3], с. 188):

![]() мм. (2.2)

мм. (2.2)

Припуск А под протягивание ([3], с. 187):

Принимае м:

А = 0,25 мм - для калибрования внутреннего

диаметра.

м:

А = 0,25 мм - для калибрования внутреннего

диаметра.

Диаметр отверстия до протягивания ([3], с. 187):

![]() мм. (2.4)

мм. (2.4)

Диаметр d1 хвостовика:

мм ([3], с. 217, табл. 8.3).

мм ([3], с. 217, табл. 8.3).Площадь Fx хвостовика:

мм2

([3], с. 217, табл. 8.3).

мм2

([3], с. 217, табл. 8.3).Шаг tp режущих зубьев ([3], с. 188):

![]() мм. (2.5)

мм. (2.5)

Принятый шаг:

мм ([3], c.

219, табл. 8.6).

мм ([3], c.

219, табл. 8.6).Наибольшее число зубьев zmax, находящихся в работе ([3], с. 188):

![]() .

(2.6)

.

(2.6)

Глубина hк стружечной канавки:

мм ([3], с. 219, табл. 8.6).

мм ([3], с. 219, табл. 8.6).Площадь стружечной канавки:

мм2

([3], с. 219, табл. 8.6).

мм2

([3], с. 219, табл. 8.6).Коэффициент К заполнения канавки: К = 4 ([3], с. 220, табл. 8.8).

Подача Szк, допустимая по размещению стружки ([3], с. 192):

![]() мм/зуб.

(2.7)

мм/зуб.

(2.7)

Допустимая сила Px резания по хвостовику ([3], с. 192):

![]() Н. (2.8)

Н. (2.8)

Допустимое усилие по прочности первого зуба ([3], с. 192):

![]() Н.

(2.9)

Н.

(2.9)

Расчетная сила резания ([3], c. 192):

![]() Н. (2.10)

Н. (2.10)

Наибольшая ширина срезаемого слоя ([3], c. 203):

![]() мм. (2.11)

мм. (2.11)

Подача, допустимая по расчетному усилию ([3], c. 204):

мм/зуб.

мм/зуб. (2.12)

(2.12)

Принимаем одинарную схему резания.

Наибольшая ширина слоя при нарезании ([3], с. 204):

![]() мм.

(2.13)

мм.

(2.13)

Подача, допустимая по расчетному усилию:

мм/зуб. (2.14)

мм/зуб. (2.14)

Для шлицевых зубьев принимаем

одинарную схему резания, так как

![]() .

Для фасочных зубьев проверяем

целесообразность применения групповой

схемы резания.

.

Для фасочных зубьев проверяем

целесообразность применения групповой

схемы резания.

Шаг режущих зубьев для групповой схемы резания ([3], с. 204):

![]() мм. (2.15)

мм. (2.15)

Принятый шаг:

мм ([3], с. 219, табл. 8.6).

мм ([3], с. 219, табл. 8.6).Глубина hк стружечной канавки:

мм ([3], с. 219, табл. 8.6).

мм ([3], с. 219, табл. 8.6).Максимальное число одновременно работающих зубьев ([3], с. 205):

![]() .

(2.16)

.

(2.16)

Допустимая подача по размещению стружки ([3], с. 205):

![]() мм/зуб. (2.17)

мм/зуб. (2.17)

Допустимое усилие по прочности первого зуба ([3], c. 205):

![]() Н.

(2.18)

Н.

(2.18)

Расчетное

усилие ([3], c.

205):

Расчетное

усилие ([3], c.

205):

![]() Н. (2.19)

Н. (2.19)

Допустимая подача по усилию резания ([3], с. 205):

мм/зуб. (2.20)

мм/зуб. (2.20)

Расчетная подача для групповой схемы резания:

мм/зуб.

мм/зуб.Припуск , снимаемый фасочными зубьями ([3], с. 206):

![]() мм. (2.21)

мм. (2.21)

Число фасочных зубьев при одинарной схеме резания ([3], c. 206):

![]() .

(2.22)

.

(2.22)

Длина режущей части фасочных зубьев ([3], c. 206):

![]() мм.

(2.23)

мм.

(2.23)

Число фасочных зубьев при групповой схеме резания ([3], c. 206):

![]() .

(2.24)

.

(2.24)

Длина режущей части фасочных зубьев при групповой схеме резания:

![]() мм. (2.25)

мм. (2.25)

Для фасочных зубьев принимаем одинарную схему резания, так как при групповой схеме резания длина протяжки изменяется незначительно.

Диаметры фасочных зубьев при групповой схеме резания:

Число фасочных зубьев:

.

.Диаметры шлицевых зубьев ([3], с. 207):

![]() (2.26)

(2.26)

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

…

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Число шлицевых зубьев: zрш = 20.

Длина режущей шлицевой части:

![]() мм. (2.27)

мм. (2.27)

Шаг калибрующих зубьев:

![]() мм.

(2.28)

мм.

(2.28)

Принимаем шаг калибрующих

зубьев:

![]() мм.

мм.

Число калибрующих зубьев для шлицевой части:

zк = 7 ([3], с. 221, табл. 8.11).

Длина калибрующей шлицевой части:

![]() мм.

(2.29)

мм.

(2.29)

Длина заднего направления ([3], с. 208):

![]() мм.

(2.30)

мм.

(2.30)

Общая длина протяжки ([3], с. 208):

![]() мм. (2.31)

мм. (2.31)

Допустимая длина протяжки ([3], с. 208):

![]() ;

(2.32)

;

(2.32)

![]() мм.

мм.

![]() превышает допустимую длину,

но длина хода станка 7520 позволяет

работать с данной протяжкой.

превышает допустимую длину,

но длина хода станка 7520 позволяет

работать с данной протяжкой.

Необходимая длина рабочего хода для работы:

![]() мм. (2.33)

мм. (2.33)

Число фасочных зубьев zф: zф = 6.

Шаг tрф фасочных зубьев: tрф = 14 мм.

Общее число шлицевых зубьев zрш: zрш = 20.

Шаг tр шлицевых зубьев: tр = 10 мм.

Число шлицевых калибрующих зубьев zкш = 7.

Шаг tк калибрующих зубь

ев:

tк

= 8 мм.

ев:

tк

= 8 мм.Глубина hк стружечной канавки:

- фасочные зубья: мм ([3], с. 219, табл. 8.6);

- режущие зубья: мм ([3], с. 219, табл. 8.6);

- калибрующие зубья:

![]() мм ([3], с. 219, табл. 8.6).

мм ([3], с. 219, табл. 8.6).

Геометрические размеры стружечных канавок:

- фасочные зубья: С = 4 мм, R = 10 мм, r = 2,5 мм, мм;

- режущие зубья: С = 3 мм, R = 7 мм, r = 2 мм, мм;

- калибрующие зубья: С = 3 мм, R = 5 мм, r = 1,5 мм, мм.

Определение угла

:

:

.

(2.34)

.

(2.34)

Вспомогательная величина N, мм:

![]() мм. (2.35)

мм. (2.35)

Величина М, мм:

![]() мм. (2.36)

мм. (2.36)

Угол

:

:

![]() .

(2.37)

.

(2.37)

Ширина площадки Р, мм:

![]() мм. (2.38)

мм. (2.38)