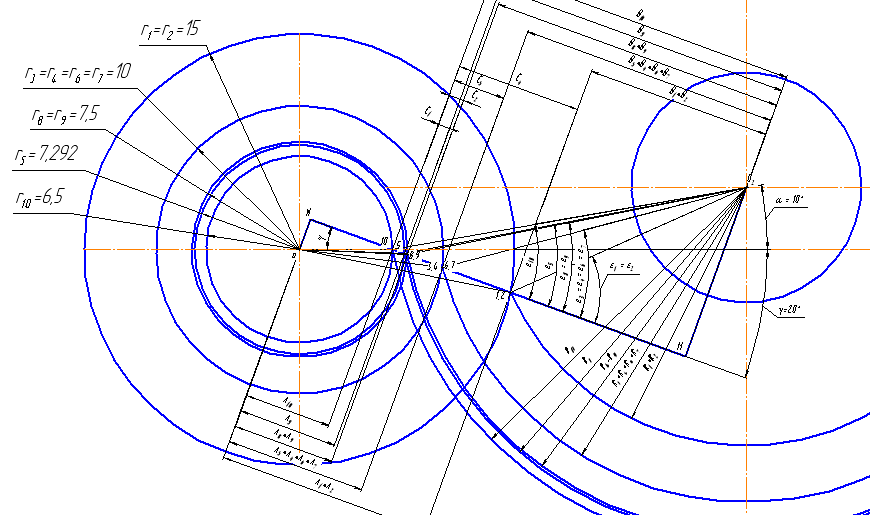

Графический метод построения профиля круглого фасонного резца

Вначале вычерчиваем профиль детали, который рассекается рядом параллельных прямых, отстоящих друг от друга на определенных расстояниях li.

Таким образом, получаем ряд

характерных точек профиля i.

Полученные точки проектируем на

горизонтальную ось ОО1,

получая соответственно точки

![]() .

Из центра О изделия проводим ряд

концентрических окружностей радиусами

ri.

Получаем таким образом проекцию детали

на плоскость, перпендикулярную ее оси.

.

Из центра О изделия проводим ряд

концентрических окружностей радиусами

ri.

Получаем таким образом проекцию детали

на плоскость, перпендикулярную ее оси.

Для определения положения центра резца раствором циркуля, равным наружному радиусу фасонного резца, делаем засечку из точки I. Затем проводим линию О2О3, параллельную линии ОО1, на расстоянии . Точка пересечения будет искомым центром круглого фасонного резца.

Из точки

![]() под углом

под углом

![]() к линии ОО1

проводим луч

к линии ОО1

проводим луч

![]() ,

который является следом передней грани

резца. Пересечение линии

с окружностями ri

дает точки I,

II, III,

IV режущего

лезвия, образующего соответственно

точки

профиля детали. Из центра О2

проводим ряд концентрических окружностей

радиусами О2I,

O2II,

O2III,

O2IV

и т.д., получая, таким образом, соответствующие

радиусы фасонного резца Ri.

Пересечение окружностей Ri

с линией О2О3

дает соответственно точки

,

который является следом передней грани

резца. Пересечение линии

с окружностями ri

дает точки I,

II, III,

IV режущего

лезвия, образующего соответственно

точки

профиля детали. Из центра О2

проводим ряд концентрических окружностей

радиусами О2I,

O2II,

O2III,

O2IV

и т.д., получая, таким образом, соответствующие

радиусы фасонного резца Ri.

Пересечение окружностей Ri

с линией О2О3

дает соответственно точки

![]() ,

,

![]() ,

,

![]() ,

,

![]() и т.д., которые располагаются в радиальном

сечении и соответствует точкам I,

II, III,

IV и т.д.

режущего лезвия.

и т.д., которые располагаются в радиальном

сечении и соответствует точкам I,

II, III,

IV и т.д.

режущего лезвия.

Теперь

представляется возможным построить

профиль фасонного резца в радиальном

сечении. Для этого необходимо провести

линию СС, отложить от этой линии осевые

размеры li,

которые, как известно, не будут претерпевать

никаких изменений, так как ось резца

параллельна оси обрабатываемого изделия.

Проектируя точки пересечения окружностей

с линией О2О3,

проходящей через центр и параллельной

линии СС, получим характерные точки

профиля фасонного резца в радиальном

сечении (

Теперь

представляется возможным построить

профиль фасонного резца в радиальном

сечении. Для этого необходимо провести

линию СС, отложить от этой линии осевые

размеры li,

которые, как известно, не будут претерпевать

никаких изменений, так как ось резца

параллельна оси обрабатываемого изделия.

Проектируя точки пересечения окружностей

с линией О2О3,

проходящей через центр и параллельной

линии СС, получим характерные точки

профиля фасонного резца в радиальном

сечении (![]() ,

,

![]() ,

,

![]() ,

,

![]() и т.д.).

и т.д.).

1.6 Аналитический метод расчета профиля резца

Исходными данными для

аналитического расчета являются: чертеж

обрабатываемой детали, диаметр резца

D и его

геометрические параметры

и

![]() .

Решая элементарные геометрические

задачи, определяем радиусы характерных

точек профиля детали (ri).

.

Решая элементарные геометрические

задачи, определяем радиусы характерных

точек профиля детали (ri).

На рисунке 1.3 представлена схема расчета круглого фасонного резца. Передняя грань этого резца представлена линией MN. Точки пересечения передней грани с соответствующими радиусами детали обозначены цифрами i. Радиусы этих точек ri и осевые расстояния li между сечениями 1, 2, 3, 4 и т.д. (нижняя проекция) определяются по чертежу детали или рассчитываем с точностью до третьего знака после запятой. Из центра резца О2 через точки i проводятся окружности радиусами Ri. Опуская из центра О2 на линию MN перпендикуляр О2М и соединив центр О2 с точками 1, 2, 3, 4 и т.д., получим ряд прямоугольных треугольников iМО2.

Рисунок 1.3. Схема расчета круглого фасонного резца для наружной обточки

Гипотенузами этих треугольников

будут соответствующие радиусы резца

Ri,

которые необходимо определить, чтобы

построить профиль резца. А для этого

необходимо знать размеры Вi,

являющиеся катетами этих треугольников,

и углы

![]() ,

заключенные между катетами В и

гипотенузами, являющимися искомыми

значениями радиусов характерных точек.

,

заключенные между катетами В и

гипотенузами, являющимися искомыми

значениями радиусов характерных точек.

Значение

В1

может быть определено без дополнительных

построений по формуле (1.13), ([2], с.18):

Значение

В1

может быть определено без дополнительных

построений по формуле (1.13), ([2], с.18):

![]() .

(1.13)

.

(1.13)

Для определения последующих

значений В и

![]() необходимо провести дополнительные

построения на расчетной схеме. Через

центр детали О1

и точки 1, 2, 3, 4 и т.д. проводим прямые,

перпендикулярные линии MN,

и получаем, таким образом, размеры Аi

и размеры Сi-1.

Соединяя точки 1, 2, 3, 4 и т.д. с центром

детали О1,

получаем ряд прямоугольных треугольников

iNOi.

Гипотенузами этих треугольников являют

необходимо провести дополнительные

построения на расчетной схеме. Через

центр детали О1

и точки 1, 2, 3, 4 и т.д. проводим прямые,

перпендикулярные линии MN,

и получаем, таким образом, размеры Аi

и размеры Сi-1.

Соединяя точки 1, 2, 3, 4 и т.д. с центром

детали О1,

получаем ряд прямоугольных треугольников

iNOi.

Гипотенузами этих треугольников являют ся

радиусы характерных точек профиля

детали ri.

ся

радиусы характерных точек профиля

детали ri.

Определив значения Аn, можно найти значения Сn, зная значения Сn, можно определить значения Вn и значения искомых Rn.

1.6.1 Определение размеров Аi и Сi:

1)

![]() мм;

мм;

2)

![]() мм;

мм;

3)

![]() ;

;

4)

![]() мм;

мм;

5)

![]() мм;

мм;

6)

![]() ;

;

7)

![]() мм;

мм;

8)

![]() мм;

мм;

9)

![]() ;

;

10)

![]() мм;

мм;

11)

![]() мм;

мм;

12)

![]() ;

;

13)

![]() мм;

мм;

14)

![]() мм;

мм;

1.6.2 Определение размеров Вi и Ri:

1)

![]() мм;

мм;

2)

![]() мм;

мм;

3)

![]() мм;

мм;

4)

![]() ;

;

5)

![]() мм;

мм;

6)

![]() мм;

мм;

7)

![]() ;

;

8)

![]() мм;

мм;

9)

![]() мм;

мм;

10)

![]() ;

;

11)

![]() мм;

мм;

12)

![]() мм;

мм;

13)

![]() ;

;

14)

![]() мм;

мм;

Используя

графический и аналитический методы

определения профиля резца определили

геометрические параметры фасонного

резца, занесем их в таблицу № 1.2 и

определим погрешность этих методов.

Используя

графический и аналитический методы

определения профиля резца определили

геометрические параметры фасонного

резца, занесем их в таблицу № 1.2 и

определим погрешность этих методов.

Таблица № 1.2

|

R10, мм |

R5, мм |

R8 = R9, мм |

R3 = R4 = R6 = R7, мм |

R1 = R2, мм |

Графический метод |

25,0 |

24,3 |

24,0 |

22,0 |

18,1 |

Аналитический метод |

25,0 |

24,279 |

24,092 |

21,922 |

17,981 |

Погрешность, %

|

0 |

0,09 |

0,38 |

0,36 |

0,66 |

1.7 Определение передних и задних углов на всем протяжении режущего лезвия

Задний угол круглого фасонного резца не является постоянным для различных точек режущего лезвия: он увеличивается по мере приближения точек профиля режущей кромки к центру резца [2].

Задний угол в произвольной точке режущей кромки Х определяется по формуле (1.14), ([2], с. 6):

![]() ,

(1.14)

,

(1.14)

где

![]() - задний угол в произвольной точке Х в

сечении, перпендикулярном режущей

кромке резца;

- задний угол в произвольной точке Х в

сечении, перпендикулярном режущей

кромке резца;

- задний угол на вершине резца, в плоскости, перпендикулярной оси детали;

![]() - угол в плане, т.е. угол между

участком прямой режущего лезвия или

касательной к профилю резца в

рассматриваемой точке и прямой,

перпендикулярной оси детали;

- угол в плане, т.е. угол между

участком прямой режущего лезвия или

касательной к профилю резца в

рассматриваемой точке и прямой,

перпендикулярной оси детали;

![]() и

и

![]() - соответствующие расстояния наружной

и произвольной точек режущего лезвия

от центра резца.

- соответствующие расстояния наружной

и произвольной точек режущего лезвия

от центра резца.

На участках режущего лезвия,

перпендикулярных оси резца, з адний

угол равен нулю. Для деталей с профилем,

имеющим участки, расположенные

перпендикулярно его оси, во избежание

сильного трения приходится изготавливать

резцы, имеющие поднутрения или фаски

на этих участках [2].

адний

угол равен нулю. Для деталей с профилем,

имеющим участки, расположенные

перпендикулярно его оси, во избежание

сильного трения приходится изготавливать

резцы, имеющие поднутрения или фаски

на этих участках [2].

На рисунке 1.4 представлена эпюра боковых задних углов для круглого фасонного резца, которая дает наглядное представление об изменении заднего угла на протяжении всего режущего лезвия.

Рисунок 1.4. Эпюра боковых задних углов

Передний угол также не является постоянной величиной для всех точек режущего лезвия. С приближением рассматриваемых точек к центру резца передний угол непрерывно уменьшается. На участках режущего лезвия, параллельных оси детали, передний угол будет иметь определенное постоянное значение для каждого участка. На участках режущего лезвия, наклонных оси резца, величина переднего угла будет зависеть от угла в плане данного участка лезвия и радиуса, определяющего положение рассматриваемой точки [2].

Передний угол в произвольной

точке Х в сечении, перпендикулярном

режущей кромке резца

![]() ,

можно определить по формуле (1.15), ([2], с.

9):

,

можно определить по формуле (1.15), ([2], с.

9):

![]() ,

(1.15)

,

(1.15)

где - передний угол на вершине в плоскости, перпендикулярной оси детали;

![]() и

- соответствующие радиусы детали,

определяющие положение рассматриваемых

точек режущего лезвия, для которых

значение переднего угла равно

и

- соответствующие радиусы детали,

определяющие положение рассматриваемых

точек режущего лезвия, для которых

значение переднего угла равно  и

.

и

.

1.8

Конструктивное оформление резцов

1.8

Конструктивное оформление резцов

1.8.1 Дополнительные лезвия фасонных резцов

Наиболее широкое применение

фасонные резцы нашли при обработке

деталей из прутковых заготовок на

токарно-револьверных станках и токарных

автоматах. При этом на обоих торцах

фасонной детали должен быть оставлен

припуск

![]() для чистового точения в размер. Припуск

обеспечивается соответствующей

установкой резца на станке и регулировкой

упора, ограничивающего подачу пруткового

материала [2].

для чистового точения в размер. Припуск

обеспечивается соответствующей

установкой резца на станке и регулировкой

упора, ограничивающего подачу пруткового

материала [2].

Необходимо увеличить длину

режущего лезвия 9 – 10 резца от точки 11

(рисунок 1.5). Для облегчения настройки

подрезного резца и повышения точности

подрезки торца с помощью фасонного

резца намечаем на обрабатываемой детали

точное положение конечной точки профиля

10. Для этого от точки 10 расчетного

фасонного профиля резца строится участок

10 - 11 длиной, равной

![]() .

Для повышения прочности режущей кромки,

улучшения технологичности изготовления

резца и снижения травматизма остроугольные

переходы у торцов резца нежелательны,

поэтому фасонная поверхность резцов

заканчивается цилиндрическом пояском

11 – 12 длиной 2 мм. С учетом изложенного

длина дополнительного режущего лезвия

.

Для повышения прочности режущей кромки,

улучшения технологичности изготовления

резца и снижения травматизма остроугольные

переходы у торцов резца нежелательны,

поэтому фасонная поверхность резцов

заканчивается цилиндрическом пояском

11 – 12 длиной 2 мм. С учетом изложенного

длина дополнительного режущего лезвия

![]() мм.

мм.

Участок 1 – 13 составляет с

перпендикуляром к оси детали угол 150,

длина этого конусного участка равна

![]() .

Длина цилиндрического участка 13 – 14

для отрезки готовой детали соответствует

ширине отрезного резца. Режущее лезвие

14 – 15 для снижения сил трения по задней

поверхности резца выполняется также

под углом 150

к торцу обрабатываемой детали. Учитывая

вышеизложенное, ширина дополнительного

режущего лезвия на втором торце В2

= 3 мм.

.

Длина цилиндрического участка 13 – 14

для отрезки готовой детали соответствует

ширине отрезного резца. Режущее лезвие

14 – 15 для снижения сил трения по задней

поверхности резца выполняется также

под углом 150

к торцу обрабатываемой детали. Учитывая

вышеизложенное, ширина дополнительного

режущего лезвия на втором торце В2

= 3 мм.

Радиусы узловых точек цилиндрических поясков 11 – 12 и 13 – 14 определяются из следующих соотношений:

Общая ширина фасонного резца определяется

как сумма размеров вдоль оси резца:

ширина фасонного резца определяется

как сумма размеров вдоль оси резца:

![]() мм.

мм.

Рисунок 1.5. Схема оформления контура фасонного резца

1.8.2 Допустимая ширина фасонных резцов

Ширина обработки, допускаемая фасонными резцами, ограничивается мощностью станка и жесткостью системы «станок – деталь – инструмент». При недостаточной жесткости этой системы в процессе обработки возникают вибрации, причем вероятность возникновения вибраций при обработке фасонными резцами тем выше, чем больше ширина резца и тоньше срезаемая стружка. Слабым звеном системы «станок – деталь – инструмент» с точки зрения виброустойчивости является изделие, поэтому следует считать справедливым ограничение допустимой ширины фасонного резца в зависимости от требуемой точности обработки [2].

При выборе наибольшей допустимой ширины обработки фасонными резцами с радиальной подачей можно пользоваться рекомендациями, приведенными в таблице № 1.3.

Под шириной обработки (длиной режущего лезвия) следует понимать длину выпрямленного режущего лезвия фасонного резца. Допустимая ширина обработки фасонными резцами зависит от применяемой в процессе обработки подачи, с уменьшением которой можно увеличить ширину обработки [2].

Таблица № 1.3

Характер обработки |

Диаметр детали в опасном сечении |

|||

до 5 мм |

5 – 10 мм |

10 – 20 мм |

св. 20 мм |

|

отношение длины режущего лезвия к диаметру изделия в опасном сечении |

||||

|

2,0 |

2,4 |

2,8 |

3,0 |

Средняя (8 квалитет точности) |

1,8 |

2,0 |

2,3 |

2,5 |

Точная (7-6 квалитет точности) |

1,5 |

1,6 |

1,8 |

2,0 |

Характер обработки: средняя (8 квалитет точности).

1.8.3 Построение шаблонов для контроля профиля резцов

Часто для контроля профиля фасонных резцов в процессе их изготовления применяют шаблоны, которые прикладываются к фасонной задней поверхности резца. По величине просвета судят о точности выполненного профиля резца.

Шаблон имеет те же номинальные размеры профиля, что и фасонный резец, однако допуски на размеры профиля шаблона должны быть в 1,5…2 раза жестче, чем соответствующие допуски резца.

Для контроля шаблона при его эксплуатации, применяем контршаблон. Его профиль одинаков с профилем резца, но допуски на размеры профиля в 1,5…2 раза жестче, чем допуски на размеры шаблона.

Шаблон и контршаблон изготавливаем из листового материала толщиной 3 мм. Для увеличения износостойкости их закаливаем до твердости 56…64 HRC. Для уменьшения коробления применяем легированную инструментальную сталь ХВГ. Мерительные кромки по всему фасонному контуру делаем тоньше основной пластины (0,5 мм) для облегчения обработки точных размеров профиля и удобства контроля резца.

Для построения профиля шаблона

через узловую контурную точку профиля

2 (рисунок 1.6) проводим координатную

линию параллельно оси, от которой в

перпендикулярном направлении откладываем

размеры, определяющие относительное

положение всех точек фасонного профиля.

Расположение узловых контурных точек

по глубине фасонного профиля определяются

для круглых резцов координатными

расстояниями Рi,

полученными как разность размеров

фасонного профиля  в

диаметральном сечении: Рi

= P2

– Pi.

в

диаметральном сечении: Рi

= P2

– Pi.

Рисунок 1.6. Шаблон и контршаблон для контроля фасонного резца

1.8.4 Конструктивные размеры, допуски фасонных резцов. Заточка резцов

Заключительным этапом проектирования фасонных резцов является разработка исполнительного чертежа резца и технических условий на его изготовление [2].

Основными размерами, которые

должны быть указаны на рабочих чертежах

фасонных резцов, являются: габаритные

размеры, размеры базовых отверстий или

поверхностей, глубина и угол заточки,

диаметр контрольной окружности (риск и)

на торце круглых резцов, если она

предусмотрена расчетом и размеры

крепежного отверстия [2].

и)

на торце круглых резцов, если она

предусмотрена расчетом и размеры

крепежного отверстия [2].

Посадочное отверстие круглого фасонного резца шириной более 15 мм выполняется с выточкой, при этом длина шлифовальных поясков с обеих сторон выбираем равной 0,25 ширины резца [2].

Чтобы исключить в процессе работы возможность проворота круглого резца на оправке, на торце резца сверлится отверстие, в которое входит штифт кольца с торцевыми рифлениями. Это кольцо является составной частью державки и может быть использовано при креплении целого ряда резцов на данной оправке [2].

Допуск на изготовление профиля

резца целесообразно брать не более 0,2

допуска на изготовление детали. При

этом отклонения размеров профиля

задаются симметрично и назначаются в

пределах

![]() мм.

мм.

Заточка производится на универсально-заточных станках шлифовальными чашечными кругами. Для удобства контроля углов и установки резцов при заточке на торце круглых фасонных резцов рекомендуется выполнять риску [2].

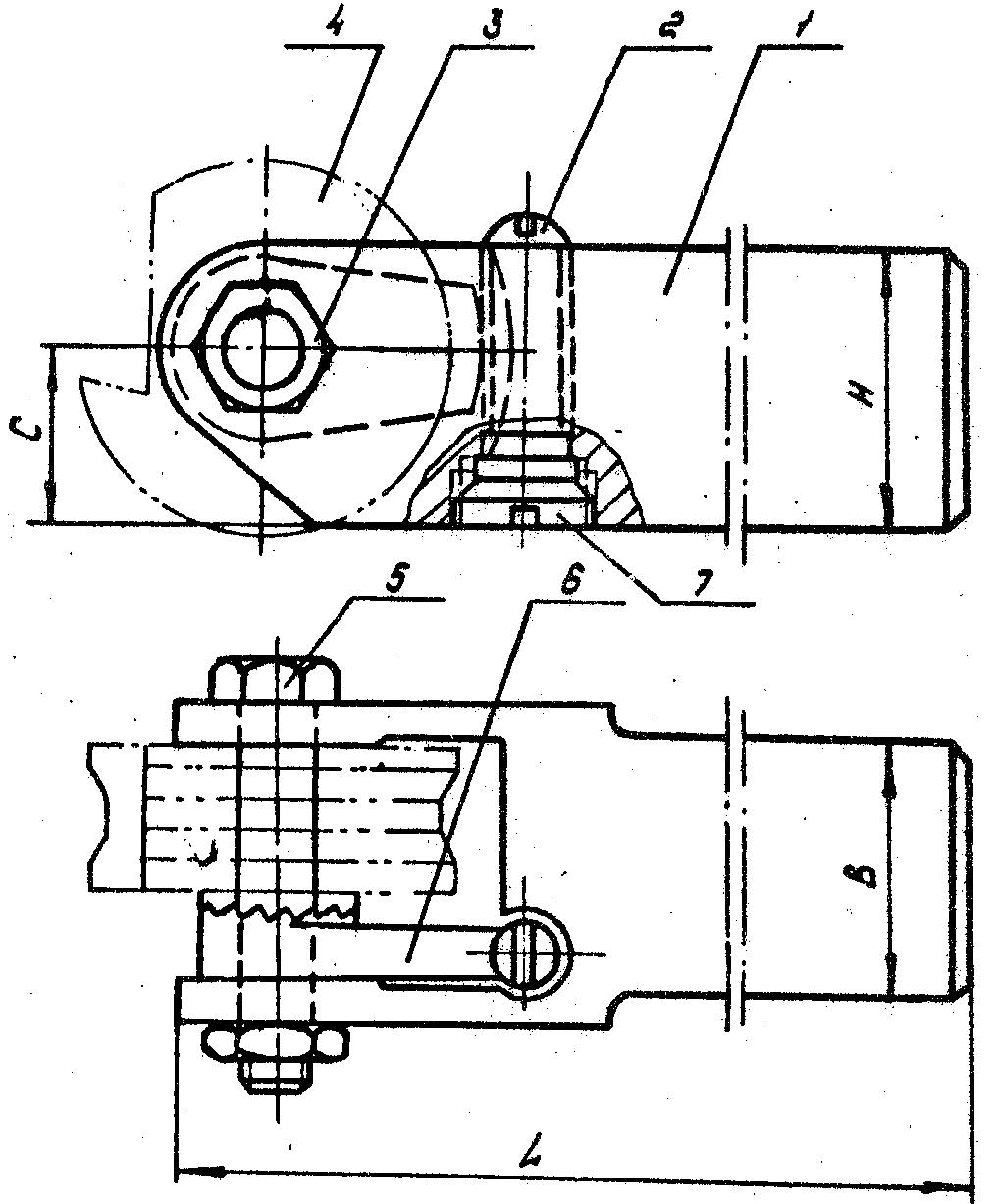

1.9 Установка, регулирование и крепление резцов на станках

Для установки, регулирования и крепления резцов на станках применяются державки разнообразных конструкций в зависимости от типов резца и станка, возможности размещения их на суппорте, точности установки и регулирования положения резца относительно детали, действующих сил резания [2].

Двухопорное крепление

используют для круглых и винтовых

фасонных резцов значительной ширины

(![]() мм), когда силы резания достигают больших

значений. При этом можно применять

сдвоенные или чаще всего цельные

двухопорные державки. Вторую опору

таких державок рекомендуется выполнять

регулируемой для закрепления резцов

различной ширины [2].

мм), когда силы резания достигают больших

значений. При этом можно применять

сдвоенные или чаще всего цельные

двухопорные державки. Вторую опору

таких державок рекомендуется выполнять

регулируемой для закрепления резцов

различной ширины [2].

Круглые фасонные резцы в державках фиксируются с помощью:

штифта установочной зубчатой шайбы, входящего в соответствующее отверстие на резце;

зубчатого винта, изготовленного на торце регулировочного сектора и на торцовой поверхности резца;

регулировочной шпонки и шпоночных пазов в резце и опорном болте.

Существуют конструкции державок для круглых фасонных резцов допускают несколько способов регулировки положения резцов по высоте центра детали; возможны грубая и тонкая регулировки [2].

Грубая регулировка осуществляется поворотом резца относительно регулировочного сектора в зависимости от величины переточек резца [2].

Тонкая регулировка круглых фасонных резцов осуществляется с помощью: а) сектора и винта; б) эксцентриковой втулки; в) дифференциального винта; г) обычного винта [2].

Материал державки резца принимаем сталь 45.

Размер державки резца при

двухопорном креплении: высота h

= 50 мм, ширина b

= 6 0

мм (рисунок 1.7).

0

мм (рисунок 1.7).

Рисунок 1.7. Державка круглого фасонного резца:

1 – корпус; 2 – винт; 3 – гайка; 4 – резец; 5 – болт; 6 – рычаг; 7 – пробка.

Грубая

(9-10 квалитет точности)

Грубая

(9-10 квалитет точности)