Технология импульсного сварочного процесса: TwinPulse, SpedPulse, STT, HighSpeed Райский В.Г.

Импульсная сварка MIG/MAG

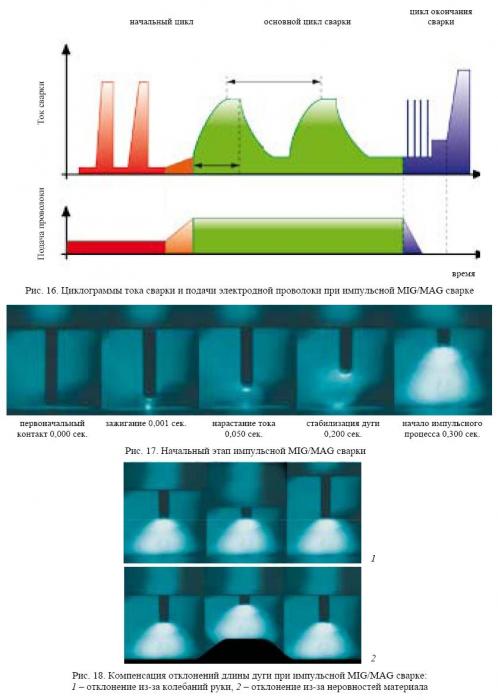

При капельном переносе наблюдается снижение технологических характеристик дуги, а также затруднение сварки в отдельных положениях. При этом, расход металла электродов увеличивается на 12-15%. Чтобы повысить характеристики дуги, используется изменение ее мощности – импульсно-дуговая сварка MIG/MAG (Рис. 12).

Однако скорость подачи электродной проволоки не равна скорости ее плавления. Чтобы ускорить процесс плавления проволоки электрода, на нее воздействуют импульсом тока, что и обеспечивает образование капли на конце электрода.

Электродинамические силы, резко увеличиваясь, сужают шейку капли, сбрасывая ее к сварочной ванне. В данном случае можно применять как одиночные, так и целую группу импульсов.

Стабильность всего MIG/MAG процесса напрямую зависит от соотношения длительности и величины импульсов и пауз между ними.

Методом подбора тока импульса и дуги можно ускорить плавку проволоки электрода, способствовать изменению формы и размеров сварочного шва. Наконец, можно уменьшить нижний предел сварочного тока, который отвечает за стабильность горения дуги.

Импульсная сварка MIG: преимущества

Переход капельного переноса в мелкокапельный и струйный (в режиме короткого замыкания);

Устойчивую работу в диапазоне малых токов (от 5 А до 40 А);

Снижение общего уровня тока и, как следствие, уменьшение тепловложений в металл;

Снижение разбрызгивания (до 1,5 - 3% от общего расхода проволоки);

Более плавный переход от металла наплавленного валика к основному металлу.

Технология TwinPulseTM

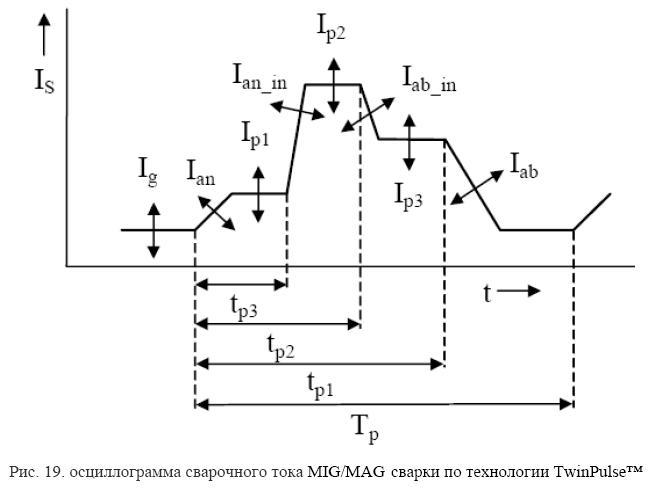

MIG/MAG технология сварки с двойными импульсами известна в нескольких вариантах, которые были разработаны различными производителями сварочного оборудования. Рассмотрим этот процесс на примере инверторных импульсных полуавтоматов серии Saprom компании «Lorch Schweisstechnik» (Германия).

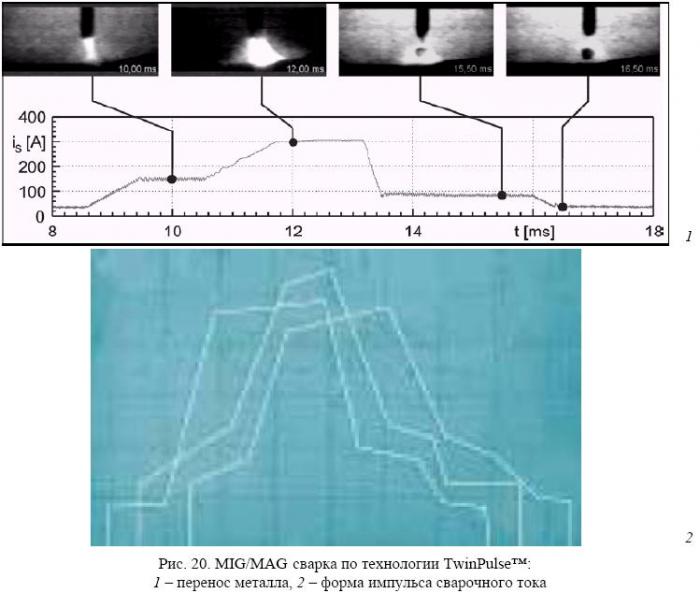

Сутью MIG/MAG процесса с двойными импульсами является модулирование высокочастотного несущего сварочного тока, вырабатываемого силовым инвертором, низкочастотными импульсами, которые формируются вторичным инвертором. При этом существенно изменяется форма импульса и соотношения ток/пауза. За счет изменения формы импульса и угла наклона фронта волны импульса появляется возможность получения управляемого мелкокапельного переноса в режиме короткого замыкания.

Режим короткого замыкания характеризуется плавным перетеканием капли с конца электродной проволоки в сварочную ванну. Размер капли практически соответствует диаметру электродной проволоки, что позволяет уменьшить размер ванны жидкого металла и улучшить растекание капли в ванне. Уменьшение размера ванны ведет к правильному равномерному формированию обратного валика, повышая качество корневого прохода и улучшая условия сварки тонкого металла. При работе с тавровыми швами технология TwinPulse позволяет получить шов с вогнутым катетом и избежать появления вероятных концентраторов напряжений в зоне сплавления.

Процесс SpeedPulseTm

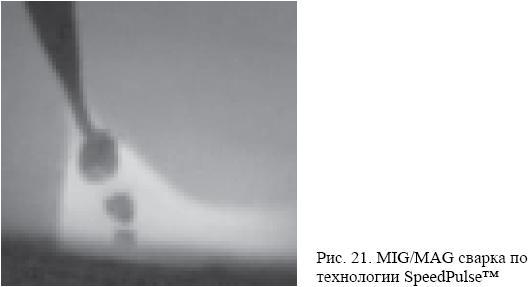

Процесс SpeedPulseTM так же, как и предыдущая технология, разработан компанией «Lorch Schweisstechnik» (Германия) для своих инверторных импульсных полуавтоматов серии Saprom. Особенность процесса заключается в особом модулировании импульса несущей частоты сварочного тока.

Импульсы третьего порядка обеспечивают короткое время окончательного формирования капли на конце электродной проволоки и перенос капли в сварочную ванну. При этом возникает особая разновидность струйного переноса, при которой дуга работает полностью в режиме короткого замыкания, а сформированные капли находятся в постоянном столбе дуги. Внешне это выглядит как струя жидкого металла с периодическими уплотнениями, падающая с электродной проволоки в сварочную ванну.

Сварочный процесс по технологии SpeedPulseTM ведется при дистанции порядка 65 - 70 мм, при этом длина дуги составляет всего 3 - 4 мм. При уменьшении дистанции работ процесс переходит в нестабильную фазу с повышенным разбрызгиванием; дугу «затягивает» внутрь металла. Особенностями технологии SpeedPulseTM являются высокая скорость сварочного процесса (увеличение составляет до 40 - 45%) и резкое снижение удельного тепловложения.

Процесс stttm

Создание сварочных систем, способных управлять переносом капли за счет изменения формы сварочного тока, является стратегически приоритетным направлением исследовательской деятельности и практических разработок компании «Lincoln Electric» (США) в области сварки MIG/MAG.

По мнению специалистов компании, несмотря на почти вдвое большую стоимость таких систем по сравнению с оборудованием традиционного типа, в условиях жестких и постоянно растущих требований к качеству сварных соединений их использование экономически более целесообразно. Это подтверждается заметным ростом интереса к такому оборудованию со стороны представителей различных отраслей промышленности.

Сварочный процесс STTTM (сокращение от английского термина Surface Tension Transfer – перенос за счет сил поверхностного натяжения) был разработан компанией «Lincoln Electric» в результате активных исследований в области управляемого переноса металла при сварке.

Традиционный и наиболее широко применяемый метод полуавтоматической сварки предполагает использование источника питания с жесткой вольтамперной характеристикой, сплошной сварочной проволоки и углекислого газа в качестве защитного.

Оборудование обеспечивает установку сварочного напряжения, и скорости подачи проволоки – два параметра сварочного режима, которые определяют качество получаемого сварного соединения. При этом в достаточно широком диапазоне сварочных режимов, устанавливается так называемый «процесс переноса наплавляемого металла сериями коротких замыканий».

Источник питания, выходное напряжение которого не зависит от величины протекающего в сварочном контуре тока, каждый раз стремится восстановить дуговой промежуток между сварочной ванной и подаваемой проволокой, самопроизвольно закорачиваемый с определенной частотой. В процессе переноса металла имеет место хаотичный характер изменения сварочного напряжения и тока. Процесс отделения образуемой на торце электрода капли расплавленного металла, и ее переход в сварочную ванну происходит при высоком уровне сварочного тока. Это обусловливает определенную нестабильность процессов, происходящих в дуговом промежутке, и характерное разбрызгивание при сварке.

Процесс STTTM – преемник обычного сварочного процесса MIG/MAG с переносом короткими замыканиями. Однако STTTM принципиально отличается от него возможностью прямого управления условиями переноса в сварочную ванну наплавляемого металла.

Эта возможность обеспечивается быстродействующей инверторной схемой источника питания, специальным электронным микропроцессорным модулем, принудительно задающим необходимый уровень сварочного тока и контуром обратной связи, динамично отслеживающим изменения напряжения на дуге.

В течение всего цикла переноса капли в сварочную ванну величина сварочного тока жестко зависит от фазы формирования и перехода последней. Идентификация фазы переноса осуществляется за счет обработки величины напряжения постоянно снимаемого с дугового промежутка.

Рассмотрим подробнее влияние основных параметров сварочного режима на процессы, происходящие в дуговом промежутке. Как уже было отмечено, перенос наплавляемого металла происходит сериями коротких замыканий. На Рис. 22 представлены диаграммы кривых тока и напряжения, характерные для традиционного полуавтомата и источника STTTM. Каждое замыкание проволоки в сварочную ванну – цикл переноса – удобно разбить на несколько характерных этапов.