- •Методичний посібник для самостійної роботи студентів з предмету «Ремонт машин» ( I,II розділи )

- •Тема1.1: Вступ. Загальні положення по ремонту.

- •Методичні вказівки

- •4.Види дефектів машин

- •Тема 1.2: Види і методи ремонту

- •Види ремонту

- •3.Види майстерень

- •Тема 1.3 Організація технічного контролю

- •Методичні вказівки

- •Контроль геометричних параметрів :

- •Тема 2.1 Загальні поняття про виробничий процес.

- •Методичні вказівки

- •При великій різноманітності техніки, загальна схема технологічного процесу їх ремонту має такий вигляд:

- •Тема 2.2 Підготовка машини до ремонту.

- •Про стан машини , зданої в ремонт

- •Про стан агрегатів і вузлів, здаваних у ремонт

- •Приймально-здавальний акт № ______ на прийом до капітального ремонту машини

- •Приймально-здавальний акт № ______ на прийом до капітального ремонту агрегатів і вузлів

- •Вимоги до майданчика зберігання ремонтного фонду

- •Тема 2.3 Розбирання машин та агрегатів

- •Методичні вказівки

- •4.Організація робочих місць. Тб при виконанні робіт

- •Вимоги до пневматичного інструменту

- •Вимоги до ручного електроінструменту

- •Вимоги безпеки при експлуатації підйомників , домкратів

- •Вимоги безпеки при експлуатації лебідок

- •Тема 2.4 Миття та очистка деталей

- •Методичні вказівки

- •Способи очистки

- •3. Миття деталей від бруду і паливно-мастильних матеріалів

- •4.Очистка деталей від нагару

- •Тема 2.5 дефектація та сортування деталей

- •Методичні вказівки

- •Особливості дефектації типових деталей

- •Тема 2.6 Комплектування деталей

- •Методичні вказівки

- •Тема 2.7 Складання та випробовування агрегатів.

- •Методичні вказівки

- •Технологія складання різних видів з’єднань.

- •Тема 2.8 Загальне складання та випробування машин

- •Методичні вказівки

- •Тема 2.9 фарбування агрегатів і машин , видача їх із ремонту

- •Методичні вказівки

- •Тестові завдання для перевірки знань

Технологія складання різних видів з’єднань.

Правила виконання складальних робіт

Загальні правила:

1 - повинні забезпечуватися регламентовані параметри – зазори, взаємне розташування деталей, момент затягування;

2 - не повинно допускатися пошкодження деталей.

При складанні виділяють наступні групи й види з’єднань:

по збереженню цілісності при розбиранні:

рознімні,

нероз'ємні;

по можливості відносного переміщення складових частин:

- рухомі,

- нерухомі;

по методу утворення:

різьбові,

пресові,

шліцеві,

шпонкові,

зварні,

клепані,

комбіновані й ін.;

за формою поверхонь, що з’єднуються:

циліндричні,

плоскі,

конічні,

гвинтові,

профільні й ін.

З'єднання позначаються відповідним сполученням термінів, якщо вони містять у собі кілька ознак, наприклад: нерухомі рознімні нарізні сполучення, рухомі нероз'ємні профільні з'єднання.

У конструкції машин найпоширенішими з'єднаннями є:

рознімні рухомі (поршень — циліндр, вал - підшипник ковзання, плунжер — гільза);

зубчасті й шліцові;

роз’ємні нерухомі (різьбові, пресові й шпонкові);

нероз'ємні нерухомі (зварні, паяні, клепані, клеєні);

нероз'ємні рухомі — радіальні кулькові підшипники кочення.

Складання вузлів з підшипниками кочення.

Підшипники кочення необхідно монтувати в наступному порядку:

ретельно промити підшипник в дизельному паливі;

посадочні поверхні на валу і в корпусі змастити тонким шаром

масла;

– нагріти в масляній ванні до температури 900С ті підшипники, які встановлюються з натягом;

– напресувати підшипник на вал за допомогою гідравлічного стаціонарного або переносного преса, а також гвинтового пристосування.

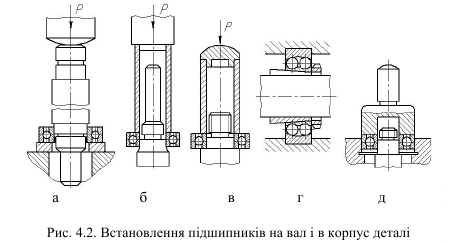

Підшипники кочення запресовують на вал або запресовують в корпус з допомогою преса або гвинтових пристосувань, уникаючи ударів. Зусилля необхідно прикладати рівномірно по всьому колу кільця. Для цього використовують підкладні кільця (рис. 4.2а), монтажні труби (рис. 4.2б, в) або гайки (рис. 4.2г). При запресуванні підшипника в корпус з одночасним напресуванням його на шийку валу застосовують спеціальну оправку

Правильно встановлені підшипники повинні провертатися

вільно, без заїдань.

Складання шліцьових, конусних і шпонкових з’єднань

Складання шліцьових з’єднань. В шліцьових з’єднаннях центрування деталі може виконуватися: по зовнішньому діаметру вала, по внутрішньому діаметру западин вала і бічним сторонам шліців. При центруванні деталі по зовнішньому діаметру виступів вала останній шліфують по зовнішньому діаметру шліців, а отвір протягують. При центруванні деталі по внутрішньому діаметру западин вала шліфують отвір деталі. Це шліцьове з’єднання найбільш дороге у виготовленні. Третій вид

шліцьового з’єднання ( центрування деталі тільки по бічним сторонам) застосовується в тому випадку, якщо на валу більше 10 шліців. На машинах частіше всього застосовується перший тип шліцьового з’єднання.

В процесі механічної обробки не завжди вдається забезпечити точність спряжених поверхонь, і тому при складанні по шліцам вала доводиться підбирати окремі деталі ( а саме, шестерні). Після складання шліцьового з’єднання потрібно перевірити шестерні на биття. Перевірку виконують на перевірочній плиті, встановлюючи вал в центри або на призми. Перевірка на

биття виконується за допомогою індикатора. При рухомій посадці шестерні на шліцьовому валу шестерня повинна вільно переміщатися по валу без заїдання і в той же час не качатися.

Складання конусних з’єднань.

При збирання конусних з’єднань особливу увагу потрібно звертати на прилягання конусних поверхонь. Для цього конусні поверхні відповідальних

деталей розвертають або притирають за допомогою притирочних паст. Розвертання ведуть конусними розвертками. Перевірку притирання виконують за кольором поверхонь, що притираються (поверхня повинна бути рівною і матовою) або по фарбі. Щоб конусне з’єднання працювало надійно, воно повинно мати натяг. Без натягу конусне з’єднання швидко зношується.

Складання шпонкових з’єднань.

При збиранні комплектів деталей застосовуються два види шпонкових

з’єднань: з призматичною і з сегментною шпонками. При складанні шпонкових з’єднань обох видів особливу увагу слід приділити припасуванню шпонок по торцях і зазору по зовнішньому боці шпонки. Оскільки бічні поверхні шпонок звичайно передають крутні моменти від однієї деталі до другої, вони повинні бути встановлені за потрібною посадкою, яка залежить від виду з’єднання. При неточній посадці різко

підвищується питомий тиск в шпонковому з’єднанні шпонки та шпонкові пази зминаються. В шпонковому з’єднанні утворюється зазор, який поступово збільшується, і це розбиває з’єднання.

Складання нарізних і нерухомих нероз’ємних з’єднань

Збирання нарізних з’єднань. Нарізні з’єднання складають приблизно 25...30% від загальної кількості з’єднань деталей машин. При складанні нарізних з’єднань повинні бути виконані наступні вимоги:

- забезпечена співвісність осей болтів, шпильок, гвинтів і нарізних отворів і необхідна щільність посадки в різі;

- відсутні перекошування торця гайки або головки болта відносно поверхні спряженої деталі, оскільки перекошування є основною причиною обриву гвинтів і шпильок;

- дотримуватися черги і постійності зусилля загвинчування групи гайок (головка циліндрів і т.д.);

Вибір типу інструменту визначається конструктивними особливостями сполучених деталей і величиною крутного моменту, який необхідний для складання нарізного з’єднання.

Крутний момент, необхідний для загвинчування нарізного з’єднання, визначається за формулою:

Рзат - зусилля загвинчування;

D ср - середній діаметр різі;

α - кут підйому різі;

ρ - кут тертя в нарізному з'єднанні;

μ - коефіцієнт тертя на опорному торці гвинта або гайки;

D н - зовнішній діаметр опорного торця болта або гвинта;

D в - діаметр отвору під гвинт або болт.

Зусилля загвинчування у випадку, якщо з'єднання

навантажене силою Q і закріплена деталь не працює на зріз,

визначається за формулою:

де k - коефіцієнт запасу (1,2...1,3);

f - коефіцієнт тертя в стику.

Орієнтовно момент загвинчування можна визначити за

формулою:

де d - зовнішній діаметр різі;

σ - межа міцності матеріалу гвинта, болта, шпильки.

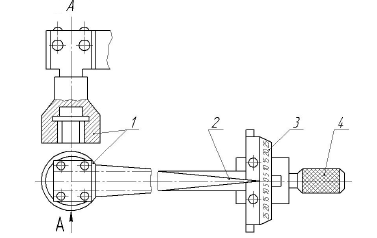

При збиранні нарізних з'єднань повинна бути правильно призначена послідовність загвинчування. Для виключення перекосів і викривлення деталей слід затягувати спочатку середні гайки, потім середні справа, сусідні зліва і т.д. до крайніх. Для загвинчування болтів і гайок використовується ручний і механізований інструмент. Гайкові ключі бувають розмірні і універсальні розвідні, а також відкриті, накидні, торцеві і спеціальні. Для забезпечення певного моменту затягування застосовують динамометричні і граничні ключі. При загвинчуванні гайку вставляють в головку 1 (рис. 4.3) динамометричного ключа і ключ обертають за рукоятку 4. При цьому згин стрижня ключа прямо пропорційний зусиллю, що прикладається до рукоятки. Загвинчування припиняється у момент досягнення стрілкою 2 необхідної поділки шкали 3.

Рис. 4.3. Динамометричний ключ:

1 – головка; 2 – стрілка; 3 – шкала; 4 – рукоятка

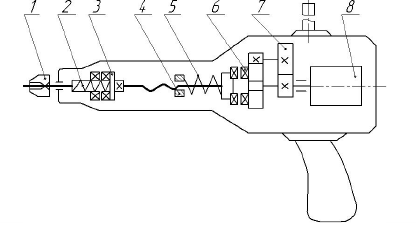

При збиранні нарізних з'єднань застосовують механізований інструмент з електро- і пневмоприводом. Розглянемо для прикладу принцип роботи електрогайковерта. Від асинхронного електродвигуна 8 (рис. 4.4) через редуктор 7 крутний момент передається на кулачкові муфти 6, які обмежують граничний момент. Муфти знаходяться в зачепленні під дією пружини 5, зусилля якої регулюється гайкою 4, що розташована на вихідному валу. Муфта 3 нерегульована; вона служить для включення робочого наконечника 1. В неробочому стані муфта 3 під дією пружини 2 розімкнена. У момент початку роботи в результаті натиснення на інструмент долається опір пружини 2 і муфта 3 включається.

Рис. 4.4. Електричний гайковерт:

1 – робочий наконечник; 2, 5 – пружини; 3, 6 – муфти; 4 – гайка; 7 – редуктор;

8 – двигун.

Складання пресових з’єднань.

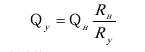

Пресові з’єднання широко застосовуються при виконанні збиральних робіт. Якість збирання пресових з’єднань формується під дією наступних факторів: матеріалу спряжених деталей, геометричних розмірів, форми і шорсткості поверхні, наявності змащування і т.д. Пресові з’єднання вважаються придатними, якщо вони забезпечують міцність і надійність при сприйманні навантажень. При складанні пресових з’єднань з натягом необхідно знати величину зусилля запресування, оскільки в залежності його величини підбирається необхідне обладнання. При підборі преса необхідне зусилля Р з запресування визначається за формулою:

де f – коефіцієнт тертя при посадці з натягом;

p – питомий тиск на контактуючі поверхні, МПа;

d – діаметр запресованої деталі, мм;

l – довжина запресованої деталі, мм.

Для складання пресових з’єднань на авторемонтних і

автотранспортних підприємствах застосовуються універсальні

гідравлічні преси.

Складання зубчатих і черв’ячних передач

Зубчаті колеса насаджують на посадочні шийки валів з невеликим зазором чи натягом вручну або за допомогою спеціальних пристосувань. Процес збирання зубчатих передач полягає в установці і закріпленні їх на валу, перевірці і регулюванні цих передач.

Для зубчатих циліндричних коліс необхідно, щоб вісі валів лежали в одній площині і були паралельні. Їх вивірка виконується регулюванням положення гнізд під підшипники в корпусі. Після встановлення зубчаті колеса перевіряють на зазор, зачеплення і контакт. На зібраних зубчатих передачах допускаються наступні величини зазорів:

бічний зазор

![]()

де b=0,02...0,1 – коефіцієнт, який приймається в залежності від колової швидкості і типу передачі;

m – модуль, мм.

радіальний зазор

![]()

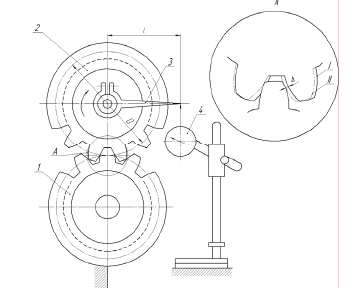

Бічні зазори між зубами заміряють індикатором або щупом. При збиранні зубчатих зачеплень з великим модулем бічний зазор можна визначати за допомогою свинцевої пластини, прокотивши її між зубами, а потім замірявши мікрометром її товщину. При незмінній міжцентровій відстані бічний зазор в зачепленні заміряють індикатором. Нижню шестерню 1 (рис. 4.5) стопорять, ніжку індикатора 4 встановлюють перпендикулярно хомутику 3 і, провертаючи незакріплене зубчате колесо 2, фіксують відхилення індикатора.

Рис. 4.5. Перевірка бічного зазору у зачепленні

циліндричних зубчатих коліс:

1 – нижня шестерня; 2 – зубчате колесо; 3 – хомутик; 4 – індикатор;

І, ІІ – різні відносні положення зубчатого колеса

При цьому бічний зазор визначають за формулою:

де D - діаметр початкового кола зубчатого колеса, мм;

L - довжина плеча, мм;

n - покази індикатора, мм

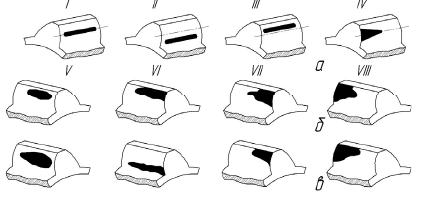

Прилягання ( взаємний контакт) робочих поверхонь зубчатих коліс перевіряють « на фарбу». Для цього робочі поверхні шестерні покривають фарбою і кілька разів провертають зубчаті колеса в різні боки. Про контакт робочих поверхонь зубів судять за формою і розташуванням відбитка (рис. 4.6).

Рис. 4.6. Перевірка правильності контакту зубчатих коліс на “фарбу”:

а – циліндричних; б – конічних (зуби ведучої шестерні); в – конічних (зуби

веденої шестерні); І – при нормальній міжцентровій відстані; ІІ – при

зменшеній; ІІІ – при збільшеній; ІV – при перекошуванні осей; V – при

нормальному зачепленні; VІ, VІІ, VІІІ – при неправильному зачепленні

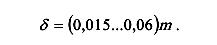

Якість збирання передач з конічними зубчатими колесами визначається правильністю перетину осей валів передачі, точністю кутів між осями коліс і величинами бічного і радіального зазорів. Відхилення δ для осей конічних зубчатих коліс встановлюються в залежності від величини модуля:

Зазори в передачах з конічними зубчатими колесами регулюють переміщенням парних коліс вздовж валу. Черв’ячні передачі у порівнянні з циліндричними і конічними зубчатими колесами потребують більш точного виготовлення і складання. Їх робота залежить від наявності і величини бічного зазору між нитками черв’яка і зубами колеса. Величина бічного зазору визначається за формулою:

де m – торцевий модуль передачі, мм.

При складанні ланцюгових і пасових передач контролюють їх натяг за величиною стріли провисання неробочої ланки, яка вимірюється лінійкою. Зірочки і шківи передач повинні знаходитися в одній площині, що перевіряють, прикладаючи до торців сталеву лінійку або натягуючи струну (волосінь). Вузли і агрегати складають на спеціальних стендах, конструкції яких приводяться в каталогах пристосувань ремонтно-механічних заводів і каталогах по складанню відповідних агрегатів.

Встановлення ущільнення

Ущільнення у вигляді саморухомих сальників і паперових прокладок служать для попередження витікання масла із вузлів і попадання в них бруду (пилу). Тому при їх монтажі необхідно проявляти велику обережність, щоб не пошкодити їх. Так, наприклад, при запресуванні саморухомих гумових сальників на валу з гострими кромками або шліцами надівають запобіжні

оправки. Поверхня валів, яка сполучена із сальником, повинна бути гладкою, без задирок і забоїн. Придатні до подальшої роботи повстяні сальники ретельно промивають в дизельному паливі, просушують, а потім проварюють в маслі. Після монтажу вони повинні торкатися валу по всій поверхні.

Прокладки виготовляють із картону, пароніту, пробки, металу, азбесту і т.п. Вони повинні бути рівними, без потовщень і пустот. Поверхні деталей, між якими розміщають прокладки, повинні бути рівними, без забоїн і задирок. При встановленні прокладок всі їхні отвори повинні співпадати з відповідними отворами сполучених деталей.

Усунення неврівноваженості деталей і вузлів

При виконанні складальних операцій необхідно усунути неврівноваженість деталей і вузлів, які швидко обертаються, оскільки вона негативно впливає на роботу агрегатів і автомобіля в цілому: викликає підвищені вібрації, прискорене зношування і руйнування деталей. Неврівноваженість деталей і вузлів виникає внаслідок неточності розмірів, нерівномірної густини матеріалу, несиметричного розташування маси деталі щодо осі обертання, нерівномірного зносу, порушення співвісності деталей, що сполучаються і т.п.

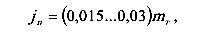

Розрізняють статичну і динамічну неврівноваженість.

Статична неврівноваженість виникає у разі, коли центр тяжіння деталі ( вузла) не співпадає з віссю обертання. Наприклад, якщо до ідеально (теоретично) врівноваженого тіла (рис. 4.7) на відстані Rн від центру обертання О прикріпити вантаж масою mн, то центр його тяжіння зміститься у бік вантажу. Виникає статична неврівноваженість, яка при

обертанні тіла викликає дію відцентрової сили:

![]()

де ω - колова швидкість тіла.

Рис. 4.7. Схема статичного врівноваження деталі:

1 – деталь; 2 – оправка; 3 – опори

Для усунення цього виду неврівноваженості застосовують статичне балансування деталей і вузлів. Деталь 1 насаджується на гладку, точно оброблену і врівноважену циліндричну оправку 2 і поміщається на паралельні, строго горизонтальні опори 3 з малим опором (призми або підшипники). Під дією неврівноваженої маси деталь самовільно повернеться і встановиться так, що ця маса знаходитиметься в крайньому нижньому положенні. Виявивши місце зосередження неврівноваженої маси ( О"), необхідно в діаметрально протилежній точці (О') на відстані Rу прикріпити вантаж масою mу. При цьому деталь знаходиться в рівновазі:

![]()

звідки вага врівноважуючого вантажу:

З рівняння видно, що статична неврівноваженість не залежить від довжини, а тільки від діаметра деталі. Тому статичне балансування виконують для деталей, що мають відносно великий діаметр і малу довжину (маховики, диски, шківи і ін.). При цьому висвердлюють «зайву масу» із перевантаженої сторони деталі, або приварюють шайби з полегшеної сторони.

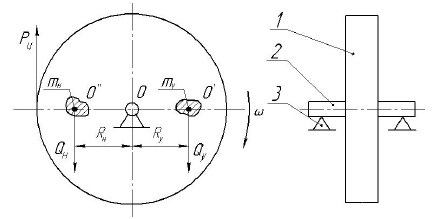

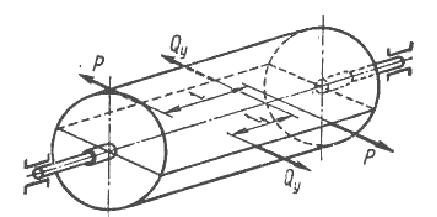

Динамічна неврівноваженість виникає у випадку, якщо вісь обертання деталі (вузла) не співпадає з головною віссю інерції. При обертанні валу ( рис. 4.8) неврівноважені ( по довжині) маси викликають дію пари сил Q1, яка прагне повернути вісь валу на деякий кут, тобто зміщує головну вісь інерції щодо осі обертання.

Рис. 4.8. Схема прикладання сил при динамічному врівноваженні

деталі

Врівноважується момент цієї пари іншою парою сил, які

прикладені в тій же площині:

де Р - зовнішня врівноважуюча сила; l - відстань (плече)

пари врівноважуючих сил.

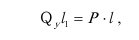

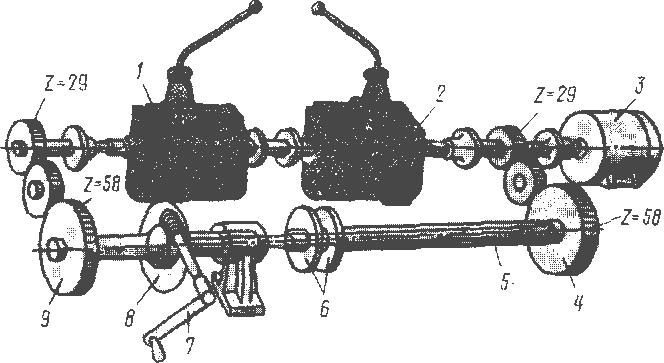

Динамічне балансування виконується на спеціальних балансувальних машинах стендах). Деталь 1 (рис. 4.9) поміщається на підшипникові опори станини 2, консольно встановленої на рамі 4 за допомогою опори 3. Під дією відцентрових сил і моментів опору станина, яка вільно покоїться на пружині 5, починає коливатися. Амплітуду коливань заміряють індикатором 6. До деталі прикріплюють по черзі пробні вантажі, досягаючи припинення вібрацій.

Рис. 4.9. Установка для динамічного балансування деталі:

1 – деталь; 2 – станина; 3 – опора; 4 – рама; 5 – пружина; 6 – індикатор

Динамічному балансуванню піддаються деталі, що мають велику довжину і незначний діаметр (колінчасті вали, карданні вали і т.п.).

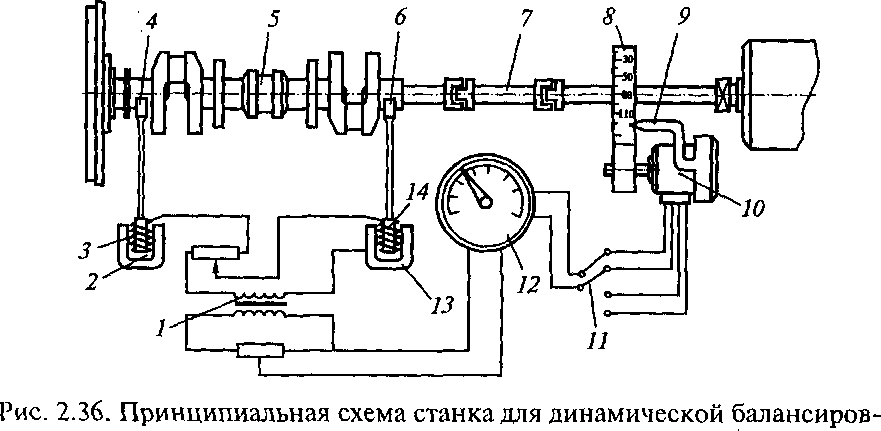

Станок для динамічного балансування ЦКБ-2468

Вал 5 встановлений на рухомих опорах 4 і 6 , які зв’язані з котушками 3, 14, знаходяться в магнітних полях постійних магнітів 2, 13. Вал 5 обертається від електродвигуна через вал 7.

У випадку динамічної неврівноваженості валу опори 4, 6 будуть коливатися разом з котушками 3, 14 в полях постійних магнітів. В обмотках котушок з’явиться ЕРС пропорційна амплітуді коливань. Напруга електричного струму в котушках підсилюється трансформатором 1 і вимірюється приладом 12, шкала якого проградуйована в одиницях дисбалансу. Одночасно обертається ротор генератора 10. Статор генератора може повертатися за рахунок особливого розміщення в ньому котушок змінюючи показники приладу 12. При цьому стрілка 9 переміщується по шкалі 8 зубчастого колеса, визначає положення площин, в яких розміщені неврівноважені маси балансуємих деталей.

Площина неврівноваженості маси на 900 випереджує найбільшу амплітуду коливань балансуємих деталей, тому числове значення неврівноваженості маси визначаємо по показникам приладу 12 при повороті статора генератора на 900.

Балансувальний станок має дві паралельні електричні схеми, що дозволяє з допомогою перемикача 11 при вмиканні кожної схеми окремо визначати неврівноваженість в двох площинах корекції.

Після комплектування вузлів, сполучень і балансування деталей приступають до складання агрегатів, а потім і машини в цілому.

3. Прирацювання й випробуванняє завершальною операцією в технологічному процесі ремонту агрегатів.

При конструюванні машин і механізмів розміри робочих поверхонь деталей визначаються розрахунковим шляхом, виходячи з величини передаваємих чи сприймаємих навантажень і величини допустимих напружень для даного матеріалу. При цьому величина площі контакту визначається виходячи з умови, що навантаження сприймається певною частиною поверхні (20-40% від повної).

Однак одразу після виготовлення машини чи після її ремонту площа поверхні контакту багатьох спряжень є значно меншою розрахункової. Це пояснюється тим, що на самому початку роботи робочі поверхні деталей контактують вершинами мікро. нерівностей, сформованими заключною механічною обробкою при виготовленні деталей – точінням, шліфуванням, хонінгуванням.

Якщо будь-яким механізмам одразу після складання дати повне навантаження, то поверхні, що взаємно переміщуються, будуть інтенсивно зношуватися. Це пояснюється тим, що в місці контакту, на поверхнях виступів, виникають великі питомі навантаження, які значно перевищують допустимі. Щоб робота, як нових, так і відремонтованих виробів була довговічною і надійною – перед введенням їх в роботу на повне навантаження необхідно забезпечити припрацювання рухомих тертьових поверхонь.

Таке припрацювання забезпечується обкатуванням складених агрегатів, вузлів, механізмів. Обкатування – це процес поступового введення вузлів, агрегатів і машин в роботу. В процесі обкатування в результаті металічних і молекулярних зв’язків і механічного зачеплення поверхонь тертя відбувається інтенсивне руйнування вершин шорсткостей тертьових поверхонь.

Така взаємодія тертьових поверхонь приводить до утворення нової мікрогеометрії поверхонь, найбільш сприятливої для подальшої надійної роботи спряження. Тому обкатування при ремонті машин є першим, досить відповідальним етапом взаємного припрацювання поверхонь тертя деталей зібраних вузлів, агрегатів і механізмів машини.

Припрацювання тертьових поверхонь є першою і основною задачею обкатування. Обкатування зібраних одиниць (вузлів, агрегатів, машин) ведеться, як правило, у два етапи - на спеціальних стендах і на самих машинах.

Супутньо в процесі обкатування вирішується і друга задача - виявлення можливих порушень технології складання відповідних агрегатів, вузлів, механізмів. Уявімо собі, що відремонтована машина зібрана до останнього гвинтика, встановлено всі вузли і агрегати, і при випуску машини з ремонту виявляється, що внаслідок неправильного монтажу, чи невідповідності встановленої деталі технічним вимогам, чи ще по якихось іншим причинам – вузол чи агрегат (наприклад, коробка передач), непрацездатний і машина не може працювати. А щоб усунути несправність потрібно знову розбирати всю машину. Таким чином, виконуючи обкатування, можна переконатися в працездатності зібраної одиниці.

Умовами ефективного обкатування виробів є:

1. поступове збільшення навантаження на обкатуваний виріб;

2. забезпечення подачі в зони тертя достатньої кількості якісної оливи;

застосування каталізаторів (прискорювачів) процесу припрацювання та покриття тертьових поверхонь деталей тонким шаром легкоплавкого металу.

Навантаження на обкатувані вироби повинно зростати поступово, ступінчато, по декілька хвилин на кожному ступені. Кількість ступенів і тривалість обкатування на кожній для кожного виробу, навіть одного типу, наприклад, автотракторних двигунів, різні.

Процес припрацювання відремонтованих виробів має ту особливість, що в них можуть бути пари спряжених деталей, які були в експлуатації із новими, чи відновленими, чи відновлених з новими. Площа спряження тертьових поверхонь в таких умовах може бути в 100 і більше разів меншою розрахункової внаслідок наявних мікро і макрогеометричних відхилень – шорсткості поверхонь, хвилястості, конусності, перекосів та ін.

Так при перекосі поршня в з’єднанні з шатуном значно зростає тиск поршня на стінки циліндра, відповідно зростає момент прокручування колінчатого валу. Через це зростає час припрацювання, погіршується його якість, зменшується ресурс відремонтованого двигуна. Слід також розуміти, що в процесі обкатування тільки частково нейтралізуються, чи усуваються неточності форми і взаємного розташування поверхонь. Значні відхилення в розмірах, формі і просторовому розташуванні спрягаємих поверхонь не усуваються і вони стають причиною подальшого прискореного виходу вузлів і агрегатів з ладу.

В процесі обкатування, особливо в перші години, тертьові поверхні деталей сильно нагріваються. Перед обкатуванням коефіцієнт тертя не припрацьованих поверхонь в 5-10 разів вищий відповідних коефіцієнтів тертя припрацьованих поверхонь. Тому, наприклад, в процесі обкатування двигунів витрати на тертя в ЦПГ і КШМ складають від 60 до 95% всіх витрат. Саме тому наявність та якість мащення має великий вплив на ефективність припрацювання. Мащення тертьових поверхонь виконує дві основні задачі – зменшує коефіцієнт тертя і відводить, вимиває відірвані мікрочастинки тертьових поверхонь.

Для покращення припрацювання поверхонь до масел, або до пального добавляють різноманітні присадки. Ефективним є введення до складу масел дисульфіду молібдену MoS2, а до складу дизельного палива присадки АЛП-4 на основі оксиду алюмінію.

2. Обкатування і випробування автотракторних двигунів.

Двигуни є найбільш складними агрегатами будь-якої машини. Для припрацювання тертьових поверхонь і виявлення можливих дефектів відремонтовані двигуни обов’язково обкатуються. Для оцінки якості ремонту двигунів і визначення їхніх експлуатаційних характеристик по завершенню обкатування приводять випробування двигунів.

Основне припрацювання деталей двигунів відбувається в перші 2-3 години. Повністю припрацювання деталей двигунів завершується через 50-60 годин. Тому обкатування двигунів проводять у два етапи. Перші – найбільш відповідальні години обкатування – проводяться на обкатувальних стендах по спеціальному режиму, встановленому технічними умовами для двигуна кожної марки. Подальше обкатування двигунів проходять на машині в умовах експлуатації.

Обкатування двигунів проводиться тільки з тими механізмами і приладами систем живлення і змащування, з якими вони будуть працювати в процесі експлуатації. Тому двигуни, що поступають на обкатування і випробування, повинні бути зібрані і відрегульовані у відповідності з технічними вимогами на капітальний ремонт.

Стендове обкатування двигунів виконують на універсальних електрогальмівних обкатувальних стендах КИ-5541, КИ-5542, КИ-5543, КИ-5274 та інших. Всі обкатувальні стенди комплектуються пристроями для вимірювання крутного моменту, витрати пального, тиску оливи і температури двигуна. Основою стендів є рама, на яку монтується випробуваний двигун, електричний двигун, який на першому етапі крутить випробуваний двигун, а на третьому етапі, працюючи в режимі генератора, створює навантаження, гальмує випробуваний двигун.

Перед обкатуванням двигун повинен заправлятися літньою оливою, або спеціальною обкатувальною.

Режими обкатування для кожної моделі двигуна свої . Детально вони викладені в галузевому стандарті "Обкатка и испитание тракторных и комбайнових дизелей при капитальном ремонте ".

При холодному обкатуванні тракторні двигуни обкатують протягом 20-30 хв. на трьох-чотирьох ступенях по 5-10 хвилин на кожній при частоті обертання від 400-500 об/хв до 1000...1400 об/хв.

Холодне обкатування пускових і автомобільних карбюраторних двигунів виконують протягом 20 хв. В процесі обкатування контролюють температуру оливи (75°С), t° охолоджуючої рідини (80°С), тиск оливи (0,08 МПа).

При обкатуванні не допускаються різкі шуми і стуки в механізмах двигуна, підтікання оливи, палива і води в місцях з’єднань. У випадку появи несправностей обкатування зупиняють і несправності усувають. При потребі двигун знімають і відправляють на мотороремонтну дільницю. По завершенні обкатування двигун оглядають і при потребі підтягують кріплення.

Одразу після холодного обкатування проводять гаряче обкатування без навантаження – включають подачу пального і обкатують двигун по режиму згідно технічним вимогам – спочатку на пониженій частоті, а потім на частоті близькій до максимальної частоти холостого ходу протягом 10-20 хвилин. Двигуни СМД-60 і їх модифікації обкатують протягом 3 хв. плавно змінюючи частоту обертання колінчатого вала від 800 до 2100 об/хв.

Під час гарячого обкатування без навантаження контролюють ті ж параметри, що і при холодному обкатуванні. По завершенню обкатування на прогрітому двигуні перевіряють зазори в клапанному механізмі і кріплення головки циліндрів.

При обкатування під навантаженням випробуваний двигун працює самостійно, а електричний двигун обкатувального стенда працює в режимі генератора з віддаванням електричної енергії в мережу. Таким чином створюється навантаження для двигуна, що обкатується.

Як правило, обкатування проходить через шість режимів навантаження для більшості двигунів. Тривалість кожного режиму від 5 до 20 хвилин, тривалість повного циклу – від 40 до 80 хвилин, чим більше потужність двигуна, тим триваліше обкатування.

В процесі обкатування під навантаженням двигун на всіх режимах повинен розвивати частоту обертання колінчастого вала близьку до номінальної. При такому обкатуванні відбувається найбільш інтенсивне припрацювання тертьових поверхонь, тому фільтри швидко забруднюються, і як наслідок погіршується очищення оливи, піднімається температура окремих деталей і механізмів. Тому при обкатуванні під навантаженням особливо уважно слідкують за температурою, тиском в системі мащення, за звучанням роботи двигуна.

Якщо при обкатуванні через несправності замінюють головку блока, розподільчий вал, циліндро-поршневу групу, кривошипно-шатунний механізм, вкладиші, то обкатування повторюють в повному обсязі, починаючи з холодного. При менш значимих пошкодженнях двигун обкатують додатково по скорочених режимах.

Для скорочення часу на обкатування можуть бути використані прискорені методи обкатування. Найбільш ефективними визнано два види прискореного обкатування двигунів – на дизельному паливі з присадкою АЛП-4 і при подачі постійного електричного струму до пар тертя.

Прискорене обкатування на паливі з присадкою АЛП-4 полягає в тому, що до дизельного палива добавляють і старанно перемішують 1% присадки. При згоранні такого палива в циліндрах двигуна утворюються тверді частинки оксиду алюмінію розміром 2-3 мкм, які прискорюють припрацювання деталей циліндро-поршневої групи і на 30-35% скорочують час обкатування двигунів. Присадка діє тільки на деталі ЦПГ і не впливає на спрацювання вкладишів і втулок колінчастого і розподільчого валів та інших деталей.

Потрібно пам’ятати, що присадка отруйна, вона подразнює тканини очей і при попаданні в очі їх необхідно швидко промити 2% розчином питної соди. Необхідно також старанно мити руки з милом після роботи з присадкою.

Процес використання електричного струму при обкатуванні полягає в наступному.

Після 10 хв. холодного обкатування при частоті колінчастого валу 500-600 хв , через спеціальний струмознімач до колінчастого валу під’єднується мінусова клема, а до блока приєднується плюсова клема. Подальше холодне обкатування проводиться при подачі струму I = 3-5 А напругою 0,8-1,2 В протягом 25 хв. при частоті 900-1000 об/хв.

Гаряче обкатування двигуна на холостому ходу проводять протягом 15 хв. при частоті обертання колінчастого вала 1300-1400 хв. Гаряче обкатування під навантаженням проводять протягом 20 хв, - 10 хв. при навантаженні 25% номінального крутного моменту і 10 хв. при навантаженні 50% номінального крутного моменту.

Пропускання постійного струму через пари тертя скорочує час обкатування майже у 2 рази.

Після завершення обкатування під навантаженням проводять приймально-здавальні випробування двигунів, в ході яких визначають:

– максимальну частоту обертання холостого ходу;

– потужність і витрату пального при номінальній частоті обертання і при певній подачі пального;

– тиск в системі мащення при номінальній частоті обертання.

Значення всіх вимірювань записують в спеціальний журнал обкатування і журнал приймально-здавальних випробувань.

Для визначення основних показників роботи двигунів, а саме максимальної ефективної потужності, яка відповідає максимальній потужності по регуляторній характеристиці; питомої витрати пального існує такий метод, як випробування на безгальмівних навантажувальних режимах. Найбільш простим є спосіб виключення циліндрів, що дозволяє застосовувати його в умовах експлуатації.

При виключенні з роботи одного чи декількох циліндрів частина індикаторної потужності витрачається на подолання сил тертя в деталях ЦПГ і КШМ та інших механізмів, а також так званих "насосних витрат" виключених і працюючих циліндрів. Цим створюється навантаження на двигун. Виключаючи почергово циліндри двигуна, визначають частоту обертання колінчастого вала при роботі на одному, двох і так до роботи на всіх циліндрах. Для визначення значень потужності і витрати пального існують експериментальні формули.

Виключення з роботи циліндрів здійснюється за допомогою спеціального вимикача, що встановлюється на паливному насосі.

Обкатування і випробування агрегатів трансмісії, масляних насосів

та машин в цілому

На ремонтних підприємствах обкатуванню і випробуванню повинні піддаватися всі агрегати і вузли із зубчатими передачами, тобто коробки передач, головні передачі, ведучі мости, бортові передачі і інше.

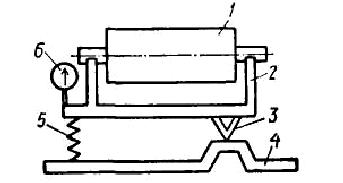

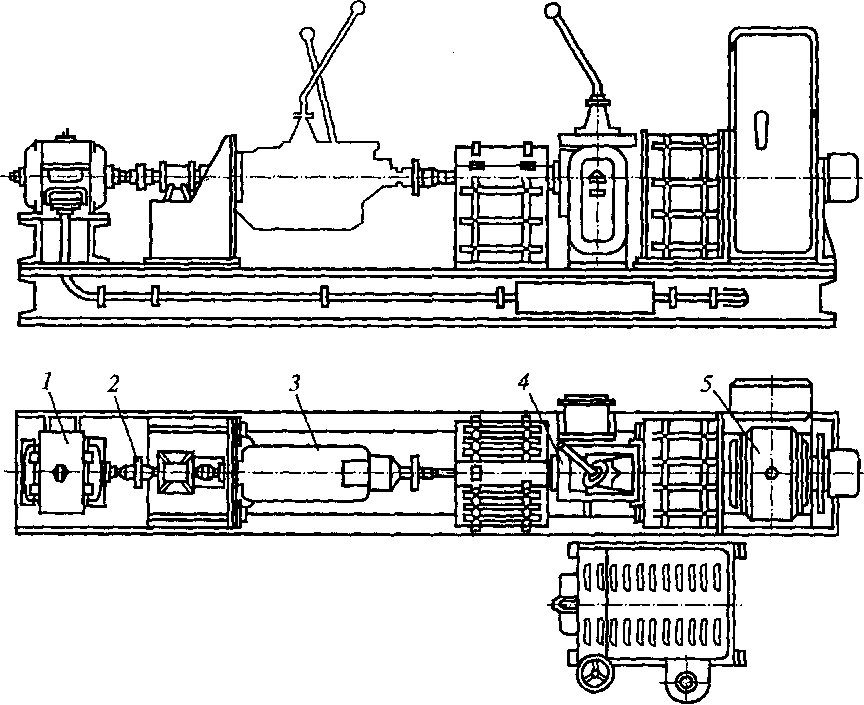

Універсальний стенд для обкатування коробок передач з електродвигуном-гальмом

електродвигун; 2. Муфта; 3. Первинний вал; 4. Коробка передач стенда; 5. Електродвигун.

В більшості випадків обкатування включає прокручування агрегатів вхолосту і під навантаженням. Для цього використовують різноманітні стенди. Навантаження в них створюється за допомогою електричних двигунів, які приводяться через випробуваний агрегат. При обертах, які перевищують певні значення, двигуни починають працювати на рекуперацію електроенергії в мережу. У свою чергу електроенергія, що затрачується приводним електродвигуном на привід агрегату, враховується ватметром, змонтованим на пульті керування, покази якого через тарувальний графік переводяться в ньютонометри.

Обкатка замкнутим методом застосовується в спеціалізованих майстернях чи на ремонтних заводах. Електродвигун 3 через муфту та правий редуктор 4 з’єднаний з первинним валом коробки передач 2. Вторинний вал коробки передач з’єднаний карданним валом з фланцем вторинного валу дзеркально розташованої стендової коробки передач 1. Первинний вал стендової коробки передач через лівий редуктор 9 і торсіонний вал 5 з’єднаний з правим редуктором4. Таким чином коробка передач включена в замкнутий контур. Навантаження створюється за рахунок закручування рукояткою 7 через черв’ячний редуктор 8 торсіонного валу 5 на деякий кут, який встановлюється по лімбу 6.

Стенд для обкатки коробки передач в замкнутому контурі

Стендова коробка передач;

Стендова коробка передач; 2. Обкатуєма коробка передач; 3. Електродвигун; 4,9. Редуктори; 5. Торсіонний вал; 6. Лімб; 7. Рукоятка; 8. Черв’ячна передача

При обкатуванні агрегатів трансмісії вони прослуховуються на шумність, контролюють їх нагрів, відсутність підтікання змащувальних матеріалів.

До вузлів, що мають зубчате зачеплення відносяться і масляні насоси. Відремонтовані насоси обкатують і випробують на спеціальних стендах КИ-5278, КИ-9158 та інших.

Обкатують їх протягом 10-15 хвилин. Не допускається їхній перегрів. Після обкатування насоса його запобіжний клапан регулюється на необхідний тиск. При випробуванні насосів вимірюють тиск, який він розвиває і його продуктивність при певній частоті обертання.

Масляні насоси дизельних двигунів обкатують на суміші 50% дизельної оливи і 50% дизельного палива при нормальній (20-25°С) температурі. Масляні насоси карбюраторних двигунів обкатують на суміші з 90% гасу і 10% машинної оливи.

Питання для самоконтролю

1.Куди прикладаються зусилля монтажу і демонтажу підшипників.

2.Який інструмент використовується при розбиранні і складанні виробів.

3.В чім особливість складання виробів при ремонті.

4.Яким чином повинна виконуватися затяжка групових різьбових з’єднань.

5.В чім полягає зміст балансування при ремонті.

6.Що є ознакою статичного і динамічного балансування.

7.На чім виконується балансування виробів.

8.Що таке обкатування ?

9.В чім зміст обкатувальних робіт ?

10.При яких умовах відбувається нормальне обкатування ?

11.Які завдання вирішуються при обкатуванні?

12Які види обкатування проходять автотракторні двигуни ?

13Які етапи стендового обкатування автотракторних двигунів ?

14Які параметри контролюються при стендовому обкатуванні ?

15Чим завершується стендове обкатування ?

16Які параметри визначаються при випробуванні двигунів ?

17Які складові одиниці включає стенд для обкатування двигунів ?

18 Які агрегати машин повинні піддаватися стендовому обкатуванню ?

19. Технологія обкатки коробок передач.

[3] с.123...139

[2] с. 132…142