- •Методичний посібник для самостійної роботи студентів з предмету «Ремонт машин» ( I,II розділи )

- •Тема1.1: Вступ. Загальні положення по ремонту.

- •Методичні вказівки

- •4.Види дефектів машин

- •Тема 1.2: Види і методи ремонту

- •Види ремонту

- •3.Види майстерень

- •Тема 1.3 Організація технічного контролю

- •Методичні вказівки

- •Контроль геометричних параметрів :

- •Тема 2.1 Загальні поняття про виробничий процес.

- •Методичні вказівки

- •При великій різноманітності техніки, загальна схема технологічного процесу їх ремонту має такий вигляд:

- •Тема 2.2 Підготовка машини до ремонту.

- •Про стан машини , зданої в ремонт

- •Про стан агрегатів і вузлів, здаваних у ремонт

- •Приймально-здавальний акт № ______ на прийом до капітального ремонту машини

- •Приймально-здавальний акт № ______ на прийом до капітального ремонту агрегатів і вузлів

- •Вимоги до майданчика зберігання ремонтного фонду

- •Тема 2.3 Розбирання машин та агрегатів

- •Методичні вказівки

- •4.Організація робочих місць. Тб при виконанні робіт

- •Вимоги до пневматичного інструменту

- •Вимоги до ручного електроінструменту

- •Вимоги безпеки при експлуатації підйомників , домкратів

- •Вимоги безпеки при експлуатації лебідок

- •Тема 2.4 Миття та очистка деталей

- •Методичні вказівки

- •Способи очистки

- •3. Миття деталей від бруду і паливно-мастильних матеріалів

- •4.Очистка деталей від нагару

- •Тема 2.5 дефектація та сортування деталей

- •Методичні вказівки

- •Особливості дефектації типових деталей

- •Тема 2.6 Комплектування деталей

- •Методичні вказівки

- •Тема 2.7 Складання та випробовування агрегатів.

- •Методичні вказівки

- •Технологія складання різних видів з’єднань.

- •Тема 2.8 Загальне складання та випробування машин

- •Методичні вказівки

- •Тема 2.9 фарбування агрегатів і машин , видача їх із ремонту

- •Методичні вказівки

- •Тестові завдання для перевірки знань

Особливості дефектації типових деталей

Вали вибраковуються за наявності тріщин, раковин, глибоких вибоїн на робочих поверхнях шийок. Тріщини і раковини валів виявляють зовнішнім оглядом і одним з методів дефектоскопії. Граничні розміри шийок валів визначають вимірюванням з необхідною точністю. Спотворення геометричної форми (конусність, овальність) шийок колінчастих валів вимірюють за допомогою мікрометра в двох взаємно перпендикулярних площинах (в площині кривошипів і перпендикулярній їй).

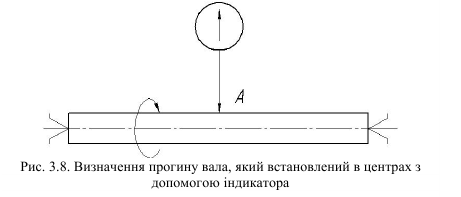

Прогин колінчастих, розподільних і інших валів визначають в центрах токарного верстата або в призмах. При цьому щуп індикаторної головки встановлюють в крайній верхній точці А (рис. 3.8) по середній корінній шийці колінчастого валу або середині валу. Потім легким рухом руки провертають вал в центрах; відхилення стрілки показує величину прогину валу.

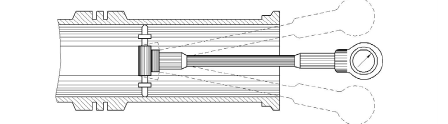

Для визначення прогину колінчастих валів і їх правки є також спеціальні пристосування (стенди) типу ГАРО. Корпусні деталі контролюють на герметичність гідравлічним методом. Зноси отворів визначають нутромірами, пробками. Технологічні процеси ремонту машин і іншими засобами. Різі контролюють новими болтами, різьбовими калібрами і зовнішнім оглядом. Знос циліндрів двигунів визначають за допомогою індикаторного нутроміра (рис. 3.9), вимірюючи діаметр в трьох поясах по висоті і в двох взаємно перпендикулярних напрямках.

Рис. 3.9. Визначення спрацювання циліндра двигуна індикаторним

нутроміром

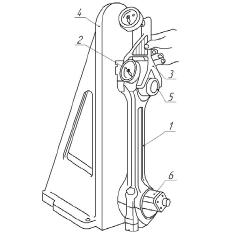

Згин і скрученість шатунів визначають на пристосуванні (рис. 3.10) із строго вивіреними оправками. Відхилення стрілки верхнього індикатора показує прогин шатуна, а бічного скрученість.

Рис. 3.10. Пристосування для визначення згину та скрученості

шатунів:

1 – шатун; 2 – індикатор; 3 – призма; 4 – плита; 5 – поршневий палець;

6 - оправка.

Підшипники кочення оцінюють в основному за зовнішніми ознаками і результатами вимірювання осьового і радіального зазорів. При огляді виявляють плями корозії, виявляють стан бігових доріжок, кілець, кульок або роликів, сепараторів. При виявленні тріщин, раковин, надломів цих деталей підшипник вибраковують. Потім перевіряють легкість обертання підшипника від руки;

заїдання і шуми при цьому недопустимі.

Осьовий і радіальний зазори визначають на спеціальному пристосуванні.

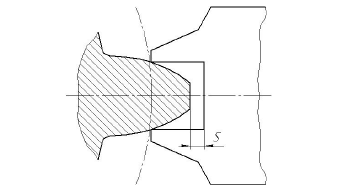

При контролі зубчатих коліс визначають знос зубів по

товщині і довжині, викришування цементованої або загартованої робочої поверхні, знос посадочного отвору, шпонкової

канавки і шліців. Зуб по товщині вважається придатним, якщо

між зовнішньою його поверхнею і шаблоном є зазор s; за

відсутності зазору зубчате колесо вибраковують (рис. 3.11).

Рис. 3.11. Визначення зносу зуба з допомогою шаблона

Знос зубів по довжині визначають штангенциркулем,

штанген-зубоміром або граничним калібром. Ширину канавок

шпонок і шліцьових западин виміряють шаблонами, а діаметральні розміри – скобами. Викришування (пітинг) робочої поверхні зубів встановлюють зовнішнім оглядом або за допомогою лупи п'ятикратного збільшення.

4.За результатами дефекації деталі розсортовуються на групи:

1- Деталі розміри та властивості яких лежать в межах допустимих. Дані деталі можна використовувати в подальшій експлуатації. Вказана група деталей, в залежності від умов підприємства може розбиватися на дві підгрупи:

А) деталі розміри та властивості яких лежать в межах допустимих і їх можна використовувати в спряженнях з деталями бувшими в експлуатації;

Б) деталі розміри та властивості яких лежать в межах допустимих, але їх можна використовувати тільки в спряженнях з новими деталями.

2- Деталі розміри та властивості яких вийшли за межі допустимих, але їх можна відновити на даному підприємстві.

3- Деталі розміри та властивості яких вийшли за межі допустимих, але їх не можна відновити на даному підприємстві – утиль.

5. Для якісного проведення дефектовочних робіт, майстер дефектовщик користується:

Технічними умовами на дефекацію, які виконуються за формою 3. В карті вказуються основні дані про дефектуєму деталь, можливі дефекти та способи їх виявлення.

Результатом дефекації становить дефектовочна відомість, яка складається з трьох частин.

1. Що таке дефектування ?

2. Яке значення має якість дефектувальних робіт на вартість і на якість ремонту?

3. На якій стадії виробничого процесу і де здійснюється дефектування ?

4. Чим відрізняється дефектування від контролю і від діагностування ?

5. Які поверхні за призначенням і за формою розрізняють в деталях ?

6. Якими параметрами характеризуються деталі ?

7. Яка документація необхідна для дефектування ?

8. На які види поділяються дійсні розміри деталей ?

9. Які розрізняють методи дефектування і в чім їх зміст ?

10. Яке правило вибору вимірювального інструменту при дефектуванні ?

11. На які групи сортуються деталі і як ці групи позначаються ?

12. Які існують методи виявлення прихованих дефектів і в чім їх зміст ?

[4] с.43…50

[5] с.50…63

[6] с. 60…73

[2] с. 101…114

[3] с. 82…111