- •Прочность элементов турбин.

- •1.1. Особенности работы элементов турбин.

- •1.2. Основные свойства металлов.

- •Рабочие лопатки турбины

- •1. Условия работы рабочих лопаток

- •2. Конструкции рабочих лопаток

- •3. Материал рабочих лопаток

- •4. Статическая прочность рабочих лопаток

- •Растягивающие центробежные усилия в сечении z получим, проинтегрировав (1) в пределах от z до l

- •5. Вибрация рабочих лопаток.

- •5.1. Причины колебания рабочих лопаток.

- •5.2. Вибрационные характеристики рабочих лопаток.

- •5.3. Частота собственных колебаний единичной лопатки постоянного профиля.

- •5.3.1.Статичисская частота изгибных колебаний – fст.

- •5.3.2. Частота колебаний вращающейся лопатки.

- •5.3.3. Частота крутильных колебаний.

- •5.4. Колебания пакетов лопаток.

- •5.5. Вибрационная диаграмма.

- •IV. Статор паровой турбины.

- •1. Условия работы статора.

- •2. Конструкции корпусов турбин.

- •IV. Статор паровой турбины.

- •1. Условия работы статора.

- •2. Конструкции корпусов турбин.

- •Лекция №10 Регулирование паровых турбин

- •1. Основная задача регулирования

- •2. Моментные характеристики ту

- •3. Статическая характеристика регулирования

- •Лекция №11

- •I.3. Механизмы управления турбиной

- •I.4. Параллельная работа та

- •Лекция № 12 Изодромная система регулирования

- •Регулирование по скорости и ускорению

- •Регулирование по скорости и давлению

- •1. Регулирование турбин с противодавлением

- •2. Регулирование пт с промежуточным

- •3. Регулирование турбины с двумя промежуточными

Прочность элементов турбин.

(Конструкция и расчет на прочность деталей турбин.)

1.1. Особенности работы элементов турбин.

В настоящее время, когда большая часть турбин действующих ТЭС, подошла к пределу «паркового ресурса» (170-250 тыс. часов) особо остро стала проблема обеспечения надежности турбоагрегата в целом и его наиболее ответственных элементов.

(Мировой опыт позволяет достоверно прогнозировать 50-60-летний срок жизни (300-400 тыс. часов) для ТЭС с параметрами свежего пара 13 и 24 МПа, 545 0С как наиболее совершенных технически, экономичных и надежных.)

Как показывает опыт эксплуатации турбин ТЭС и АЭС, самыми повреждаемыми элементами турбин является рабочие лопатки. (Растягивающие и, от центробежных сил, и изгибные, от парового усилия, напряжения; вибрация; коррозионный и эрозионный износ.)

На вал турбин действуют: крутящий момент, развиваемый паром на рабочих лопатках; изгибающий момент от собственного веса и небаланса; неуравновешенное осевое паровое усилие. Наиболее существенным являются напряжения от крутящего момента, особенно в аварийном режиме короткого замыкания. Именно эти напряжения определяют выбор размеров шеек роторов, соединительных муфт и их болтов.

В дисках (цельнокованых и сварных роторов) напряжения вызываются, в основном, центробежными силами инерциями обусловленные вращением ротора; в насадных дисках кроме этого – напряжения от натяга.

При умеренных температурах металл ротора работает в условиях упругости, при повышенных температурах некоторые элементы ротора могут работать в условиях ползучести. При нестационарных режимах эксплуатации (изменении нагрузки, пуск, останов) в деталях турбины могут возникать высокие температурные напряжения, циклическое повторение которых вызывает опасность появления трещин термоусталости, особенно в зонах концентраторов напряжений.

Таким образом, в общем случае, детали ротора должны быть рассчитаны на статическую кратковременную, длительную и термоциклическую прочность, а также динамическую прочность для обеспечения вибрационной надежности валопровода.

При работе турбины возникает вибрация валопровода, а точнее, всей системы: турбоагрегат-фундамент. В спектре частот колебаний наибольшую амплитуду, обычно, имеет гармоника, частота которой равна частоте вращения ротора (так называемая вибрация оборотной частоты).

Основные причины вибрации:

неуравновешенность ротора;

расцентровка валопровода, из-за смещения или излома осей ротора, соединенных муфтой.

Изготовить валопровод идеально уравновешенным практически не возможно, поэтому каждый ротор после его изготовления или ремонта подвергается динамической балансировке – (подбор величин и мест установки специальных грузов, компенсирующих первоначальную неуравновешенность ротора).

На турбостроительном заводе эта операция выполняется на специальном балансировочном станке в вакуумной камере при рабочей частоте вращения. (Вакуум для: уменьшения мощности привода и предотвращения чрезмерного разогрева лопаток последних ступеней.)

На ТЭС – в подшипниках ТА.

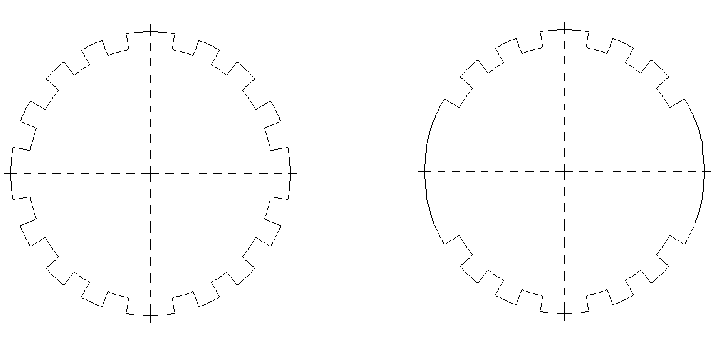

Высокочастотная вибрация валопровода, с частотой f=2n (удвоенная частота вращения), источником которой является ротор двухполюсного электрического генератора, такой ротор имеет две обмотки, на противоположных сторонах, вследствие чего его изгибная жесткость в двух взаимно перпендикулярных направлениях может различаться на 30-40 % (четырех полюсные электрогенераторы тихоходных турбин менее подвержены высокочастотной вибрации).

2-х полюсный 4-х полюсный

Самовозбуждающаяся (автоколебания) низкочастотная вибрация валопровода, f=n/2.Циркуляционные силы, вызывающие вибрацию, имеют гидродинамическую природу – они возникают в масляных пленках опорных подшипников и в проточной части турбины (в диафрагменных , периферийных и концевых уплотнениях).

Для предотвращения низкочастотной вибрации используют специальные конструктивные меры; виброустойчивые (например сегментные) подшипники; специальные периферийные уплотнения.

Большую опасность для ротора представляют переходные колебания, возникающие при внезапных динамических воздействиях на ротор (вылет рабочих лопаток; короткое замыкание в электрогенераторе; сейсмическое воздействие).

Интенсивность колебаний валопровода в большей степени зависит от того, насколько собственные частоты валопроводов (или точнее всей системы ТА-фундамент) удалены от частот возмущающих сил, вызывающих эти колебания.

Как отмечено выше, f основной возмущающей силы (из-за неуравновешенности валопровода) совпадает с f-вращения. Частоты вращения валопровода, при которых амплитуда колебаний достигает максимальных значений, называются критическими частотами вращения валопровода.

Aкр1 Aкр2 Aкр3

nкр1 nкр2 nкр2

Амплитудно-частотная характеристика валопровода.

Если низшая nкр< nраб. - ротор называется гибким,

Если низшая nкр> nраб - ротор называется жестким.

Цельнокованые - гибкие из-за большой длины и массы.

Сварные – жесткие.

При пуске ТА гибкий ротор проходит одну или несколько резонансных зон, поэтому разворот турбины должен осуществляется достаточно быстро.

Для характеристики вибрационного состояния ТА установлены нормы вибрации, измеряемой на корпусах подшипников в трех взаимно перпендикулярных направлениях: вертикальном, горизонтальном и продольном (осевом).

Оценка

осуществляется по двойной амплитуде

колебаний – 2А, которая не должна

превышать 30 мкм для ТА с n=50

c-1

и 50 мкм для ТА с n=25

c-1

.

Оценка

осуществляется по двойной амплитуде

колебаний – 2А, которая не должна

превышать 30 мкм для ТА с n=50

c-1

и 50 мкм для ТА с n=25

c-1

.

Для обеспечения требуемой надежности по вибрации, при проектировании ТА необходимо учитывать, чтобы критические частоты (nкр) валопровода не совпадали:

а) с рабочей частотой вращения (nраб.) (вибрация оборотной частоты от неуравновешенности и расцентровок);

б) с частотой n/2 (низкочастотная вибрация);

в) с частотой 2n (высокочастотная вибрация);

с запасом не менее ± (10-15)%.