- •Аннотация к учебному пособию Слесарь по ремонту автомобилей. «Двигатель внутреннего сгорания».

- •Глава 1. Общие сведения об устройстве автомобиля

- •1.1 Кузов

- •1.2 Шасси

- •1.2.1 Трансмиссия

- •1.2.2 Ходовая часть

- •1.2.3 Механизмы управления

- •Глава 2. Автомобильные двигатели.

- •2.1. Классификация поршневых двигателей внутреннего сгорания.

- •Глава 3. Общее устройство двигателя внутреннего сгорания.

- •3.1 Корпус двигателя.

- •3.2. Детали цилиндропоршневой группы (цпг) и кривошипно-шатунного механизма.

- •3.3. Газораспределительный механизм.

- •3.3.1. Распределительный вал и детали привода распределительного вала.

- •3.3.2. Детали клапанной группы.

- •3.3.3. Привод клапанов и их детали.

- •3.3.4. Системы регулирования фаз газораспределения

- •3.4. Системы охлаждения и смазки двигателя.

- •3.4.1. Назначение, устройство и работа системы охлаждения.

- •3.4.2. Назначение, устройство и работа системы смазки.

- •3.5. Техническое обслуживание двигателя.

- •Глава 4. Работа двигателя внутреннего сгорания.

- •4.1 Рабочий цикл четырёхтактного бензинового двигателя.

- •4.2 Рабочий цикл четырёхтактного дизельного двигателя.

- •4.3 Работа четырёхтактных многоцилиндровых двигателей.

- •4.4 Нагруженность и износ деталей.

- •Введение в диагностику.

- •5.1 Диагностика неисправностей по внешним признакам.

- •5.1.1 Диагностика по цвету выхлопных газов.

- •5.1.3 Диагностика неработающего двигателя.

- •5.2. Инструментальная диагностика.

- •5.2.1 Диагностирование неисправностей двигателя измерением давления в цилиндре в конце такта сжатия.

- •5.2.2 Диагностирование неисправностей двигателя измерением разряжения в цилиндрах и впускном коллекторе.

- •5.2.3 Диагностирование неисправностей двигателя измерением падения давления воздуха, подаваемого в цилиндры.

- •5.2.4 Диагностирование неисправностей двигателя с помощью компьютерных диагностических комплексов (мототестеров) и персональных электронных диагностических приборов.

- •Глава 6. Ремонт двигателя.

- •6.1. Мойка автомобиля и двигателя.

- •6.2. Снятие двигателя с автомобиля.

- •6.3. Мойка двигателя снятого с автомобиля.

- •6.4. Разборка двигателя.

- •6.4.1.Трудности, возникающие при общей разборке двигателя.

- •6.5. Мойка деталей двигателя.

- •6.6. Дефектация деталей.

- •6.6.1.Технология измерений.

- •6.7. Ремонт деталей.

- •6.7.1. Ремонт отверстий.

- •6.7.2. Ремонт валов.

- •6.7.3. Проверка качества выполненного ремонта.

- •6.8. Комплектование деталей.

- •6.9. Сборка соединений и двигателя.

- •6.9.1. Установка гильз цилиндров в блок двигателя.

- •6.9.2. Установка коленчатого вала в опоры двигателя.

- •6.9.3. Сборка шатунов с поршнями.

- •6.9.4. Установка поршневых колец на поршни.

- •6.9.5. Установка поршней в цилиндры двигателя.

- •6.9.6. Сборка головки блока цилиндров.

- •6.9.10. Установка головки блока цилиндров.

- •6.10. Регулировки собранного двигателя.

- •6.11. Обкатка двигателя.

- •6.12. Гарантийное обслуживание.

6.7. Ремонт деталей.

Детали двигателя имеют различную, часто сложную форму и конфигурацию, они изготовлены из различных материалов с применением различных технологий, а также могут иметь соответствующим способом обработанные рабочие поверхности, в связи с чем, способы и методы ремонта этих деталей различаются. Тем не менее, обобщённо, весь ремонт двигателя сводится к 1) ремонту отверстий, 2) ремонту валов и 3) ремонту корпусных деталей.

6.7.1. Ремонт отверстий.

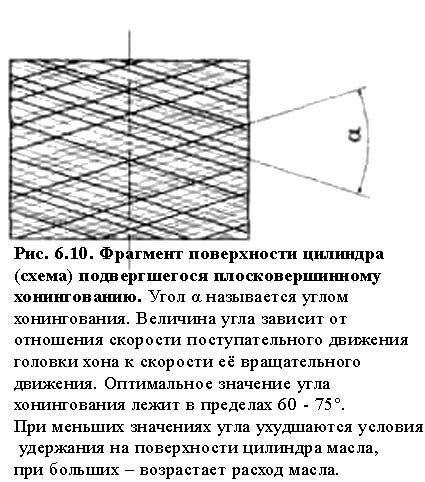

Ремонт отверстий в деталях двигателя выполняется одним из двух способов. Изношенные отверстия либо растачиваются под ремонтные размеры, либо восстанавливаются до номинального размера. Растачиванию под ремонтные размеры подвергаются цилиндры и гильзы цилиндров. Восстановлению подлежат постели шеек коленчатого и распределительного валов, отверстия головок шатунов и т.п. Для расточки отверстий используются расточные и токарные станки. Для восстановления изначальных размеров детали используют методы наплавки, наварки и порошкового напыления. При любом из перечисленных способов, рабочие поверхности отверстия, подвергаются окончательной (финишной) обработке на специальном оборудовании. Для окончательной обработки широко применяются хонингование, выполняемое на специальных хонинговальных станках. Рабочим инструментом хонинговального станка является хонинговальная головка – хона с абразивными брусками. Хонинговальная головка, закреплённая на хонинговальном или вертикально-сверлильном станке, одновременно совершает возвратно-поступательные и вращательные движения. Бруски прижимаются к обрабатываемой поверхности механически (например, пружинами), от руки, сжатым воздухом или иначе. Для обработки алюминиевых, бронзовых и чугунных деталей используются бруски из окиси алюминия Al2O3 или карбида кремния SiC. Для обработки стальных деталей могут использоваться алмазные бруски или бруски из нитрата бора. Задача хонингования – получение качественной рабочей поверхности, гладкой и одновременно в меру шероховатой, способной удерживать масло для смазки ответной детали, например, поршня. Создание такой поверхности достигается применением качественного абразивного материала и специальными способами и методами (технологиями) хонингования. На рис. 6.10 показан участок поверхности цилиндра после хонингования.

Обработка

отверстия под ремонтные размеры является

наиболее распространённым и дешёвым

способом восстановления деталей. Следует

различать обработку деталей (отверстий

деталей) под стандартные и свободные

ремонтные размеры. Стандартные ремонтные

размеры определены техническими

условиями на ремонт и, в связи с тем, что

увеличение диаметра отверстия детали

предполагает использование ответной

детали увеличенного (ремонтного) размера,

именно в этих размерах промышленно

изготавливаются запасные части

автомобилей. Для чугунных блоков

цилиндров стандартный «ремонтный шаг»

(ряд) может составлять +0,2 мм; +0,4мм…, или

+0,3 мм; +0,6 мм…, а также +0,25 мм; +0,50 мм, и

т.д. Цилиндры цельноалюминиевых блоков

без покрытия ремонтируются аналогичным

образом, а после расточки протравливаются

кислотой с целью проявления на рабочей

поверхности цилиндров молекул кремния.

Молекулы кремния образуют на поверхности

цилиндра слой, способный противостоять

износу длительный период эксплуатации

двигателя. Цилиндры с покрытием

рабочей поверхности типа «Никасил»

имеют несколько иную технологию ремонта,

которая не предусматривает расточку

на большую глубину. Впрочем, как правило,

этого и не требуется из-за незначительных

износов таких цилиндров, даже при

существенных пробегах автомобиля.

Следует понимать, что все цилиндры

двигателя должны растачиваться под

один и тот же ремонтный размер. При

расточке цилиндра оставляется припуск

на каждую сторону цилиндра не менее

0,05 мм. под последующее хонингование.

Целью ремонта отверстий деталей в целом

и цилиндров в частности является:

Обработка

отверстия под ремонтные размеры является

наиболее распространённым и дешёвым

способом восстановления деталей. Следует

различать обработку деталей (отверстий

деталей) под стандартные и свободные

ремонтные размеры. Стандартные ремонтные

размеры определены техническими

условиями на ремонт и, в связи с тем, что

увеличение диаметра отверстия детали

предполагает использование ответной

детали увеличенного (ремонтного) размера,

именно в этих размерах промышленно

изготавливаются запасные части

автомобилей. Для чугунных блоков

цилиндров стандартный «ремонтный шаг»

(ряд) может составлять +0,2 мм; +0,4мм…, или

+0,3 мм; +0,6 мм…, а также +0,25 мм; +0,50 мм, и

т.д. Цилиндры цельноалюминиевых блоков

без покрытия ремонтируются аналогичным

образом, а после расточки протравливаются

кислотой с целью проявления на рабочей

поверхности цилиндров молекул кремния.

Молекулы кремния образуют на поверхности

цилиндра слой, способный противостоять

износу длительный период эксплуатации

двигателя. Цилиндры с покрытием

рабочей поверхности типа «Никасил»

имеют несколько иную технологию ремонта,

которая не предусматривает расточку

на большую глубину. Впрочем, как правило,

этого и не требуется из-за незначительных

износов таких цилиндров, даже при

существенных пробегах автомобиля.

Следует понимать, что все цилиндры

двигателя должны растачиваться под

один и тот же ремонтный размер. При

расточке цилиндра оставляется припуск

на каждую сторону цилиндра не менее

0,05 мм. под последующее хонингование.

Целью ремонта отверстий деталей в целом

и цилиндров в частности является:

Восстановление поверхности цилиндров (отверстий);

Восстановление геометрии отверстий;

Восстановление величины зазора между цилиндром и охватываемой деталью;

Восстановление взаимного расположения деталей.