- •Аннотация к учебному пособию Слесарь по ремонту автомобилей. «Двигатель внутреннего сгорания».

- •Глава 1. Общие сведения об устройстве автомобиля

- •1.1 Кузов

- •1.2 Шасси

- •1.2.1 Трансмиссия

- •1.2.2 Ходовая часть

- •1.2.3 Механизмы управления

- •Глава 2. Автомобильные двигатели.

- •2.1. Классификация поршневых двигателей внутреннего сгорания.

- •Глава 3. Общее устройство двигателя внутреннего сгорания.

- •3.1 Корпус двигателя.

- •3.2. Детали цилиндропоршневой группы (цпг) и кривошипно-шатунного механизма.

- •3.3. Газораспределительный механизм.

- •3.3.1. Распределительный вал и детали привода распределительного вала.

- •3.3.2. Детали клапанной группы.

- •3.3.3. Привод клапанов и их детали.

- •3.3.4. Системы регулирования фаз газораспределения

- •3.4. Системы охлаждения и смазки двигателя.

- •3.4.1. Назначение, устройство и работа системы охлаждения.

- •3.4.2. Назначение, устройство и работа системы смазки.

- •3.5. Техническое обслуживание двигателя.

- •Глава 4. Работа двигателя внутреннего сгорания.

- •4.1 Рабочий цикл четырёхтактного бензинового двигателя.

- •4.2 Рабочий цикл четырёхтактного дизельного двигателя.

- •4.3 Работа четырёхтактных многоцилиндровых двигателей.

- •4.4 Нагруженность и износ деталей.

- •Введение в диагностику.

- •5.1 Диагностика неисправностей по внешним признакам.

- •5.1.1 Диагностика по цвету выхлопных газов.

- •5.1.3 Диагностика неработающего двигателя.

- •5.2. Инструментальная диагностика.

- •5.2.1 Диагностирование неисправностей двигателя измерением давления в цилиндре в конце такта сжатия.

- •5.2.2 Диагностирование неисправностей двигателя измерением разряжения в цилиндрах и впускном коллекторе.

- •5.2.3 Диагностирование неисправностей двигателя измерением падения давления воздуха, подаваемого в цилиндры.

- •5.2.4 Диагностирование неисправностей двигателя с помощью компьютерных диагностических комплексов (мототестеров) и персональных электронных диагностических приборов.

- •Глава 6. Ремонт двигателя.

- •6.1. Мойка автомобиля и двигателя.

- •6.2. Снятие двигателя с автомобиля.

- •6.3. Мойка двигателя снятого с автомобиля.

- •6.4. Разборка двигателя.

- •6.4.1.Трудности, возникающие при общей разборке двигателя.

- •6.5. Мойка деталей двигателя.

- •6.6. Дефектация деталей.

- •6.6.1.Технология измерений.

- •6.7. Ремонт деталей.

- •6.7.1. Ремонт отверстий.

- •6.7.2. Ремонт валов.

- •6.7.3. Проверка качества выполненного ремонта.

- •6.8. Комплектование деталей.

- •6.9. Сборка соединений и двигателя.

- •6.9.1. Установка гильз цилиндров в блок двигателя.

- •6.9.2. Установка коленчатого вала в опоры двигателя.

- •6.9.3. Сборка шатунов с поршнями.

- •6.9.4. Установка поршневых колец на поршни.

- •6.9.5. Установка поршней в цилиндры двигателя.

- •6.9.6. Сборка головки блока цилиндров.

- •6.9.10. Установка головки блока цилиндров.

- •6.10. Регулировки собранного двигателя.

- •6.11. Обкатка двигателя.

- •6.12. Гарантийное обслуживание.

Глава 4. Работа двигателя внутреннего сгорания.

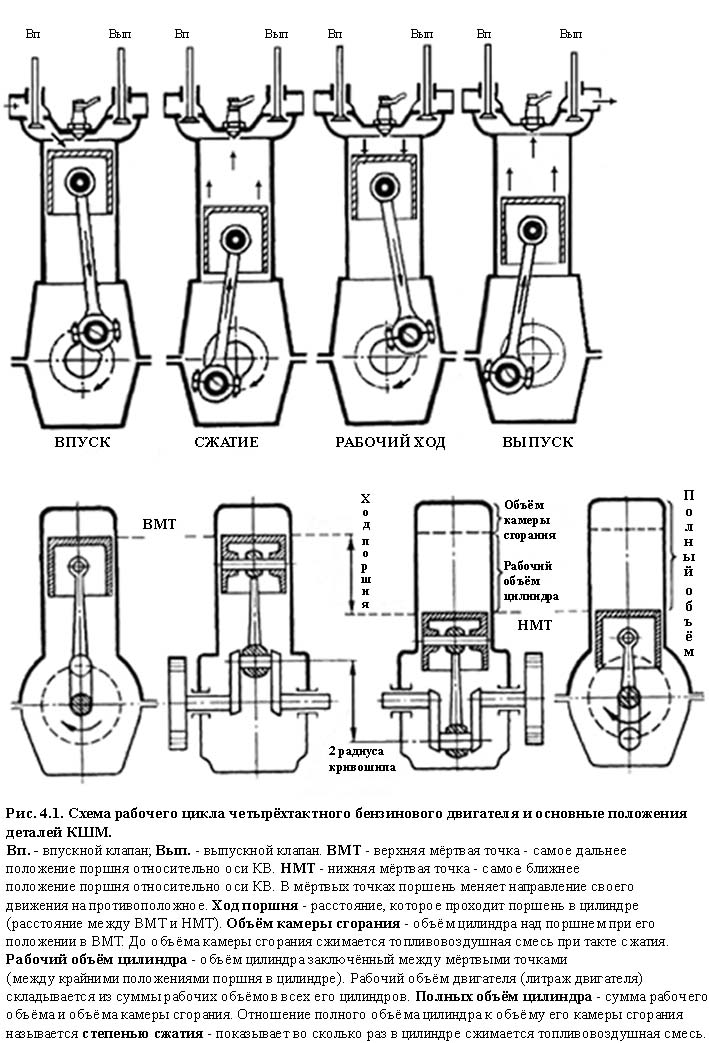

При работе поршневого двигателя внутреннего сгорания поршень совместно с верхней головкой шатуна движется в цилиндре поступательно (вверх – вниз), при этом коленчатый вал совместно с нижней головкой шатуна совершает вращательные движения. У подавляющего большинства двигателей, если смотреть на двигатель со стороны шкива, вращение коленчатого вала осуществляется по часовой стрелке. За один оборот коленчатого вала (360°) поршень в цилиндре совершает два хода (один ход вверх и один вниз). При постоянной скорости вращения коленчатого вала двигателя, поршень в цилиндре движется с ускорением – замедлением. Наименьшие скорости движения поршня будут наблюдаться при его «крайних» положениях в цилиндре - в верхней и нижней части. В верхней и нижней части цилиндра поршень «вынужден» сделать остановку, чтобы поменять направление движения. Точки в цилиндре, где поршень «останавливается» и изменяет направление своего движения, называются «мёртвыми точками». Самое дальнее положение поршня в цилиндре относительно оси коленчатого вала (верхнее положение), называют «верхней мёртвой точкой» (в.м.т.), самое ближнее положение поршня в цилиндре относительно оси коленчатого вала (нижнее положение), называют «нижней мёртвой точкой» (н.м.т.). Чтобы установить поршень (допустим первого цилиндра) в верхнюю мёртвую точку в конце такта сжатия, необходимо повернуть коленчатый вал (например, ключом за гайку храповика) таким образом, чтобы поршень в первом цилиндре занял крайнее верхнее положение, при этом впускные и выпускные клапаны этого цилиндра должны быть закрыты. Ремонтируя двигатель, или выполняя регулировочные работы, эту операцию ВАМ придётся проделывать множество раз. Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом. Рабочий цикл четырёхтактного двигателя осуществляется за два оборота коленчатого вала и состоит из тактов впуска, сжатия, рабочего хода (расширения) и выпуска. Прежде чем приступить к более подробному рассмотрению рабочего цикла следует познакомиться с некоторыми определениями и терминами, знание и понимание которых даст Вам возможность не только общаться на одном языке с представителями Вашей профессии, но и усваивать материал, изложенный в этой книге и других изданиях по профильной тематике. Часть нужных нам терминов мы уже рассмотрели в предыдущих разделах, о некоторых поговорим позже. Лучше разобраться с рассматриваемой темой поможет рис. 4.1.

Поршень, движущийся в цилиндре, проходит расстояние равное расстоянию между верхней и нижней мёртвыми точками. Это расстояние называется ходом поршня. Двигатели, у которых ход поршня меньше его диаметра, носят название короткоходных. За один ход поршня кривошип КВ проходит расстояние равное двум его радиусам, т.е. совершает полуоборот (180°) Объем цилиндра, заключённый между крайними положениями поршня в цилиндре (между мёртвыми точками) называют рабочим объёмом цилиндра (Vр). Сумма рабочих объёмов всех цилиндров двигателя, равняется рабочему объёму двигателя, называемому также - литражом двигателя. Сумма рабочего объёма цилиндра (Vр) и объёма камеры сгорания (Vксг) равняется полному объёму (Vп). Литраж двигателя (рабочий объём) указывается в технической характеристике автомобиля. Сравнивая рабочие характеристики двигателей различных автомобилей можно заметить, что чем больше литраж двигателя, тем выше его мощность и удельный расход топлива (при условии равенства прочих конструкционных особенностей сравниваемых двигателей). Камерой сгорания называют объём цилиндра над поршнем, при положении поршня в верхней мёртвой точке. Топливно-воздушная смесь в цилиндре сжимается поршнем как раз до этого объёма и сгорает в этом объёме после воспламенения. Отношение объёма смеси, поступившей в цилиндр на такте впуска, к объёму смеси, сжатой до объёма камеры сгорания при такте сжатия, называют степенью сжатия двигателя. Степень сжатия показывает, во сколько раз в цилиндре сжимается смесь и определяется по формуле n = Vп/Vксг. Степень сжатия современных бензиновых двигателей лежит в пределах 8 – 12, дизельных – в среднем 18 – 22. От степени сжатия во многом зависит топливная экономичность и мощностные характеристики двигателя. Степени сжатия двигателей ограничиваются, у бензиновых двигателей – свойством применяемого топлива (бензина), у дизельных – конструктивными особенностями применяемых материалов, из которых изготавливаются детали двигателя и которые с повышением степени сжатия «обязаны» выдерживать большие нагрузки. Свойства бензинов описываются октановым числом бензина, характеризующим его антидетонационную стойкость. Антидетонационная стойкость топлива тем выше, чем больше его октановое число (А –80, 93, 95, 98 и др.). Конструкция двигателя предполагает применение бензина со строго заданным октановым числом (регламентируется заводом изготовителем). Применение бензина с меньшим октановым числом приведёт к работе двигателя с детонацией и, как следствие, к преждевременному износу, или поломке двигателя. Высокооктановые бензины при сгорании выделяют больше тепла, что также следует учитывать при использовании этих бензинов на автомобилях устаревших конструкций. Детонационное сгорание рабочей смеси (детонация) предполагает нехарактерно быстрое сгорание (взрыв) топливно-воздушной смеси в цилиндре двигателя, приводящее к повышению нагрузок, в первую очередь на детали цилиндропоршневой группы. Скорость распространения фронта пламени, сгорающего в цилиндре топлива, может возрастать с 40 м/сек. до 2000 м/сек. и более. Признаком работы двигателя с детонацией являются характерные и хорошо прослушиваемые стуки, получившие название детонационных стуков. Детонационные стуки возникают вследствие вибрации стенок цилиндра и других деталей ЦПГ под воздействием «ударной волны». Причиной детонации может быть: 1) применение топлива с октановым числом ниже рекомендованного инструкцией производителя; 2) перегрев двигателя; 3) перегрузка двигателя по оборотам или крутящему моменту; 4) чрезмерно раннее зажигание, а также та или иная совокупность перечисленных явлений. Работа двигателя с детонацией может сопровождаться перегревом двигателя, падением его мощности и высоким расходом топлива. Иногда появляется искристый или дымный выхлоп из глушителя. Следствием работы двигателя с детонацией могут быть поломки перемычек между кольцами на поршнях, поломки самих колец, оплавление кромки и/или прогорание днища поршня. Лавинообразное повышение температуры в цилиндре вследствие разрушения деталей из-за детонации часто приводит к появлению ещё одного весьма нежелательного явления – калильного зажигания. Калильное зажигание - самопроизвольное и несвоевременное воспламенения смеси от сильно нагретых деталей двигателя (юбки свечи, кромки поршня, кромки клапана, тлеющего нагара и т.п.). Причина появления калильного зажигания может быть и более тривиальной, как-то несоответствие свечей зажигания данному типу двигателя или повышенное нагароотложение на днищах поршней. На работающем двигателе, при движении поршня к нижней мёртвой точке силы, действующие на поршень, прижимают его к правой стенке цилиндра, а при движении к верхней мёртвой точке, к левой. При переходе поршня через мёртвые точки происходит изменение опоры поршня (перекладка поршня) с одной стенки цилиндра на другую. Изменение направления действия сил в цилиндре приводит к неравномерному износу цилиндра (под овал и под конус с образованием износного уступа в верхней части цилиндра). Неравномерный износ цилиндра следует учитывать при его измерениях и последующем ремонте. Давление, создаваемое поршнем в цилиндре в конце такта сжатия называется компрессией. Величина компрессии зависит от степени сжатия двигателя и состояния деталей цилиндропоршневой группы и клапанов. И если степень сжатия задаётся конструкцией двигателя, то состояние деталей ЦПГ и клапанов может существенно меняться в процессе эксплуатации, (детали изнашиваются, зазоры между ними увеличиваются). Измеряя компрессию в цилиндрах двигателя, мы косвенно, но достаточно уверенно можем судить о степени изношенности соответствующих деталей или об их неисправности. Диагностика двигателя методом измерения компрессии в цилиндрах широко применяется на практике. Фазы газораспределения. Данным термином «обзывают» моменты открытия и закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мёртвых точек. Этот термин станет Вам понятнее, после того как Вы изучите следующую главу. Порядок работы цилиндров двигателя определяется порядком чередования одноимённых тактов в цилиндрах двигателя (например, тактов рабочего хода). Например, у широко распространенных рядных четырёхцилиндровых двигателей, возможны два варианта порядка работы цилиндров: 1 – 2 – 4 – 3 или 1 – 3 – 4 – 2. Иной порядок работы может быть лишь при изменении имеющейся, и являющейся оптимальной для этого типа двигателей, конструкции коленчатого и/или распределительного валов, что не практикуется. Данный порядок цифр означает, что при работе двигателя, такты рабочего хода (равно, как и другие такты) чередуются в цилиндрах в изложенной последовательности.