- •Будівельні крани. Приклади розрахунку кранових механізмів

- •Розрахунок механізмів повороту стрілових кранів

- •1.1. Конструкція механізмів повороту кранів.

- •Розрахунок механізму повороту крана.

- •2.1. Визначення конструктивних елементів крана.

- •2.2. Вибір конструкції опор поворотної частини крана.

- •Визначення основних розмірів роликової коробки.

- •Розрахунок механізму повороту крана з поворотною колоною.

- •3 .1. Розрахункова схема та вихідні дані

- •3.2. Розрахунок механізму повороту крана.

- •Перевірка електродвигуна на нагрів

- •Визначення максимального навантаження в пружних звязках механізму повороту

- •Визначення гальмівного моменту і вибір гальма

- •Розрахунок муфти граничного моменту

- •4. Розрахунок механізму повороту крана із нерухомою колоною.

- •4.1. Розрахункова схема та вихідні дані

- •4.2. Розрахунок механізму повороту крана

- •2. Розрахунок механізму пересування кранового візка

- •Загальні відомості про мостові крани

- •Вибір кінематичної схеми та вихідних параметрів кранового візка

- •Розрахунок сили опору руху візка

- •Розрахунок потужності електродвигуна та вибір редуктора

- •Перевірка приводу на буксування

- •Перевірка двигуна на нагрів за еквівалентним навантаженням

- •Розрахунок гальмівного моменту і вибір гальма

- •Вибір ходових коліс візка

- •2. Розрахунок механізму пересування крана

- •2.1 Вибір кінематичної схеми і вихідних параметрів

- •2.2. Розрахунок сили опору пересуванню крана.

- •2.3 Розрахунок потужності двигуна і вибір редуктора

- •2.4. Перевірка двигуна на нагрів за еквівалентним навантаженням

- •2.5. Розрахунок гальмівного моменту і вибір гальма

- •2.6. Визначення динамічних навантажень у механізмах пересування

- •2.7. Розрахунок ходових коліс

- •2.8. Розрахунок механізму пересування крана з центральним двигуном, швидкохідними трансмісійними валами і кінцевими редукторами.

- •2.9. Перевірка двигуна на нагрів

- •2.10. Розрахунок гальмівного моменту і вибір гальма

- •Розрахунок трансмісійних валів

- •3. Розрахунок підіймального механізму стрілових кранів

- •3. Механізм піднімання з ручним приводом

- •Сердечником

- •3.4. Розміри блоків, барабанів, зірочок

- •Геометричні параметри зірочок для зварних ланцюгів.

- •3.5. Розрахунок кріплення канату до барабана

- •3.5.1. Кріплення вільного кінця тягового органу

- •3.6. Вантажозахватні пристрої

- •Література.

- •Додатки

3.6. Вантажозахватні пристрої

(вибір і розрахунок на міцність)

Залежно від категорії вантажу, вантажозахватні пристрої поділяються на дві групи:

І - для штучних вантажів: гаки, петлі, скоби, стропи, захвати та ін..

II - для сипких зв'язних вантажів: ковші, контейнери, грейфери та ін..

У механізмах з ручним приводом використовують однорогі гаки (рис. 25) з різьбовими хвостовиками. Тому в цій розробці наведений лише вибір і монтаж однорогих гаків на гаковій підвісці. При підйомі довгомірних вантажів необхідно орієнтуватись на дворогі гаки при умові безпосереднього підвішування вантажу до тягового органу (кратність поліспаста – одиниця).

Гаки кують або штампують із Сталі 20. Вибір гака за заданою вантажопідйомністю здійснюють за таблицями ГОСТу (табл. 93) і перевірочних розрахунків не виконують, але при конструюванні і виготовленні гака, обов'язковою умовою є розрахунок його на міцність. Гаки з різьбовим хвостовиком кріплять на траверсі рухомої обойми поліспасту.

Якщо вантажопідйомність гака до 20 кН, тоді він спирається на сферичну шайбу, а при більшій вантажопідйомності - на упорний підшипник (див. рис. 26).

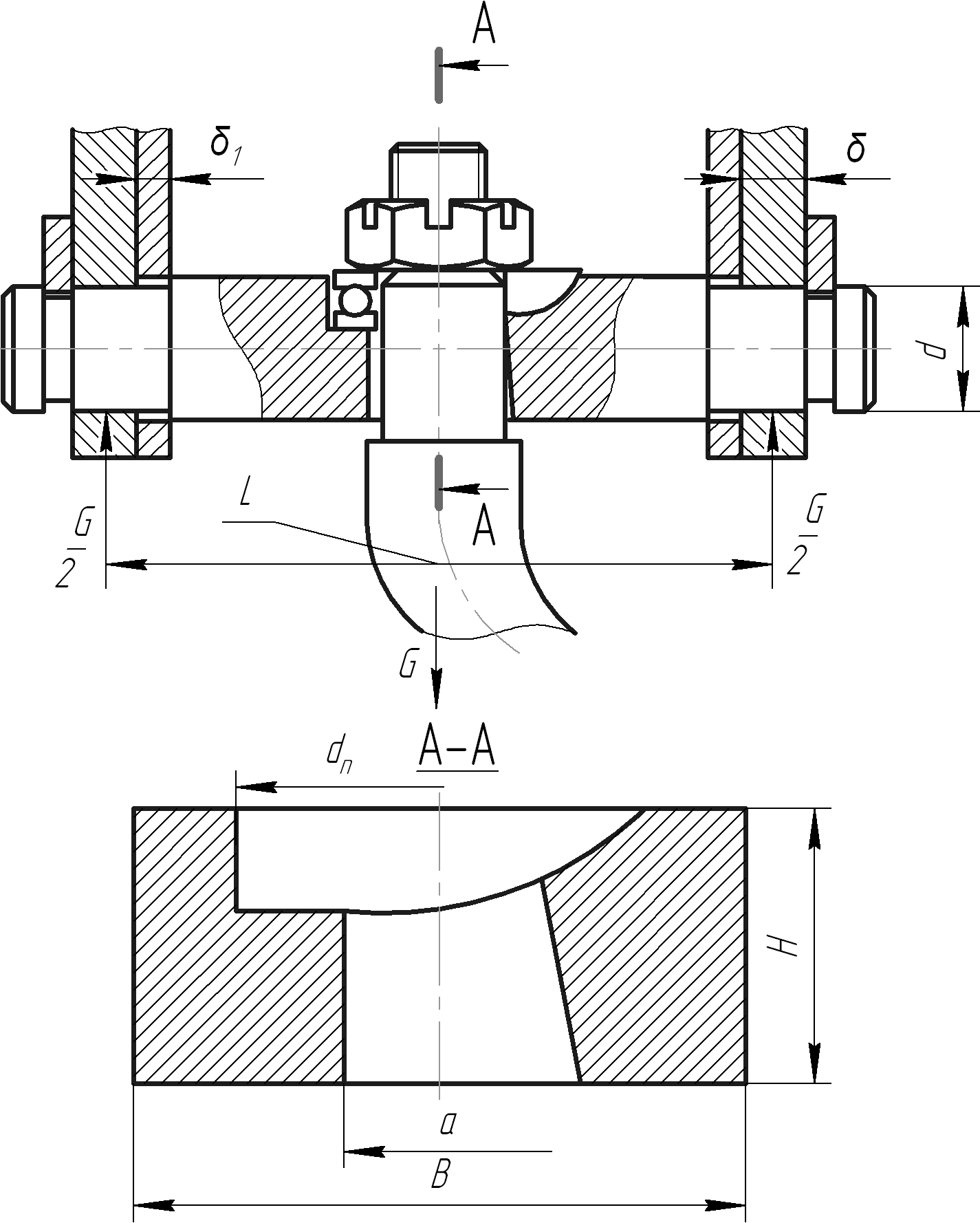

Траверси виготовляють із сталі марки Ст. З, або марки Сталь 20 і розраховують на згин як балку, яка лежить на двох опорах.

Вантажопідйомність Q, кН |

Розміри, мм |

|

||||||||||||||||||||

а |

о |

h |

b |

d |

d1 |

d0 |

l |

l1 |

l2 |

n |

R |

R1 |

R2 |

R3 |

R4 |

R5 |

R6 |

Маса гака, кг |

|

|||

2,50 |

20 |

14 |

12 |

18 |

14 |

12 |

12 |

30 |

12 |

17 |

10 |

3 |

11 |

4,5 |

25 |

8 |

22 |

28 |

0,15 |

|

||

5,00 |

30 |

22 |

18 |

26 |

20 |

16 |

16 |

45 |

16 |

22 |

15 |

6 |

14 |

5,5 |

37 |

10 |

30 |

35 |

0,45 |

|

||

10 |

40 |

30 |

24 |

36 |

25 |

20 |

20 |

60 |

20 |

27 |

20 |

6 |

20 |

6,5 |

50 |

15 |

40 |

45 |

1 |

|

||

20 |

50 |

38 |

32 |

50 |

30 |

24 |

24 |

75 |

24 |

32 |

25 |

8 |

35 |

10 |

65 |

18 |

55 |

60 |

2,1 |

|

||

30 |

60 |

45 |

40 |

60 |

40 |

35 |

30 |

90 |

35 |

40 |

30 |

10 |

40 |

12 |

80 |

20 |

65 |

80 |

4 |

|

||

50 |

70 |

55 |

50 |

75 |

50 |

40 |

36 |

110 |

40 |

48 |

35 |

12 |

50 |

13,5 |

95 |

30 |

85 |

105 |

7,6 |

|

||

100 |

90 |

70 |

74 |

100 |

70 |

60 |

48 |

140 |

50 |

60 |

45 |

16 |

70 |

17 |

126 |

35 |

105 |

170 |

18,7 |

|

||

150 |

110 |

85 |

92 |

120 |

75 |

65 |

56 |

170 |

55 |

75 |

60 |

20 |

80 |

22 |

163 |

50 |

139 |

200 |

32,7 |

|

||

200 |

120 |

95 |

102 |

140 |

85 |

75 |

64 |

190 |

75 |

90 |

65 |

25 |

90 |

25 |

174 |

55 |

156 |

220 |

50,5 |

|

||

|

|

|

||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

Табл. 93. Гаки однорогі для механізмів із ручним приводом

Рис. 25. Ескіз

однорогого гаку

Рис 26. Кріплення гаку до траверси рухомої обойми

Напруження згину:

(110)

де

![]() - згинаючий

момент у небезпечному перерізі траверси,

- згинаючий

момент у небезпечному перерізі траверси,

G – сила тяжіння вантажу та вантажозахватного пристрою;

L - відстань між опорами, приймають із ескізної компоновки траверси, орієнтуючись на конструктивні розміри блоків, ущільнюючих кришок, товщину вантажних планок (S = 10...16 мм), товщину захисного кожуха (δ1=2...2,5 мм) та інші конструктивні елементи.

![]() -

момент опору прямокутного перерізу

траверси.

-

момент опору прямокутного перерізу

траверси.

де В = D0 + (20...30) мм; D 0 - зовнішній діаметр сферичної шайби (підшипника);

d - внутрішній діаметр сферичної шайби. Розміри сферичної шайби підбирають табл. 94 (рис. 27), а опорні поверхні перевіряються на питомий тиск за формулою:

![]() (111)

(111)

д е

[р]

=

30...40 МПа

- допустимий питомий тиск.

е

[р]

=

30...40 МПа

- допустимий питомий тиск.

Рис. 27. Ескіз сферичної шайби

Упорні підшипники підбирають за діаметром хвостовика гака та статичною вантажопідйомністю за формулою:

![]() (112)

(112)

де fс = 1,2 - коефіцієнт надійності;

С0 - табличне значення статичної вантажопідйомності; Н - висота траверси.

![]() - допустиме

напруження згину для матеріалу

траверси,

- допустиме

напруження згину для матеріалу

траверси,

![]() =

80 МПа

- допустиме напруження згину для сталі

Ст. 3.

Підставляючи значеним Мзг

та

W

у

рівняння (109)

і розв’язавши

його

=

80 МПа

- допустиме напруження згину для сталі

Ст. 3.

Підставляючи значеним Мзг

та

W

у

рівняння (109)

і розв’язавши

його

відносно Н, отримуємо:

![]() (113)

(113)

Після визначення висоти Н числове значення її необхідно ув'язати з величиною l1 (рис. 1.6.1) Н >l1 необхідно збільшити розмір В, або прийняти більш міцний матеріал траверси. Шипи траверси перевіряються за напруженням зминання за формулою:

![]() (114)

(114)

де dш =Н- (4 ..6) мм - діаметр шипа,

![]() =

30...35 МПа

– занижені (з врахуванням можливого

переміщення шипа

=

30...35 МПа

– занижені (з врахуванням можливого

переміщення шипа

під навантаженням у вантажній планці) допустимі напруження зминання.

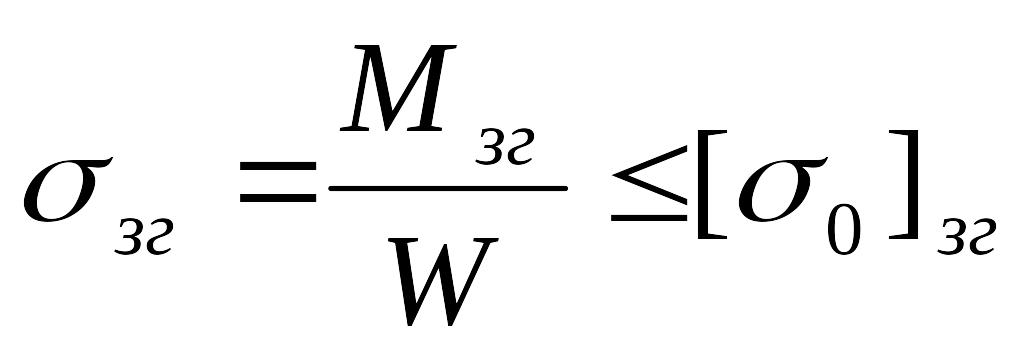

Діаметр осі d0 блоків рухомої і нерухомої обойми поліспаста визначають із умови міцності на згин та перевіряють на зминання в місці з єднання із вантажними планками

![]() (115)

(115)

де

![]() - згинаючий момент (рис. 26)

- згинаючий момент (рис. 26)

![]() -

допустимі

напруження згину.

-

допустимі

напруження згину.

Напруження зминання:

![]()

(116)

де

![]() =

80...85 МПа - допустимі напруження зминання

для матеріалу планки

(вісь).

=

80...85 МПа - допустимі напруження зминання

для матеріалу планки

(вісь).

При монтажі блоків на підшипниках ковзання їхні поверхні тертя перевіряють на питомий тиск за формулою:

![]() (117)

(117)

де F1 та F2 зусилля в найбільш навантажених вітках, що утримують блок; l0 - довжина маточини блоку; [p] = 5...10 МН/м2 - допустимий питомий тиск.

Рис. 28. Схема до розрахунку вантажної планки.

Підшипники кочення вибирають за діаметром осі та динамічною

вантажопідйомністю ( методика вибору тут не наводиться).

Розміри вантажної ланки перевіряють у перерізі, найбільш послабленому отвором (рис. 28) із умови міцності на розтяг:

![]() (118)

(118)

де B ≈ 2d0 - ширина планки;

d0 - діаметр найбільшого отвору;

= 80 МПа - допустиме напруження на розтяг (для сталі Ст. 3),

або

![]()

де - границя текучості матеріалу, п = 1,5.. .3 - коефіцієнт запасу.

Із конструктивних міркувань, можна отримати інші розміри деталей рухомої і нерухомої обойми поліспаста.

3.7. Визначення моментів та передаточного числа механізму підйому.

3.7.1. Крутний момент на приводному барабані (зірочці)

![]() (119)

(119)

де - зусилля тяговому органі, що набігає на приводний барабан (зірочку).

D0 – діаметр барабана по осях канатів: D0=dб+dк;

де

dб

– діаметр барабана, dк

–

діаметр канату

де

dб

– діаметр барабана, dк

–

діаметр канату

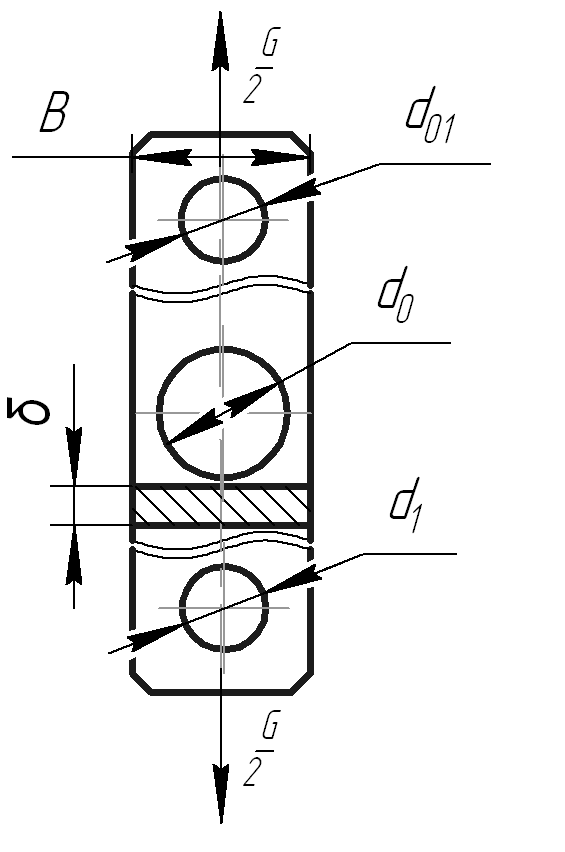

Рис 29. Рукоятка

лебідки

3.7.2. Крутний момент на приводному валу

![]()

де

![]() =100...250

Н-зусилля

робітника.

=100...250

Н-зусилля

робітника.

R -

радіус тягового колеса ( довжина

рукоятки).

Для ручного приводу лебідок

і талей

застосовують

рукояті

та

тягові колеса.

Розміри рукоятки

можна вибирати за таблицею

95. а тягових коліс – за таблицею

96.

R -

радіус тягового колеса ( довжина

рукоятки).

Для ручного приводу лебідок

і талей

застосовують

рукояті

та

тягові колеса.

Розміри рукоятки

можна вибирати за таблицею

95. а тягових коліс – за таблицею

96.

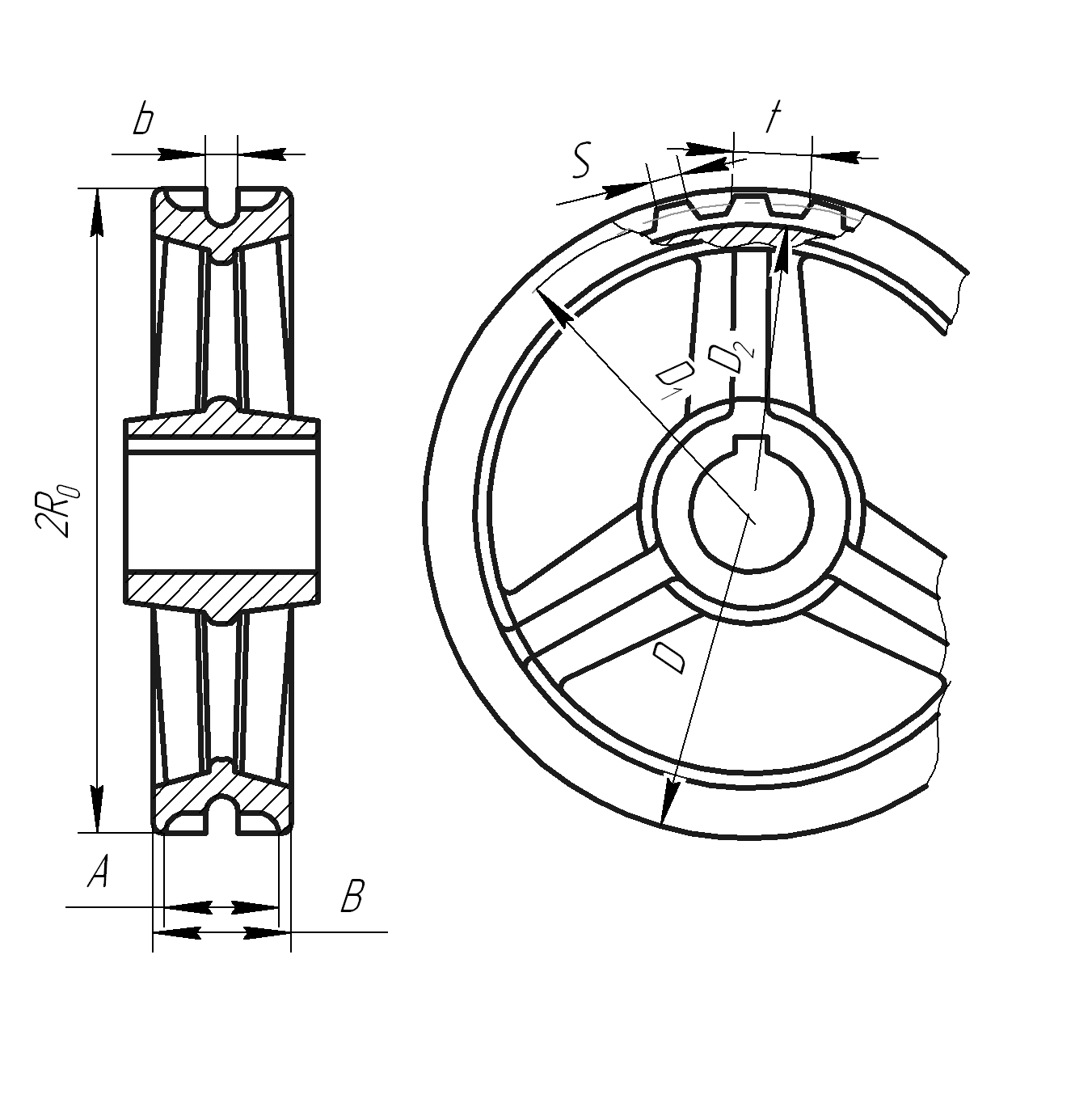

Рис. 30. Тягові

колеса талей

Число |

Розміри, мм |

||||||||||

комірок |

d |

t |

D |

2R0 |

D1 |

D2 |

t1 |

S |

A |

B |

b |

18 |

6 |

19 |

232 |

218 |

212 |

194 |

38 |

6 |

24 |

38 |

7 |

36 |

6 |

19 |

452 |

436 |

430 |

412 |

38 |

6 |

24 |

38 |

7 |

Табл. 96. Тягові колеса талей

Примітка: d - діаметр перерізу ланцюгової сталі;

t - крок ланцюга.

3.7.3. Передаточне число трансмісії механізму підйому

![]() (120)

(120)

де

![]() -

коефіцієнт корисної дії механізму.

Для

попередніх розрахунків:

-

коефіцієнт корисної дії механізму.

Для

попередніх розрахунків:

=0,8...0,85 - при ланцюговій передачі,

=0,6...0,7 - при черв'ячній передачі. При Uт>9 приймають дві пари зубчастих передач. Після цього виконують

розрахунок відкритих зубчастих (черв'ячних) передач за відомою

методикою (в даній розробці методика розрахунку не наводиться).

3.7.4. Вибір типу і розрахунок трансмісій механізму підйому

Як було вказано вище, розміщення всього механізму, а також тип його трансмісії обумовлюється в індивідуальному завданні.

При відсутності таких умов студент самостійно вибирає тип передачі між приводним валом та валом барабана (зірочки), а також розміщення всієї приводної станції. При цьому в механізмах з вантажопідйомністю до 10 кН зазвичай приймають одну пару зубчастих коліс, із збільшенням вантажопідйомності до 35 кН - дві пари, до 100 кН - три. За умови використання черв'ячної передачі черв'як приймають двох- або чотирьох західний. У межах заданої швидкості підйому вантажу необхідно також орієнтуватися на частоту обертання рукояток в межах 15-18 об/хв.

.3.8. Гальмівні і стопорні пристрої

Умови експлуатації та правила техніки безпеки при обслуговуванні вантажопідйомних механізмів потребують надійних пристроїв для утримання вантажу в піднятому стані та плавного спуску його.

Ці пристрої об'єднуються в дві основні групи:

1– зупинники, призначені для утримання вантажу на потрібній висоті;

2– гальма – універсальні пристрої для утримання вантажу на потрібній

висоті

та його плавного спуску.

Наявність в підйомному механізмі само гальмуючої ланки, наприклад, черв'ячної або гвинтової пари, не виключає згідно правил Держтехнагляду встановлення таких пристроїв.

Гальмівні або стопорні пристрої надійніше встановлювати безпосередньо на робочому органі (барабані, зірочці і т.д.). Але конструкція пристрою при цьому виходить громіздкою та важкою. Тому з метою компактності прийнято встановлювати гальмівні чи стопорні пристрої на приводному валу.

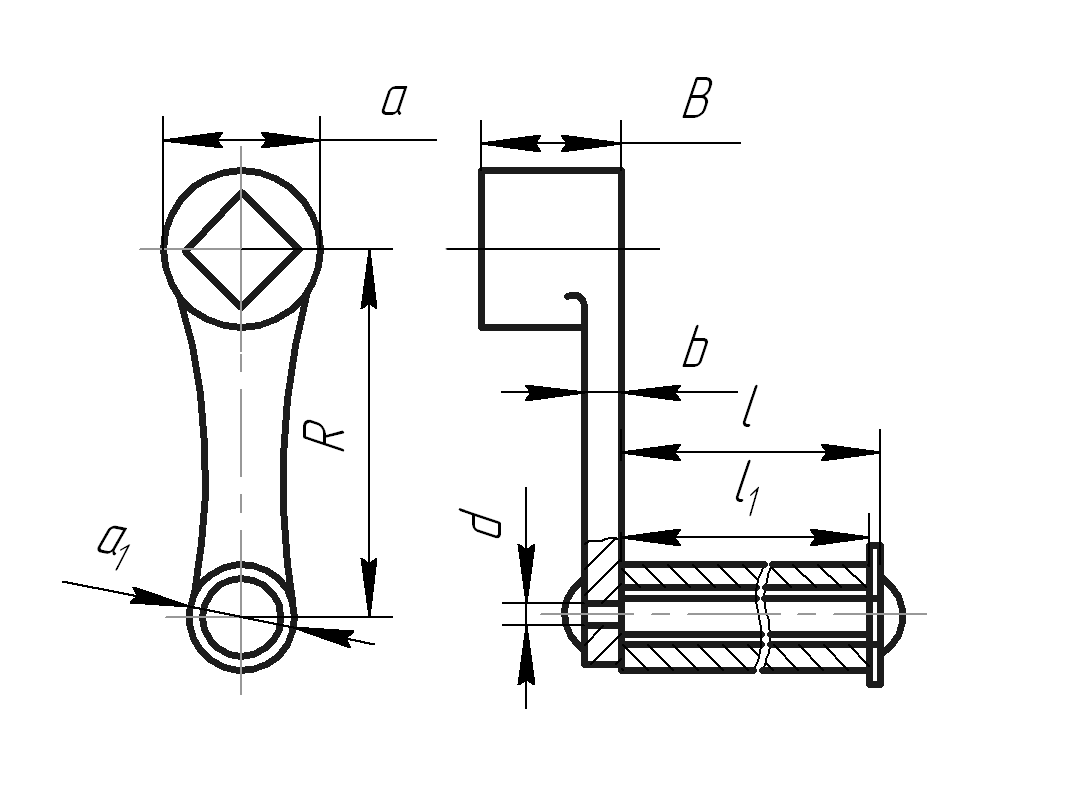

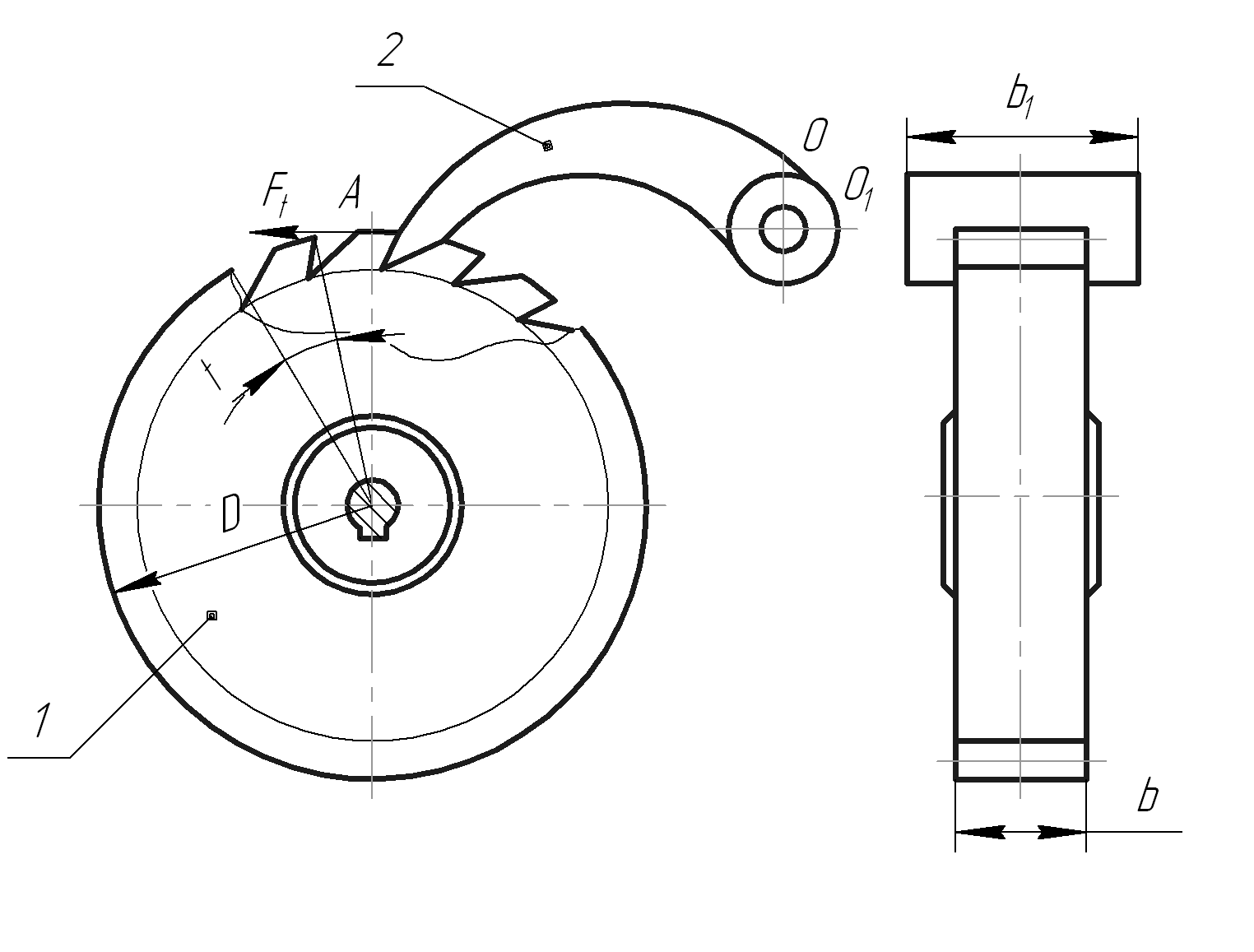

3.8.1. Стопорні пристрої (зупинники)

Розрізняють за конструкцією: храпові, фрикційні та роликові. Більш поширені та надійні в роботі - храпові зупинники (рис. 1.8.1), що складаються із храпового колеса 1 та заскочки (собачки) 2.

Відносне розташування вала храпового колеса та осі обертання собачки вибирають таким чином, щоб кут САО1 був рівний 90°, при цьому отримуємо найменше зусилля, що діє на зуби храпового колеса і на собачку, рівне коловому зусиллю

![]() (121)

(121)

де М - момент на валу храпового колеса.

Основні розміри профілю зуба та храповика приймають в залежності від модуля та числа зубів:

D=m·z - діаметр початкового (зовнішнього) кола; Df = D - 2·h - діаметр кола западин;

Рt = π·m- крок;

h = (0,75...0,8)m - висота зуба;

Модуль визначається з умови розрахунку зуба на згин:

![]() (122)

(122)

де

![]() =5,35

для

зовнішнього і 2,65

для

внутрішнього зачеплений;

=5,35

для

зовнішнього і 2,65

для

внутрішнього зачеплений;

![]() -

статичний момент;

-

статичний момент;

z =10...30 - число зубів храпового колеса;

![]() =

20

МПа

для чавуну, 60...

70

-

для сталі -

допустиме напруження згину

=

20

МПа

для чавуну, 60...

70

-

для сталі -

допустиме напруження згину

![]() -

коефіцієнт ширини зуба;

-

коефіцієнт ширини зуба;

![]()

=

1,5..3,5 для чавуну;

= 1,5...2,5 для стального литва.

=

1,5..3,5 для чавуну;

= 1,5...2,5 для стального литва.

Рис.

31. Храповий механізм

Перевірка кромки зуба на зминання (інтенсивність навантаження по довжині зуба)

![]() (123)

(123)

де

![]() =

2,0 для

зовнішнього і 2,4

для

внутрішнього зачеплення;

=

2,0 для

зовнішнього і 2,4

для

внутрішнього зачеплення;

[p] =300...400 МПа - допустиме питоме навантаження.

Заскочка одночасно працює на стиск і згин. Найбільші сумарні напруження в перерізі, де діє максимальний крутний момент, визначають за формулою:

![]() (124)

(124)

де

![]() напруження стиску;

напруження стиску;

![]() -

напруження згину;

-

напруження згину;

![]() =

b

+ (2...3)

мм

-

ширина собачки;

=

b

+ (2...3)

мм

-

ширина собачки;

е

- ексцетриситет

дії сили

![]() (плече

моменту сили

);

(плече

моменту сили

);

S - висота поперечного перерізу собачки в небезпечному перерізі;

= 25...40 МПа - допустимі напруження на згин для матеріалу

собачки, виготовленої із сталі марки Ст. 3 та Ст. 4.

Розрахунок стопорних пристроїв, інших видів тут не наводиться. 3.8.2. Гальмівні пристрої

У механізмах з рунним приводом найбільш широко

застосовують дискові і конусні гальма, робота яких здійснюється за допомогою осьового тиску.

Розрахунок таких гальм зводиться до визначення осьової замикаючої сили та площі дотику деталей, що забезпечують умови тертя.

Гальмівний (статичний) момент вала, на якому встановлене гальмо:

![]() (125)

(125)

де

![]() загальний коефіцієнт корисної дії

підйомного механізму,

враховує втрати

в поліспасті, блоках, барабані та

передачах приводу:

загальний коефіцієнт корисної дії

підйомного механізму,

враховує втрати

в поліспасті, блоках, барабані та

передачах приводу:

![]() –

ККД

поліспасту;

–

ККД

поліспасту;

![]() –

ККД

напрямних блоків, що не входять у

поліспаст;

–

ККД

напрямних блоків, що не входять у

поліспаст;

![]() –

ККД

барабану

–

ККД

барабану

![]() –

ККД трансмісії:

–

ККД трансмісії:

![]() –

передаточне

число поліспасту та трансмісії.

–

передаточне

число поліспасту та трансмісії.

Рис.

32.

Схема

конічного

гальма.

Рис.

33.

Схема

дискового

гальма.

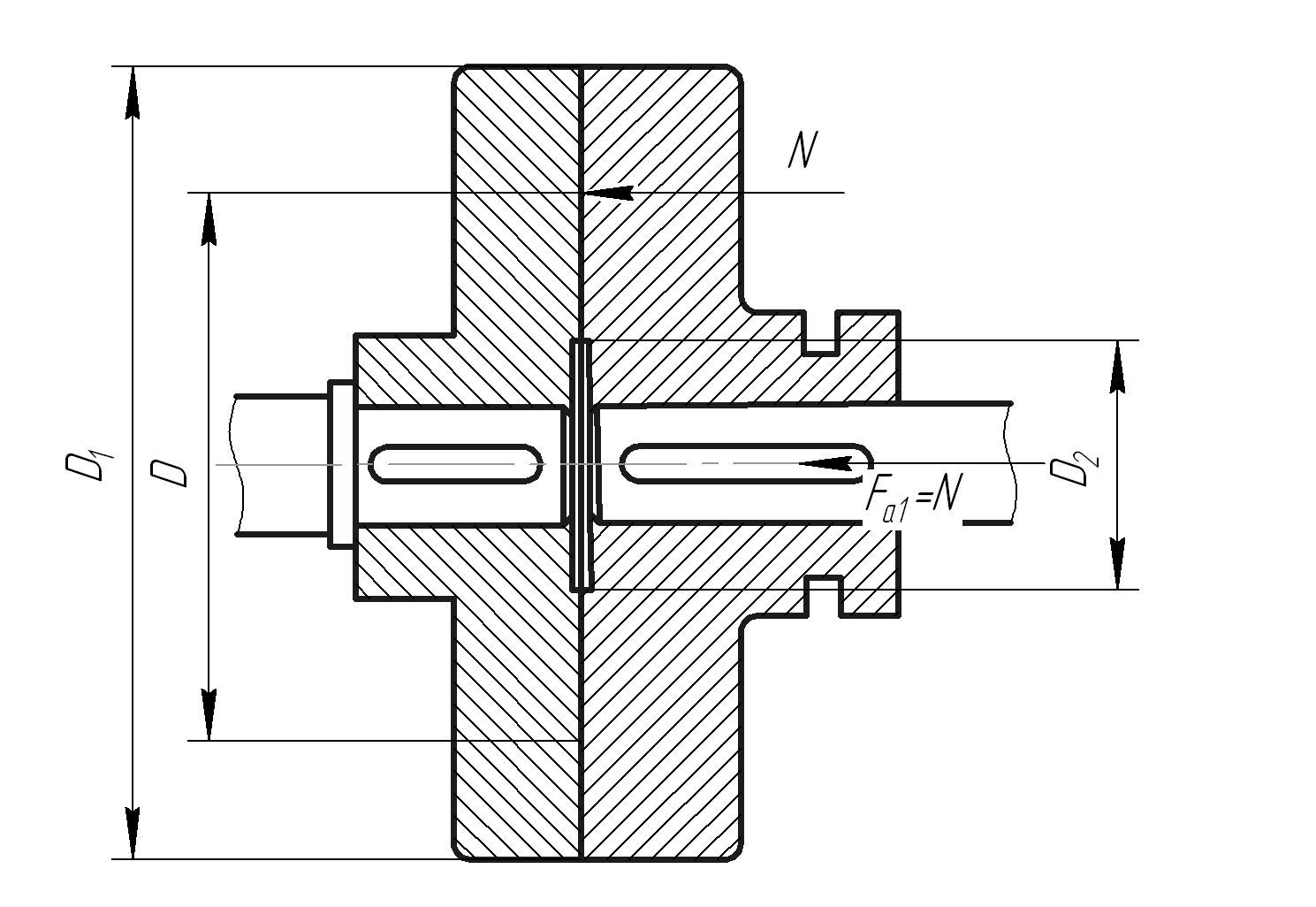

3.8.2.1. Конічне гальмо

Конічне гальмо (рис. 1.8.2) складається із встановленого на валу 1, за допомогою шпонки, або шліців конуса 2 та нерухомої чашки з конічним отвором 3. Замикання і розмикання гальма виконується шляхом переміщення конуса вздовж вала за допомогою спеціального механізму. Колове зусилля на середньому колі

![]() (126)

(126)

де

![]() – середній діаметр конуса.

Сила

тертя, що зрівноважує це зусилля

– середній діаметр конуса.

Сила

тертя, що зрівноважує це зусилля

![]() (127)

(127)

де N - алгебраїчна сума нормальних тисків на поверхні конуса;

f - коефіцієнт тертя на робочих поверхнях конуса. При покритті поверхні конуса азбестовою стрічкою f = 0,3...0,4. Осьове зусилля, прикладене до маточини:

![]() (128)

(128)

де α - кут конуса; з метою запобігання заклинювання конуса при розмиканні гальма, рекомендується α ≥15°.

Із умови рівноваги Ft=FT=N∙f (129)

![]() (130)

Питомий

тиск на робочій поверхні конуса

(130)

Питомий

тиск на робочій поверхні конуса

![]() (131)

(131)

де

![]() - проекція робочої поверхні конуса

на площину,

- проекція робочої поверхні конуса

на площину,

перпендикулярну до осі гальма;

[р] - допустимий питомий тиск; [р] = 0,1...0,15 МПа.

3.8.2.2. Дискові гальма (рис. 33)

При а = 90° маємо дискове гальмо, для якого вище наведені розрахункові залежності мають вид:

![]() (132)

(132)

![]() (133)

(133)

![]()

- площа кільцевої робочої поверхні гальма.

В підйомних механізмах з ручним приводом, з метою виключення встановлення важільного механізму приводу до гальм, широко використовуються осьові гальма з нероз'ємними (рис. 1.8.4) та роз'ємними

(рис. 1.8.5) поверхнями тертя. Перші встановлюються в підйомних механізмах з черв'ячною передачею, другі переважно в сполученні з циліндричною передачею.

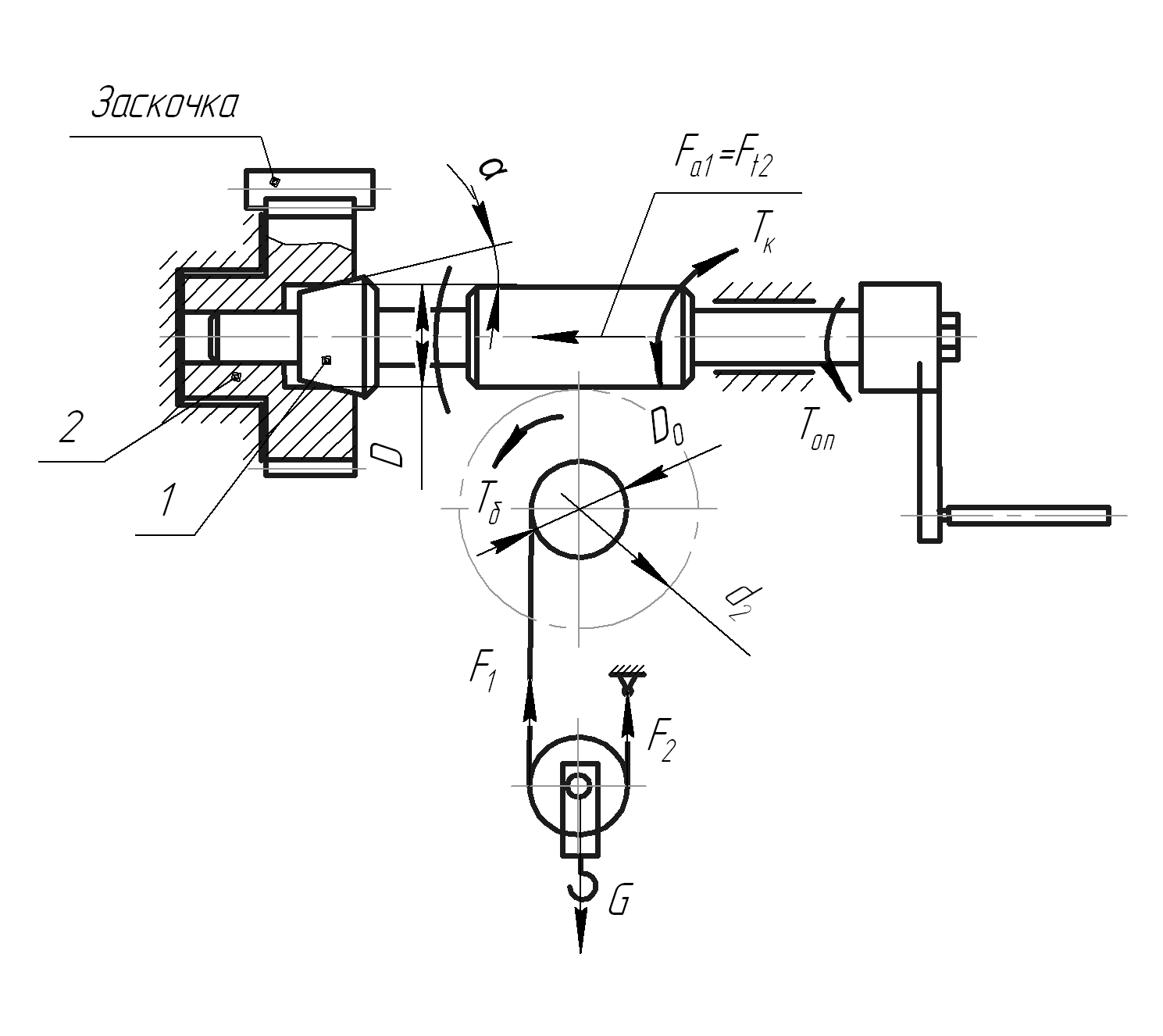

3.8.3. Автоматичне осьове гальмо з нероз'ємними робочими поверхнями

Це гальмо складається із корпусу 1, зазвичай виготовленого як одне ціле з

черв'яком, чашки 2 з конічним отвором, та храповим вінцем на зовнішній поверхні та собачки 3 (рис. 34).

При підйомі вантажу чашка вільно обертається разом з черв'яком, а по закінченню підйому і при спуску вантажу собачка впирається в зуби храповика та утримує чашку у нерухомому положенні.

Розрахунковий гальмівний момент на валу черв'яку

![]() (134)

(134)

де β = 1,2... 1,3 - коефіцієнт запасу гальмування;

![]() -

коефіцієнт корисної дії зворотної

черв'ячної передачі;

-

коефіцієнт корисної дії зворотної

черв'ячної передачі;

![]()

де β - кут підйому гвинтової лінії черв'яка;

ρ - кут тертя.

Колове зусилля на черв'ячному колесі:

![]() (135)

(135)

Момент для спуску:

![]() (136)

(136)

Рис.

34.

Автоматичне осьове гальмо з нероз'ємними

робочими поверхнями

3.8.4. Автоматичне гальмо з роз'ємними поверхнями тертя Гальмо складається з нерухомо закріпленого на валу диску 1, храпового колеса 2, що вільно обертається на валу, собачки 3, зубчатого колеса з фланцем 4,

встановленого на різі вала і регулювальної гайки 5(рис. 35). При обертанні зубчастого колеса відносно вала відбувається осьове переміщення його ліворуч чи праворуч, внаслідок чого храпове колесо 2 затискається між торцевими поверхнями деталей 1 та 4,або вивільняється.

Момент на зубчастому колесі визначається за формулою:

![]() (137)

(137)

Він і врівноважується моментом Тр, що діє на зубчате колесо зі сторони різьби

вала

та

моментом тертя

![]() на

поверхні дотикання храпового колеса

та фланця зубчастого колеса, тобто:

на

поверхні дотикання храпового колеса

та фланця зубчастого колеса, тобто:

![]() (138)

(138)

![]() (139)

(139)

![]() (140)

(140)

В цих рівняннях:

d - середній діаметр різьби валу;

α - кут підйому різьби по середньому діаметру;

ρ' - приведений кут тертя в різьбі, що визначається по формулі:

(141)

(141)

де f1 - коефіцієнт тертя в різьбі;

![]() -

кут профілю різьби (для трапецеїдальної

різьби

=

30°)

-

кут профілю різьби (для трапецеїдальної

різьби

=

30°)

D - середній діаметр контактуючих торцевих поверхонь зубчастого колеса та храпового колеса.

Примітка:

величини D,

d,

α

задають

довільно, а після визначення

![]()

проводять перевірку на міцність та питомий тиск валу та елементів гальма.

f - коефіцієнт тертя на цих поверхнях.

Підставляємо ці вирази у рівняння (138) і розв'язуємо відносно , В результаті отримуємо величину осьового зусилля:

Після визначення необхідно перевірити величину питомого тиску на робочих поверхнях тертя.

Рис.

35. Автоматичне осьове гальмо з роз'ємними

робочими поверхнями