- •I. Компоновка привода

- •2.Сварочные материалы и обозначений сварных швов на чертежах

- •2.1 Выбор сварочных материалов и условий сварки рам

- •2.2. Изображение швов сварных соединений

- •2.3. Основные типы швов сварных соединений

- •2.4. Условные обозначения швов сварных соединений

- •2.5. Упрощенные обозначения швов сварных соединений

- •3. Общие рекомендации по проектированию сварных рам

- •3.1. Несущие конструкции рам

- •3.2. Подбор крепежных деталей и размещение их на раме

- •3.3. Закрепление рам на основаниях и фундаментах

- •3.4. Требования к местам установки узлов и агрегатов, их конструктивное оформление

- •3.5. Сопряжения профилей в узлах рамы и их разделка

- •I. Способы сварки и примеры условных обозначений швов сварных соединений с расположением деталей под углом 90, 180, 270 и 360°

- •2. Способы сварки и примеры условных обозначений швов сварных соединений с расположением деталей под острым или тупым углом

- •4. Уголки стальные горячекатанные равнополочные . Сортамент( гост 8509-86)

- •6. Отклонения геометрической формы деталей при обработке на металлорежущей станках

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ВЫСШЕМУ ОБРАЗОВАНИЮ

НОВОЧЕРКАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

В.Е.ГРИЦЕНКО, Н.В.БАБЕНКО, А.С.БЛАГОВЕСТНЫЙ

КОМПОНОВКА ПРИВОДОВ МАШИН И КОНСТРУИРОВАНИЕ СВАРНЫХ РАМ

учебное пособие

Новочеркасск 1994

ББК 34.41

Г 85

УДК 62-34/-38+62.21.001.66(075.8)

Рецензенты: д-р техн.наук В.Т.Логинов

канд . техн.наук Б.Г.Гасанов

Гриценко В.Е., Бабец Н.В., Благовестный А.С.

Г.85. Компоновка приводов машин и конструирование сварных рам:

Учеб.пособие. Новочеркасск:Новочерк.гос.техн.ун-т., 1994. 56с

ISBN 5-230-11480-0

Рассмотрены основные принципы размещения сборочных единиц приводов машин на раме с учётом их массы и стоимости. Приведены рациональные конструкции сварных рам, методы их сварки и последующей обработки.

Пособие предназначено для студентов механических специальностей всех форм обучения, выполняющих курсовые проекты по основам конструирования и деталям машин. Оно может быть использовано также при выполнении дипломных проектов по строительным, дорожным и подъемно-транспортным машинам

Г Без

объявл. УДК 62-34/-38+62.21.001.66(075.8)

Без

объявл. УДК 62-34/-38+62.21.001.66(075.8)

Владимир Ефимович Гриценко

Николай Васильевич Бабец

Александр Сергеевич Благовестный

КОМПОНОВКА ПРИВОДОВ МАШИН И КОНСТРУИРОВАНИЕ СВАРНЫХ РАМ

Учебное пособие

_________________________________________________________________________

Редактор Н.А.Юшко

Техн.редактор Ж.В.Паршина

_________________________________________________________________________

ЛР № 020417.12.02.93г.Подписано в печать 8.04.94г.

Формат60х84 1/16. Бумага оберточная. Печать плоская ( ротапринт)

Усл.п.л.3.25.Уч.изд.л.3,5. Усл.кр.-отт.3,37. Тираж450. Заказ

С 41.

_________________________________________________________________________

Новочеркасский государственный технический университет

Типография Новочеркасского государственного технического университета

Адрес университета и типографии:

346400, г.Новочеркасск, ул.Просвещения. 132

ISBN 5-230-11480-0 © Новочеркасский государственный технический университет, 1994

© Гриценко В.Е.,1994

© Бабец Н.В.,1994

© Благовестный А.С., 1994

I. Компоновка привода

Под компоновкой понимают размещение в пространстве сборочных единиц, входящих в проектируемое изделие. От того, насколько удачно решены вопросы компоновки, зависят габарита изделия, удобство его эксплуатации, внешний вид, а зачастую, и его производительность. Задача конструктора - критически оценить достоинства и недостатки каждого варианта и выбрать оптимальный для конкретных условий эксплуатации, уделяя внимание требованиям техники безопасности, удобству работы, обслуживания и ремонта, а также требованиям технической эстетики. Наиболее наглядно и быстро компоновка получается при использовании макетов входящих в привод сборочных единиц, выполненных в натуральную величину. В последние годы при разработке компоновки все шире применяется компьютерная техника. В курсовом проекте обычно компоновочный чертеж выполняется с соблюдением правил инженерной графики на чертежной бумаге, в том числе миллиметровой.

Итак, компоновку привода выполняют для выбора положения двигателя, редуктора, дополнительных передач и других сборочных единиц на раме или корпусной детали проектируемого устройства. Одновременно уточняют габариты изделия и проверяют правильность выбора материалов для изготовления отдельных деталей, уточняют массу сборочных единиц.

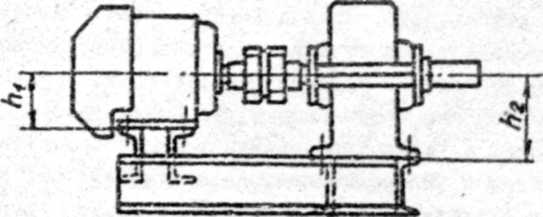

Необходимо помнить, что при сборке или ремонте отдельных сборочных единиц они должны устанавливаться на предназначенные для них места без дополнительных пригоночных операций и без демонтажа окружающих деталей. Вращающиеся части должны быть закрыты кожухами, ограждениями, которые могут затруднить доступ к указателю уровня масла, маслосливным пробкам и другим деталям. При установке двигателя и редуктора на обшей раме и соединении их валов муфтой, желательно, чтобы высота. h1 от плоскости опорной поверхности двигателя до оси вала была бы равна расстоянию h2 от плоскости опоры редуктора до оси его входного вала (рис.1.1), тогда конструкция рамы получается более простой. Чаще всего на раме устанавливают двигатель и редуктор, остальные элементы размещают на корпусе приводимого устройства

Рис. 1.1

При конструировании необходимо стремиться к получению наименьших габаритных размеров и массы сборочных единиц, за исключением тех случаев, когда эти размеры определяются условиями технологического процесса (например, размеры прессов для изготовления крупных кузовных деталей автомобилей) или другими требованиями (необходимостью получения достаточного сцепного веса тепловоза, электровоза, некоторых типов дорожно-строительных машин и т.п.).

Определение основных размеров проектируемого изделия позволяет более объективно оценить правильность выбранных конструктивных решений, расход материалов, занимаемую площадь в помещении. В настоящее время для оценки совершенства конструкций пользуются удельными показателями, получаемыми делением абсолютной величины выбранного частного показателя на базовый. Например, к таким показателям относится масса или вес изделия, приходящаяся на единицу крутящего момента, отношение расстояния между валами к крутящему моменту на тихоходном валу к др. Так, для транспортных машин чаще всего значение отношения массы редуктора к крутящему моменту лежит в пределах 0,14 - 0,20 кг/Н·м, для редукторов в общем машиностроении при непрерывном режиме работы этот показатель находится в пределах 0,05...0,2 кг/Н·м. На величину указанного показателя определенное влияние оказывает передаточное отношение редуктора и допускаемые контактные напряжения. Расчеты показывают, что уменьшение межосевого расстояния на 20% приводит к снижению массы зубчатых колос в два раза, а увеличение межосевого расстояния на 20% по отношению к номинальной величине увеличивает массу зубчатых колес более чем в 1,7 раза. Изменения межосевого расстояния в нужную сторону добиваются соответствующим выбором материалов дли изготовления зубчатых колес и применением различных видев упрочнения (закалки, азотирования и т.п.). Известно также, что увеличение допускаемого контактного напряжения в 1,5 раза приводит к уменьшению межосевого расстояния на 20%, т.е. к снижению массы зубчатых колес более чем в два раза, уменьшение же допускаемых напряжении на 40% по сравнению с номинальным значением приводит к увеличению межосевого расстояния в 1,4 раза и к увеличению массы зубчатых колес примерно в три раза. Учитывая большое влияние указанных параметров на массу и стоимость изделий обычно проводят несколько вариантов расчетов, добиваясь получения оптимального результата. Если при выполнении курсового проекта межосевое расстояние каждой ступени получается более 350 мм, рекомендуется изменить вид термической или химико-термической обработки материалов шестерни и зубчатого колеса, либо перейти на использование материалов с более высокими механическими свойствами с целью уменьшения габаритов проектируемого устройства.

Рассмотрим

несколько примеров компоновки привода.

На рис. 1.2 показан вариант привода с

использованием соосного редуктора,

на рис. 1.3

-

коническо-цилиндрического редуктора.

На рис. 1.4 показана компоновка привода,

состоящего из электродвигателя,

муфты

и цилиндрического редуктора. Тихоходный

вал редуктора может выходить либо в

сторону двигателя, либо

в

противоположную

сторону. В первом случае обеспечивается

удобное обслуживание редукторе и

достаточно хороший доступ к двигателю.

Обычно такой вариант применяют при

использовании после редуктора открытой

зубчатой или цепной передачи. Для

надежной работы дополнительной

зубчатой передачи необходимо обеспечивать

жесткую

связь

между рамой привода и корпусной деталью

приводимого устройства. При использовании

цепной передачи применяет роликовое

натяжные устройства, так как осуществлять

натяжные цепи применением рамы привода,

либо ведущего вала приводимого

устройства, оказывается с ложно.

ложно.

Рис. 1.4

На рис. 1.5 показана компоновка,- обеспечивающая удобный доступ ко всем сборочным единицам, однако длина рамы в этой случае получается большой. Подшипники ведомого вала привода при большом расстоянии между ними размещают в отдельных корпусах [19.С.54.-62,233-245] . Неизбежные погрешности изготовления и монтажа, а также возможные деформации металлоконструкции и самого вала под действием эксплуатационных нагрузок требуют применения в таких условиях самоустанавливаюшихся сферических подшипников. Одну из опор делают фиксирующей, другую - плавающей.

Рис.1.5

При небольшом расстоянии между подшипниками их рекомендуется устанавливать в общем корпусе, размеры которого определяются конструктивно. Правила конструирования такого корпуса не отличаются от правил конструирования корпуса редуктора. При использовании компоновки, показанной на рис. 1.6, длина привода уменьшается, но доступ к редуктору и открытой зубчатой передаче затруднен. Компоновка по рис. 1,7 делает привод компактным, обеспечивается хороший доступ к редуктору к открытой зубчатой передаче, однако возникает необходимость в установке дополнительного вала, муфты и двух подшипников.

Рис 1.7

Если редуктор получается значительно меньшим, чем электродвигатель, то редуктор рекомендуется крепить непосредственно к фланцу электродвигателя (рис. 1.8), выбрав соответствующее исполнение последнего. В этом случае необходим расчет на прочность соединений редуктора с фланцем и электродвигателя с рамой. Если размеры редуктора значительно превышают размеры электродвигателя, или редуктор выполняется встроенным в массивный корпус машины, го применяют электродвигатель с фланцем, закрепляя его непосредственно но корпусе машины (рис. 1.9)

Рис 1.8

Рис 1.9

На компоновочной схеме намечают места для установки ограждений и кожухов вращающихся деталей, а также проверяют доступность маслоуказателя, маслозаливного отверстия, маслосливной пробки, удобство проведения операций по обслуживанию и ремонту привода, указывают расположение грузозахватных приспособлений для транспортировки и монтажа как отдельных сборочных единиц, так и всего привода в сборе.

Рамы и плиты являются координирующими элементами конструкции, они должны обладать жесткостью и обеспечивать точность взаимного расположения устанавливаемых на них сборочных единиц. Рама выполняется сварной, чаще всего из швеллеров, реже из уголков, полос листов. Конфигурация и размеры ромы определяются после выполнения компоновочного чертежа привела [1. С.311-313] . Рекомендации по проектированию приводятся в п.З. Пример конструкции сварной рамы показан на рис. 1.10.

Рис.1.10

Плиты изготовляют литыми обычно из серого чугуна. Литые плиты выполняют но основании правил конструирования литых деталей. Основные размеры плиты выбирают по тек же соотношениям, что и для сварной рамы [2.С.396-402] .Пример конструкции литой рами показан на рис. 1.11,

Рис. 1.11